Nella quasi totalità dei casi, no. La ricottura è un processo di trattamento termico specificamente progettato per fare l'opposto: ammorbidisce un materiale, ne riduce la durezza e ne aumenta la duttilità. Questo processo rende il materiale più facile da lavorare per le successive fasi di produzione.

Lo scopo della ricottura non è rafforzare un materiale, ma renderlo più lavorabile e stabile. Ammorbidendo il metallo e alleviando le tensioni interne, la ricottura lo prepara per processi come la formatura, la lavorazione meccanica o la saldatura, dove un materiale più duro e fragile fallirebbe.

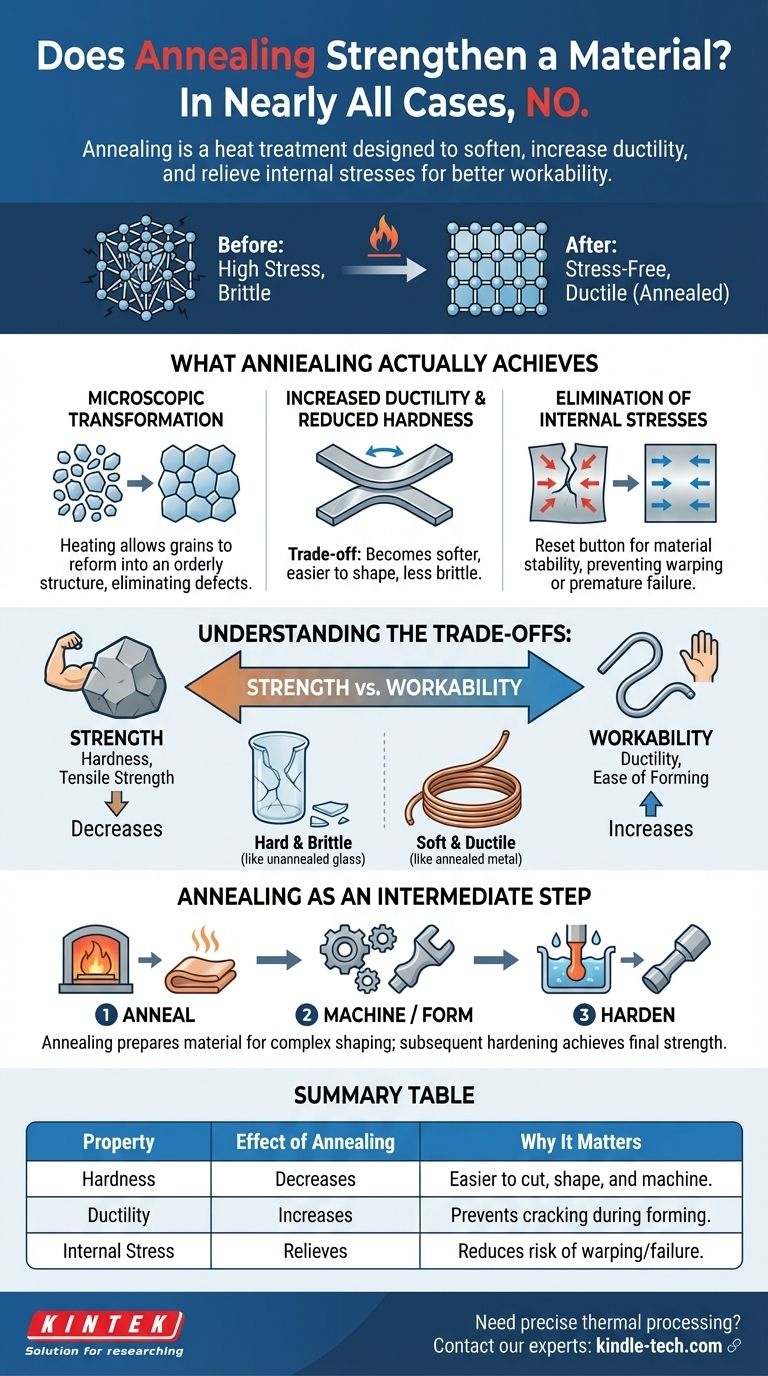

Cosa ottiene realmente la ricottura

La ricottura è un processo preciso di riscaldamento di un materiale al di sopra della sua temperatura di ricristallizzazione, mantenimento a tale temperatura e successivo raffreddamento molto lento. Questo ciclo controllato modifica fondamentalmente la struttura interna del materiale in meglio.

La trasformazione microscopica

A livello microscopico, i materiali sono costituiti da strutture cristalline chiamate grani. Processi come la lavorazione a freddo o la saldatura deformano e sollecitano questi grani, creando una struttura interna caotica e ad alta tensione.

Il riscaldamento del materiale durante la ricottura fornisce l'energia necessaria affinché questi grani si riformino. Il processo di raffreddamento lento consente loro di crescere in modo più uniforme e ordinato, eliminando i difetti e le tensioni bloccate all'interno.

Aumento della duttilità e riduzione della durezza

Il risultato più evidente della ricottura è un compromesso tra durezza e duttilità.

La duttilità è la capacità di un materiale di essere allungato, piegato o modellato senza rompersi. Una struttura granulare più uniforme consente ai cristalli di scivolare l'uno sull'altro più facilmente, rendendo il materiale significativamente più duttile e meno fragile.

Ciò si traduce direttamente in una riduzione della durezza. Il materiale diventa più morbido e più facile da tagliare, pressare o lavorare.

Eliminazione delle tensioni interne

Le tensioni interne sono forze bloccate all'interno di un materiale, spesso residue dai processi di produzione. Queste tensioni sono invisibili ma pericolose, poiché possono portare a deformazioni inaspettate, crepe o rotture premature nel tempo.

La ricottura fornisce un "reset" per il materiale. Il calore consente agli atomi di riorganizzarsi in uno stato a energia inferiore e privo di stress, migliorando notevolmente la stabilità e l'affidabilità del materiale.

Comprendere i compromessi

La confusione principale riguardo alla ricottura deriva dal non riconoscere il compromesso fondamentale tra resistenza e lavorabilità. Nella scienza dei materiali, raramente si ottiene qualcosa per niente.

Definire "Resistenza" vs. "Lavorabilità"

Sebbene spesso usiamo "resistenza" come un unico termine, può riferirsi a diverse proprietà come la resistenza alla trazione (resistenza allo strappo) o la durezza (resistenza all'indentazione). La ricottura generalmente riduce entrambe queste proprietà.

La lavorabilità, d'altra parte, è la facilità con cui un materiale può essere formato nella forma desiderata. Un materiale duro e resistente è spesso fragile e ha una scarsa lavorabilità: si spezzerà prima di piegarsi.

Perché si desidera un materiale più morbido

Immagina di provare a piegare un pezzo di vetro rispetto a un pezzo di filo di rame morbido. Il vetro (duro e fragile) si frantuma, mentre il rame (morbido e duttile) si piega facilmente.

La ricottura fa sì che l'acciaio e altri metalli si comportino più come quel filo di rame. Questo è essenziale per la produzione di parti complesse, la trafilatura di fili, lo stampaggio di pannelli di carrozzeria o la lavorazione di componenti precisi.

La ricottura come fase intermedia

Fondamentalmente, la ricottura spesso non è il passaggio finale. Un tipico processo di produzione potrebbe assomigliare a questo:

- Ricottura del materiale grezzo per renderlo morbido e lavorabile.

- Lavorazione o formatura del materiale morbido nella sua forma finale.

- Indurimento della parte finita utilizzando un diverso trattamento termico (come tempra e rinvenimento) per ottenere la resistenza finale desiderata.

Come applicare questo al tuo obiettivo

La scelta del giusto trattamento termico dipende interamente dal tuo obiettivo per il materiale in quella specifica fase di produzione.

- Se il tuo obiettivo principale è la producibilità: La ricottura è il processo corretto per rendere un materiale più facile da modellare, lavorare o formare senza rotture.

- Se il tuo obiettivo principale è la stabilità: Utilizza la ricottura dopo processi come la saldatura o la lavorazione pesante per alleviare le tensioni interne e prevenire future deformazioni o crepe.

- Se il tuo obiettivo principale è la resistenza e la durezza finali: La ricottura è il passaggio preparatorio, non la soluzione. Avrai bisogno di un successivo processo di indurimento per ottenere queste proprietà.

Comprendere la ricottura significa riconoscere che il vero controllo del materiale risiede nel prepararlo per il suo scopo, non solo nel massimizzare una singola proprietà.

Tabella riassuntiva:

| Proprietà | Effetto della ricottura | Perché è importante |

|---|---|---|

| Durezza | Diminuisce | Rende il materiale più facile da tagliare, modellare e lavorare. |

| Duttilità | Aumenta | Previene le crepe durante le operazioni di piegatura o formatura. |

| Tensione interna | Allevia | Riduce il rischio di deformazioni o rotture nel prodotto finale. |

Hai bisogno di una lavorazione termica precisa per il tuo lavoro di laboratorio?

La ricottura è solo un passaggio critico nella preparazione dei materiali. KINTEK è specializzata in attrezzature e materiali di consumo da laboratorio necessari per processi di trattamento termico esigenti, aiutandoti a ottenere proprietà ottimali dei materiali per la ricerca e lo sviluppo.

Contatta i nostri esperti oggi stesso per discutere come le nostre soluzioni possono migliorare le capacità del tuo laboratorio e garantire che i tuoi materiali si comportino come richiesto.

Guida Visiva

Prodotti correlati

- Forni per trattamento termico sottovuoto e sinterizzazione a pressione per applicazioni ad alta temperatura

- Fornace per sinterizzazione di fili di molibdeno a trattamento termico sottovuoto per sinterizzazione sottovuoto

- Fornace a muffola da 1200℃ per laboratorio

- Fornace a Tubo da Laboratorio Multizona

- Fornace di Grafittizzazione per Materiali Negativi per Forno Sottovuoto in Grafite

Domande frequenti

- Qual è lo scopo dell'utilizzo di tubi di vetro sigillati sottovuoto per la sinterizzazione del Thio-LISICON? Ottimizzare la purezza dell'elettrolita solido

- Quali sono le fasi della sinterizzazione? Una guida per padroneggiare il processo da polvere a pezzo

- Quali sono i tre fattori più importanti nel trattamento termico dei materiali? Padroneggiare temperatura, tempo e raffreddamento per proprietà superiori

- Cos'è una macchina di sputtering? Una guida alla deposizione di film sottili di alta qualità

- A quale temperatura vaporizza il titanio? Sfruttare la sua estrema resistenza al calore per l'aerospaziale