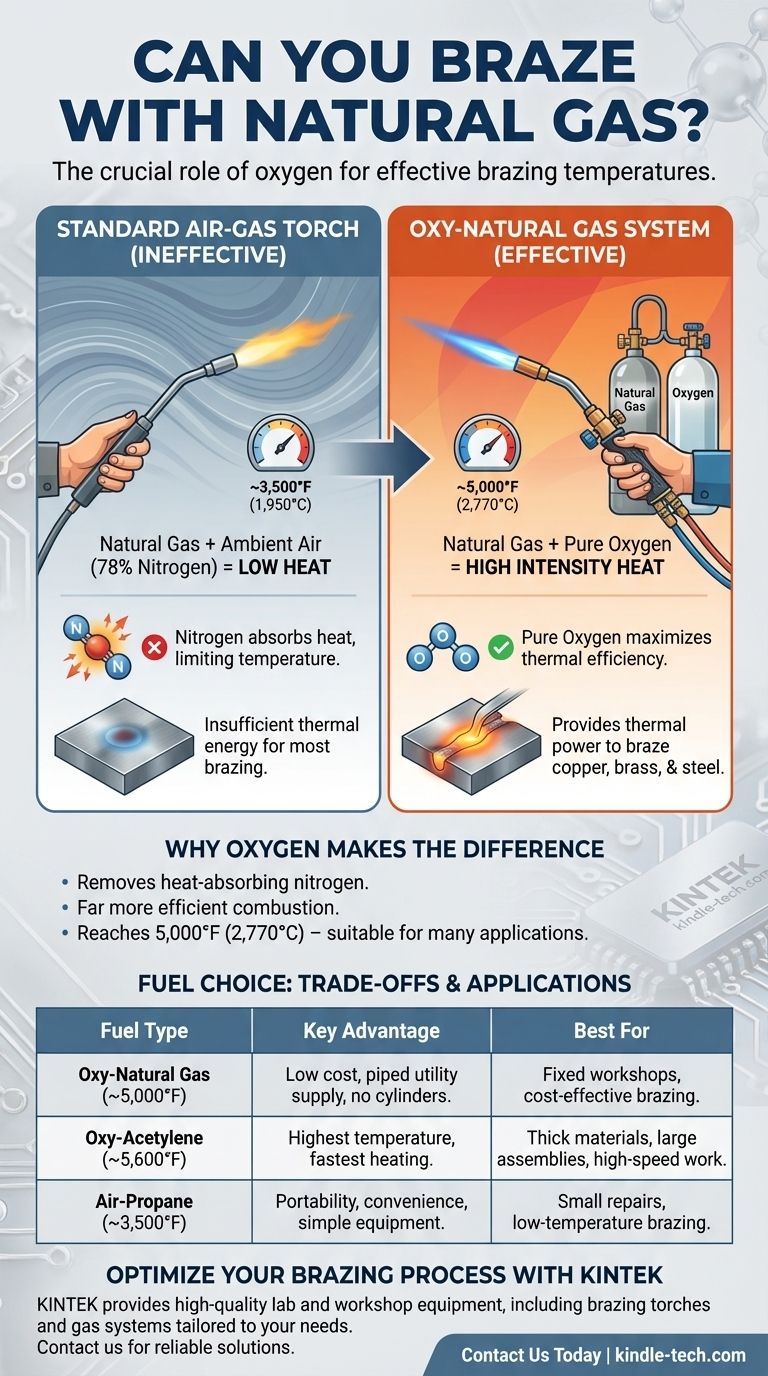

Sì, è possibile brasare con il gas naturale, ma con un'avvertenza fondamentale: raramente è efficace se miscelato con aria ambiente. Per raggiungere le alte temperature necessarie per la brasatura, il gas naturale deve essere combinato con ossigeno puro in una torcia ossicombustibile. L'utilizzo di una torcia aria-gas standard non fornirà calore sufficiente per un corretto giunto brasato.

Sebbene tecnicamente possibile, l'uso del gas naturale con aria da una torcia standard è inefficace per la maggior parte delle applicazioni di brasatura a causa della sua bassa temperatura di fiamma. La chiave per brasare con successo con il gas naturale è l'aggiornamento a un sistema ossi-gas naturale, che fornisce il calore necessario ma comporta una serie di compromessi rispetto ad altri gas combustibili comuni.

Perché il gas naturale da solo non è sufficiente per la brasatura

La brasatura è definita dal riscaldamento dei metalli base a una temperatura superiore a 450°C (840°F) in modo che un metallo d'apporto possa fondere e fluire nel giunto. Il combustibile utilizzato deve essere in grado di superare questa soglia in modo efficiente.

La barriera critica: la temperatura della fiamma

Una torcia standard miscela il combustibile con l'aria ambiente, che è composta per circa il 78% da azoto e solo per il 21% da ossigeno. Questo azoto assorbe una quantità enorme di calore, limitando di fatto la temperatura massima della fiamma.

Una fiamma di gas naturale e aria brucia a circa 1.950°C (3.500°F). Sebbene sia tecnicamente molto più calda del punto di fusione di molte leghe di brasatura, lascia pochissimo "margine" termico per riscaldare il pezzo effettivo, che perde costantemente calore nell'ambiente circostante.

Il problema della produzione di calore (BTU)

La temperatura della fiamma è solo metà della storia; anche il calore totale erogato è altrettanto importante. Il gas naturale ha un potere calorifico (BTU per piede cubo) inferiore rispetto a combustibili come il propano o l'acetilene.

Pensala così: un singolo fiammifero è molto caldo sulla punta, ma non può riscaldare una grande padella di ferro. Una fiamma aria-gas naturale manca della densità di energia termica necessaria per portare rapidamente a temperatura di brasatura tutti i pezzi tranne quelli più piccoli e sottili.

La soluzione: l'introduzione dell'ossigeno (Ossi-gas naturale)

Per rendere il gas naturale un combustibile valido per la brasatura, è necessario sostituire l'aria con ossigeno puro. Questo è noto come sistema ossi-gas naturale.

Come funziona l'ossi-gas naturale

Rimuovendo l'azoto che assorbe calore dall'equazione, la reazione di combustione diventa molto più efficiente e intensa.

Una fiamma ossi-gas naturale brucia a una temperatura molto più elevata, circa 2.770°C (5.000°F). Questo fornisce la potenza termica necessaria per riscaldare rapidamente ed efficacemente una vasta gamma di spessori di metallo alla temperatura di brasatura.

Applicazioni tipiche

L'ossi-gas naturale è un processo perfettamente adatto per la brasatura di materiali comuni come rame, ottone e acciaio dolce, specialmente nelle officine di fabbricazione dove il gas naturale viene fornito tramite linee di servizio pubblico.

Comprendere i compromessi

La scelta di un gas combustibile è una decisione basata su prestazioni, costo e comodità. Sebbene funzionale, l'ossi-gas naturale non è l'opzione più calda o più potente disponibile.

Calore e velocità: gas naturale rispetto ad altri combustibili

Una fiamma ossi-gas naturale è significativamente più fredda di una fiamma ossi-acetilenica, che può raggiungere oltre 3.100°C (5.600°F).

Questa differenza di temperatura significa che l'ossi-gas naturale riscalda più lentamente. Per pezzi di grandi dimensioni o metalli che conducono rapidamente il calore (come il rame spesso), l'ossi-acetilene eseguirà il lavoro molto più velocemente. Per la maggior parte dei lavori comuni, tuttavia, la velocità di riscaldamento dell'ossi-gas naturale è perfettamente adeguata.

Costo e comodità

Questo è il vantaggio principale del gas naturale. È tipicamente il gas combustibile più economico disponibile e può essere convogliato direttamente da una linea di servizio, eliminando la necessità di gestire, immagazzinare e ricaricare bombole pesanti.

Al contrario, sia l'acetilene che l'ossigeno richiedono bombole a noleggio o acquistate che devono essere trasportate e maneggiate, aggiungendo notevoli spese generali logistiche e costi.

Caratteristiche della fiamma e pulizia del giunto

Indipendentemente dal combustibile, una brasatura riuscita richiede una superficie pulita, priva di ossidi che impediscono al metallo d'apporto di aderire. La fiamma della torcia stessa gioca un ruolo in questo.

Una fiamma "neutra" o leggermente "riducente" (ricca di combustibile) correttamente regolata aiuta a consumare l'ossigeno sulla superficie del giunto, proteggendo il metallo durante il riscaldamento. Questo, combinato con l'uso di flusso, crea l'ambiente chimico pulito necessario affinché la lega di brasatura fluisca correttamente.

Fare la scelta giusta per il tuo obiettivo

Il miglior gas combustibile dipende interamente dalla tua applicazione specifica, dal budget e dai vincoli logistici.

- Se la tua priorità principale è l'efficacia in termini di costi per un'officina fissa: L'ossi-gas naturale è una scelta eccellente per brasare rame, ottone e acciaio, offrendo bassi costi operativi ed eliminando la gestione delle bombole.

- Se la tua priorità principale è la prestazione, la velocità e la versatilità: Un sistema ossi-acetilenico fornisce la temperatura di fiamma più alta, rendendolo ideale per materiali spessi, assemblaggi grandi e lavori di produzione più veloci.

- Se la tua priorità principale è la portabilità e le riparazioni occasionali: Una semplice torcia aria-MAPP o aria-propano è spesso sufficiente per la saldatura a stagno e alcune brasature a bassa temperatura su tubi di rame piccoli, offrendo la massima comodità.

In definitiva, la scelta del combustibile giusto consiste nell'abbinare l'energia termica che puoi produrre alle esigenze termiche del tuo progetto specifico.

Tabella riassuntiva:

| Tipo di combustibile | Temperatura della fiamma (con ossigeno) | Vantaggio principale | Ideale per |

|---|---|---|---|

| Ossi-gas naturale | ~2.770°C (5.000°F) | Basso costo, fornitura di utenza convogliata | Officine fisse, brasatura di rame/acciaio economicamente vantaggiosa |

| Ossi-acetilene | ~3.100°C (5.600°F) | Temperatura più alta, riscaldamento rapido | Materiali spessi, assemblaggi grandi, lavori ad alta velocità |

| Aria-propano | ~1.950°C (3.500°F) | Portabilità, comodità | Piccole riparazioni, brasatura a bassa temperatura |

Pronto a ottimizzare il tuo processo di brasatura?

Scegliere il combustibile e l'attrezzatura giusti è fondamentale per ottenere giunti brasati forti e puliti. KINTEK è specializzata nella fornitura di attrezzature da laboratorio e officina di alta qualità, comprese torce per brasatura e sistemi a gas personalizzati per le tue esigenze specifiche. Sia che tu lavori in un'officina fissa o necessiti di soluzioni portatili, la nostra esperienza ti assicura di ottenere le prestazioni termiche e l'efficienza richieste dai tuoi progetti.

Contattaci oggi tramite il nostro modulo di contatto per discutere come possiamo supportare le tue applicazioni di brasatura con attrezzature affidabili e guida esperta.

Guida Visiva

Prodotti correlati

- Sterilizzatore da Laboratorio Autoclave Sterilizzatore a Sollevamento Sottovuoto Pulsato

- Autoclave da Laboratorio Sterilizzatore Verticale a Vapore Sotto Pressione per Display a Cristalli Liquidi Tipo Automatico

- Liofilizzatore da Laboratorio da Banco

- Liofilizzatore da banco per uso di laboratorio

- Macchina setacciatrice vibrante da laboratorio Setaccio vibrante a battente

Domande frequenti

- Quale temperatura deve essere raggiunta per la sterilizzazione in 10-12 minuti? Ottieni una sterilizzazione rapida e affidabile con l'autoclavaggio flash

- È necessario autoclavare la vetreria? Una guida alla sterilizzazione vs. pulizia

- Come si sterilizza la vetreria in autoclave? Padroneggia il processo in 3 fasi per una sterilità affidabile

- Qual è l'uso dell'autoclave in medicina? Il ruolo critico della sterilizzazione per la sicurezza del paziente

- Come funziona l'autoclave da laboratorio? Ottieni una sterilizzazione completa con vapore ad alta pressione