Assolutamente. La brasatura non è solo un metodo praticabile per unire metalli dissimili; è una delle tecniche più efficaci e ampiamente utilizzate proprio per questo scopo. A differenza della saldatura, che fonde insieme i metalli di base, la brasatura utilizza un metallo d'apporto con un punto di fusione inferiore per creare un forte legame metallurgico, evitando molte delle complicazioni che sorgono quando si tenta di fondere due materiali diversi.

Sebbene la brasatura sia una soluzione ideale per unire metalli dissimili, il successo dipende interamente dalla gestione delle differenze di dilatazione termica e dalla scelta del metallo d'apporto e del processo di riscaldamento corretti per garantire la compatibilità metallurgica.

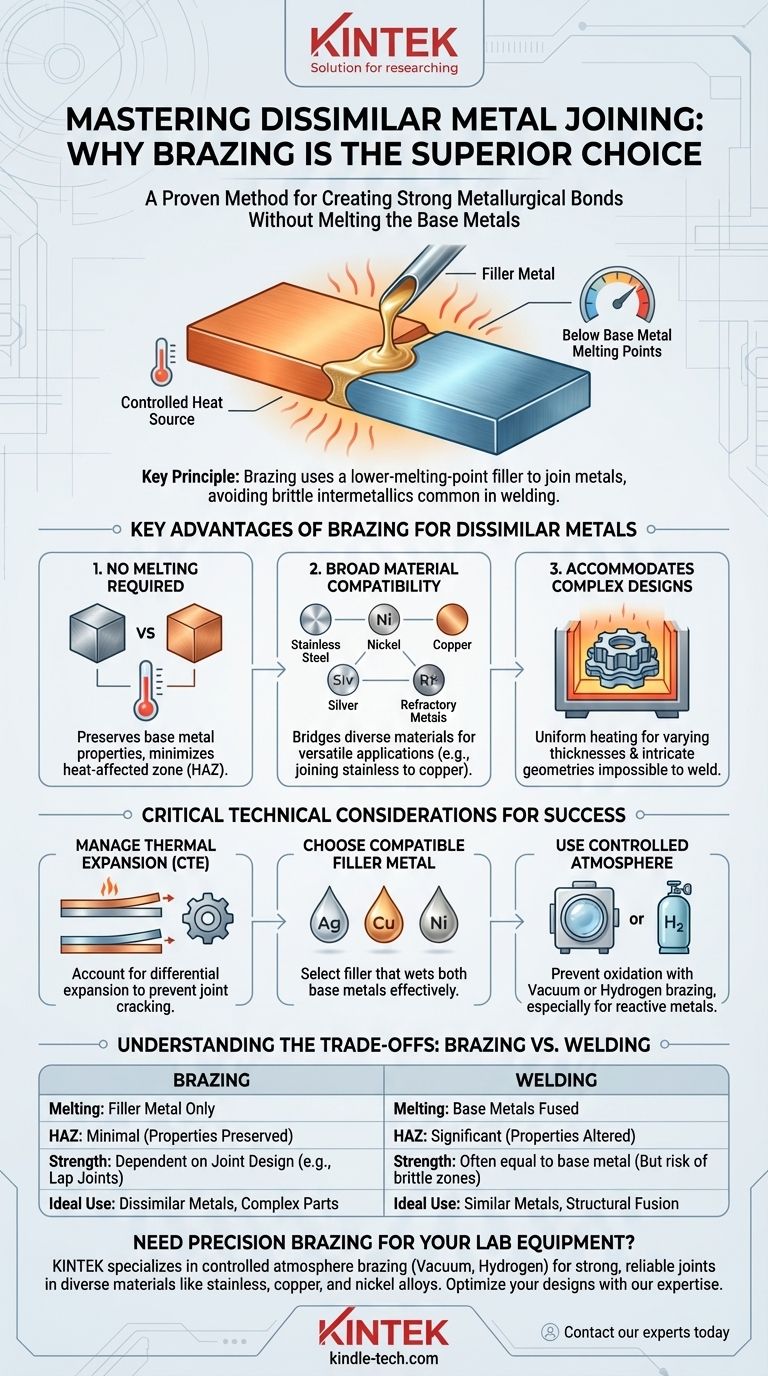

Perché la brasatura eccelle nell'unire metalli dissimili

Il vantaggio fondamentale della brasatura deriva dalla sua temperatura di processo inferiore. Questo singolo fattore la rende particolarmente adatta a creare legami resistenti tra metalli che non potrebbero essere facilmente saldati insieme.

Il principio fondamentale: nessuna fusione richiesta

La brasatura funziona riscaldando due o più metalli di base a una temperatura inferiore ai loro punti di fusione. Viene quindi introdotto un metallo d'apporto che si fonde e viene aspirato nella giunzione per azione capillare.

Questo processo crea un legame forte e permanente senza fondere i materiali di base. Ciò evita la formazione di composti intermetallici fragili che spesso affliggono la saldatura di metalli dissimili.

Ampia compatibilità dei materiali

La brasatura fornisce un ponte tra un'ampia gamma di materiali. È comunemente usata per unire varie combinazioni di acciaio inossidabile, nichel, rame e argento.

Tecniche specializzate come la brasatura a idrogeno sono utilizzate per materiali come rame, argento e leghe di nichel, mentre la brasatura sottovuoto è necessaria per unire metalli reattivi a metalli refrattari ad alte prestazioni.

Adattamento a progetti complessi

Processi come la brasatura in forno sono eccezionalmente versatili. Possono riscaldare uniformemente interi assemblaggi, rendendoli ideali per unire parti con spessori variabili o geometrie intricate e complesse che sarebbero difficili o impossibili da saldare.

Considerazioni tecniche chiave

Brasare con successo metalli dissimili richiede una cura particolare per alcuni fattori critici. Trascurarli può portare a giunzioni deboli o al cedimento del componente.

Gestione della dilatazione termica

Metalli diversi si espandono e si contraggono a velocità diverse quando vengono riscaldati e raffreddati. Questa differenza nel coefficiente di dilatazione termica (CTE) è la sfida più importante in assoluto.

Se non viene tenuto in considerazione, questo movimento differenziale può creare enormi sollecitazioni interne, causando la fessurazione della giunzione durante il raffreddamento o il cedimento in un secondo momento durante il servizio. Una progettazione corretta della giunzione e cicli di riscaldamento/raffreddamento controllati sono essenziali per gestirlo.

Scelta del metallo d'apporto corretto

Il metallo d'apporto per la brasatura deve essere metallurgicamente compatibile con entrambi i metalli di base. Deve essere in grado di bagnare e aderire efficacemente a ciascuna superficie.

Le famiglie comuni di metalli d'apporto includono leghe a base di argento, rame, nichel e oro. La scelta dipende dalla temperatura di servizio, dai requisiti di resistenza e dai metalli di base specifici che vengono uniti.

Utilizzo di un'atmosfera controllata

La maggior parte delle brasature ad alta integrità viene eseguita in un'atmosfera controllata per prevenire l'ossidazione. Gli ossidi sulla superficie dei metalli impediranno al materiale d'apporto di bagnare la giunzione e di creare un legame.

La brasatura sottovuoto viene utilizzata per metalli reattivi (come il titanio) e metalli refrattari, poiché rimuove l'ossigeno che causerebbe contaminazione. La brasatura a idrogeno è un altro metodo comune che crea un'atmosfera "riducente", che rimuove attivamente gli ossidi superficiali da metalli come rame e nichel.

Comprendere i compromessi: brasatura rispetto a saldatura

Sebbene la brasatura sia spesso la scelta superiore per i metalli dissimili, è importante comprenderne la relazione con la saldatura.

Resistenza e progettazione della giunzione

Una giunzione brasata ben progettata può essere resistente quanto, o anche più resistente, dei metalli di base. Tuttavia, la resistenza è concentrata nel sottile strato di metallo d'apporto, richiedendo una progettazione corretta della giunzione (come giunti a sovrapposizione) per massimizzare l'area superficiale di incollaggio.

Zona termicamente alterata (ZTA)

Le temperature più basse della brasatura creano una zona termicamente alterata (ZTA) molto più piccola e meno impattante rispetto alla saldatura. Ciò significa che le proprietà dei metalli di base (come la tempra o la durezza) sono meglio preservate, il che è un vantaggio significativo.

Quando la saldatura è un'alternativa

Tecniche come la saldatura TIG e laser possono anche unire metalli dissimili, ma il processo è generalmente più complesso e comporta un rischio maggiore. La saldatura viene spesso scelta quando è necessaria una fusione diretta per l'applicazione, come nella produzione di alcuni fili sensore.

Fare la scelta giusta per la tua applicazione

La selezione del processo corretto dipende dai materiali e dall'obiettivo finale.

- Se la tua attenzione principale è preservare le proprietà dei metalli di base: La brasatura è superiore grazie alle sue temperature di processo inferiori e alla zona termicamente alterata minima.

- Se stai unendo metalli reattivi o refrattari ad alta temperatura: Un processo in atmosfera controllata come la brasatura sottovuoto è imprescindibile per prevenire l'ossidazione e garantire un legame solido.

- Se i tuoi materiali hanno tassi di espansione molto diversi: La tua progettazione deve dare priorità alla corretta distanza della giunzione e a un ciclo di riscaldamento/raffreddamento controllato per prevenire cedimenti indotti da stress.

Considerando attentamente questi principi, puoi utilizzare con fiducia la brasatura per creare giunzioni affidabili e ad alta resistenza tra una vasta gamma di materiali dissimili.

Tabella riassuntiva:

| Fattore chiave | Importanza per la brasatura di metalli dissimili |

|---|---|

| Dilatazione termica (CTE) | Critica da gestire; l'espansione differenziale può causare stress e fessurazioni nella giunzione se non controllata. |

| Selezione del metallo d'apporto | Deve essere metallurgicamente compatibile con entrambi i metalli di base (ad esempio, leghe di argento, rame o nichel). |

| Controllo dell'atmosfera | Previene l'ossidazione; la brasatura sottovuoto o a idrogeno è essenziale per metalli reattivi o ad alte prestazioni. |

| Progettazione della giunzione | I giunti a sovrapposizione massimizzano l'area di incollaggio; la distanza corretta garantisce l'azione capillare e la resistenza. |

Hai bisogno di unire metalli dissimili per la tua attrezzatura da laboratorio? KINTEK è specializzata in soluzioni di brasatura di precisione per attrezzature e materiali di consumo da laboratorio, garantendo legami forti e affidabili tra materiali come acciaio inossidabile, rame e leghe di nichel. La nostra esperienza nella brasatura in atmosfera controllata (inclusi i processi sottovuoto e a idrogeno) garantisce giunzioni prive di ossidazione con un impatto termico minimo. Lascia che ti aiutiamo a ottimizzare i tuoi progetti di componenti per durata e prestazioni. Contatta oggi i nostri esperti per discutere le esigenze del tuo progetto!

Guida Visiva

Prodotti correlati

- Fornace di grafitazione sottovuoto a temperatura ultra-elevata in grafite

- Fornace a Tubo Rotante a Lavoro Continuo Sottovuoto Fornace a Tubo Rotante

- Fornace di Grafite Sottovuoto IGBT Fornace Sperimentale di Grafizzazione

- Fornace a vuoto di molibdeno per trattamento termico

- Fornace a Tubo da Laboratorio ad Alta Temperatura da 1700℃ con Tubo di Allumina

Domande frequenti

- Perché la grafite può condurre il calore? Svelando le sue proprietà termiche anisotropiche

- Perché la grafite è così difficile da fondere? Il segreto risiede nella sua struttura atomica

- Il calore influisce sulla grafite? Il ruolo cruciale dell'atmosfera nelle prestazioni ad alta temperatura

- A quale temperatura fonde la grafite? Comprendere il suo estremo cambiamento di fase

- Quali sono le proprietà meccaniche della grafite? Sfruttare la rigidità e gestire la fragilità