Sì, una bobina a induzione è il componente centrale di un sistema progettato per fondere l'acciaio. Un forno a induzione, che utilizza una potente bobina a induzione, è un metodo industriale standard per fondere l'acciaio e altri metalli ferrosi. Funziona utilizzando un forte campo magnetico alternato per indurre correnti elettriche direttamente all'interno dell'acciaio, generando calore immenso in modo rapido ed efficiente.

Il principio fondamentale non riguarda la fiamma esterna, ma la trasformazione del metallo stesso nella fonte di calore. Un sistema a induzione è pienamente in grado di raggiungere le alte temperature necessarie per fondere l'acciaio, a condizione che l'alimentazione e la bobina siano progettate correttamente per l'attività.

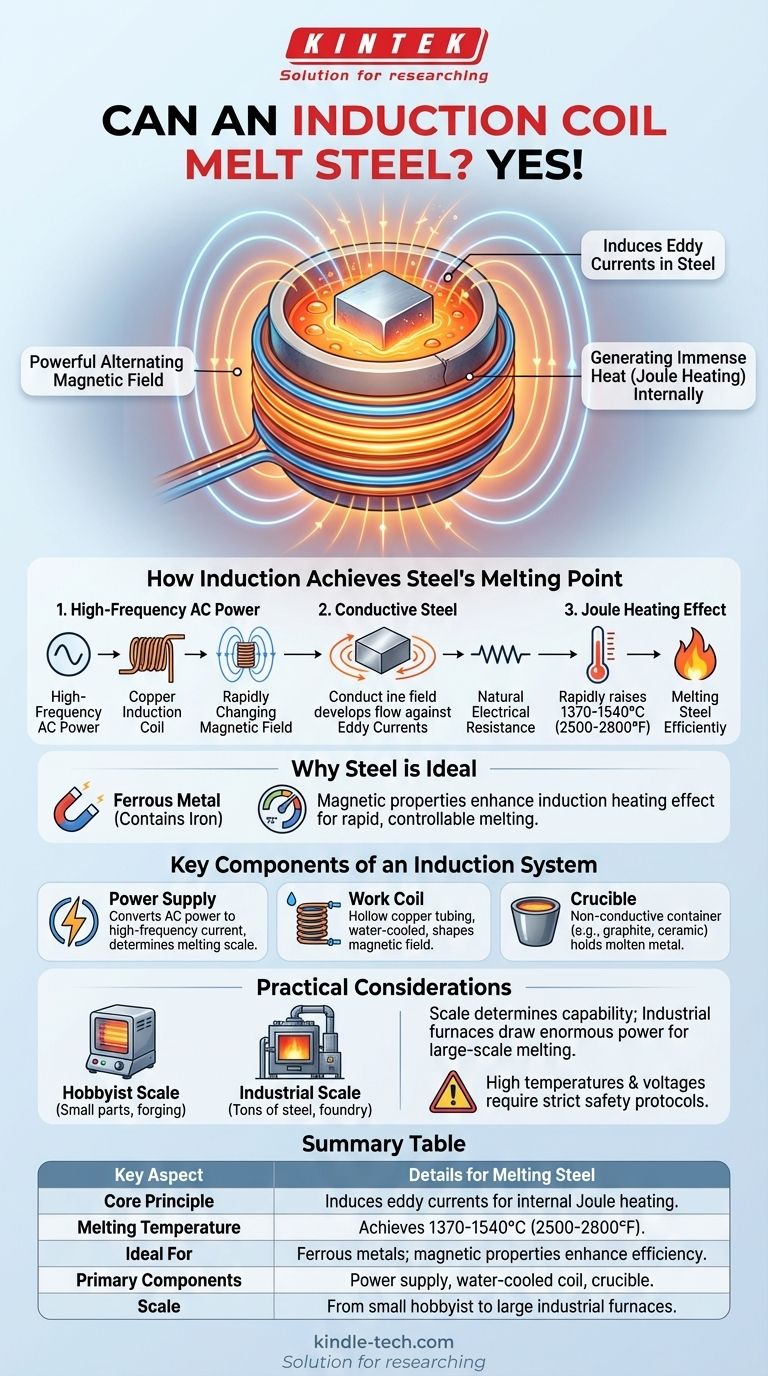

Come l'induzione raggiunge il punto di fusione dell'acciaio

Il principio del riscaldamento a induzione

Un riscaldatore a induzione funziona facendo passare una corrente alternata (AC) ad alta frequenza attraverso una bobina di rame.

Questo crea un campo magnetico che cambia rapidamente attorno e all'interno della bobina.

Quando un materiale conduttivo come l'acciaio viene posizionato all'interno di questo campo, il campo magnetico induce potenti correnti elettriche, note come correnti parassite, a fluire all'interno del metallo.

Trasformare l'elettricità in calore

L'acciaio possiede una resistenza elettrica naturale. Quando queste forti correnti parassite scorrono contro questa resistenza, generano un calore tremendo attraverso un processo chiamato riscaldamento Joule.

Questo effetto è così potente e concentrato che può innalzare rapidamente la temperatura dell'acciaio oltre il suo punto di fusione, che è tipicamente tra 1370-1540°C (2500-2800°F).

Perché l'acciaio è un materiale ideale

L'acciaio è un metallo ferroso, il che significa che contiene ferro. Le sue proprietà magnetiche migliorano l'effetto del riscaldamento a induzione, rendendolo molto più efficiente da riscaldare rispetto ai metalli non magnetici come l'alluminio o il rame.

Il sistema trasforma essenzialmente il pezzo di acciaio nel proprio elemento riscaldante, consentendo una fusione pulita, controllabile e rapida senza il contatto diretto di una fonte di calore.

Componenti chiave di un sistema a induzione

L'alimentatore

Questo è il cuore del sistema. Prende l'alimentazione elettrica standard e la converte nella corrente AC ad alta frequenza e alta corrente necessaria per azionare la bobina. La potenza dell'alimentatore determina direttamente quanto metallo si può fondere e con quale rapidità.

La bobina di lavoro

Questa è la bobina di rame che crea il campo magnetico. La sua forma e dimensione sono fondamentali e devono essere progettate per adattarsi al pezzo in lavorazione (l'acciaio) per la massima efficienza. L'acqua viene spesso fatta circolare attraverso il tubo di rame cavo per evitare che la bobina stessa si sciolga.

Il crogiolo

Quando si fonde il metallo, si utilizza un contenitore non conduttivo e ad alta temperatura chiamato crogiolo per contenere l'acciaio fuso. Il crogiolo viene posizionato all'interno della bobina e isola il metallo fuso dalla bobina stessa. Materiali come la grafite o la ceramica sono comuni.

Comprendere le considerazioni pratiche

Scala e requisiti di potenza

Un piccolo riscaldatore a induzione da banco utilizzato dagli hobbisti potrebbe essere in grado di fondere un chiodo o una piccola vite, ma non fonderà un blocco significativo di acciaio.

I forni a induzione industriali sono sistemi enormi che assorbono enormi quantità di energia. Sono progettati specificamente per fondere tonnellate di acciaio per fonderie e produzione. La capacità di fondere l'acciaio dipende interamente dalla scala dell'attrezzatura.

Efficienza e controllo

Il riscaldamento a induzione è altamente efficiente perché il calore viene generato direttamente all'interno del materiale. C'è pochissimo calore disperso rispetto a un forno tradizionale alimentato a combustibile.

Offre anche un controllo preciso della temperatura, fondamentale per creare leghe di acciaio specifiche. Regolando la potenza e la frequenza, gli operatori possono gestire il processo di fusione con grande precisione.

Sicurezza

Questi sistemi comportano temperature estremamente elevate e alte tensioni. Le unità industriali sono contenute e gestite con rigorosi protocolli di sicurezza. Anche le unità più piccole comportano rischi significativi di gravi ustioni e scosse elettriche e devono essere maneggiate con estrema cura.

Fare la scelta giusta per il tuo obiettivo

Se il tuo obiettivo principale è la produzione industriale o la lavorazione dei metalli su larga scala: Un forno a induzione è un metodo standard, altamente efficiente e controllabile per fondere l'acciaio per produrre leghe o per la fusione.

Se il tuo obiettivo principale è un progetto hobbistico o da laboratorio su piccola scala: Un riscaldatore a induzione più piccolo può certamente riscaldare l'acciaio fino a temperature rosso vivo per la forgiatura o la tempra, ma fondere qualcosa di più di un pezzo molto piccolo richiederà un'unità specializzata e potente.

Questa tecnologia fornisce un metodo pulito, veloce e preciso per trasformare l'acciaio solido in stato liquido.

Tabella riassuntiva:

| Aspetto chiave | Dettagli per la fusione dell'acciaio |

|---|---|

| Principio fondamentale | Induce correnti parassite all'interno dell'acciaio, generando calore interno (riscaldamento Joule). |

| Temperatura di fusione | Raggiunge 1370-1540°C (2500-2800°F), sufficiente per l'acciaio. |

| Ideale per | Metalli ferrosi come l'acciaio; le proprietà magnetiche ne aumentano l'efficienza. |

| Componenti principali | Alimentatore, bobina di rame raffreddata ad acqua e crogiolo in ceramica/grafite. |

| Scala | Da piccole unità per hobbisti a grandi forni industriali che fondono tonnellate di metallo. |

Pronto a integrare un riscaldamento a induzione preciso ed efficiente nel tuo laboratorio o linea di produzione? KINTEK è specializzata in apparecchiature e materiali di consumo da laboratorio ad alte prestazioni, inclusi sistemi di riscaldamento a induzione progettati per affidabilità e controllo. Che tu stia sviluppando nuove leghe o necessiti di capacità di fusione precise, le nostre soluzioni sono adattate per soddisfare le rigorose esigenze di laboratorio e industriali. Contatta oggi i nostri esperti per discutere come possiamo supportare i tuoi obiettivi di progetto specifici.

Guida Visiva

Prodotti correlati

- Fornace a Induzione Sottovuoto su Scala di Laboratorio

- Fornace a Pressa Calda a Induzione Sottovuoto 600T per Trattamento Termico e Sinterizzazione

- Fornace a Tubo Rotante a Lavoro Continuo Sottovuoto Fornace a Tubo Rotante

- Strumento di setacciatura elettromagnetica tridimensionale

- Fornace di Grafittizzazione Continua Sottovuoto di Grafite

Domande frequenti

- Da cosa dipende il riscaldamento a induzione? Padroneggia i 4 fattori chiave per un riscaldamento di precisione

- Quanto può diventare caldo un forno a induzione? Sbloccare temperature fino a 2000°C

- Quali sono i limiti della fusione sotto vuoto? Comprendere i compromessi per la produzione ad alta purezza

- Quali metalli possono essere fusi con l'induzione? Dall'acciaio all'oro, scopri la versatilità

- Qual è il prodotto primario fabbricato da un forno a induzione elettrico? È uno stato della materia, non un prodotto finale

- Cos'è un esempio di riscaldamento a induzione? Scopri la Potenza del Calore Senza Contatto

- Qual è il materiale di rivestimento di base per il forno a induzione? La scelta critica per una fusione sicura ed efficiente

- Quali sono i componenti di una bobina di induzione? Un'analisi approfondita delle 6 parti chiave