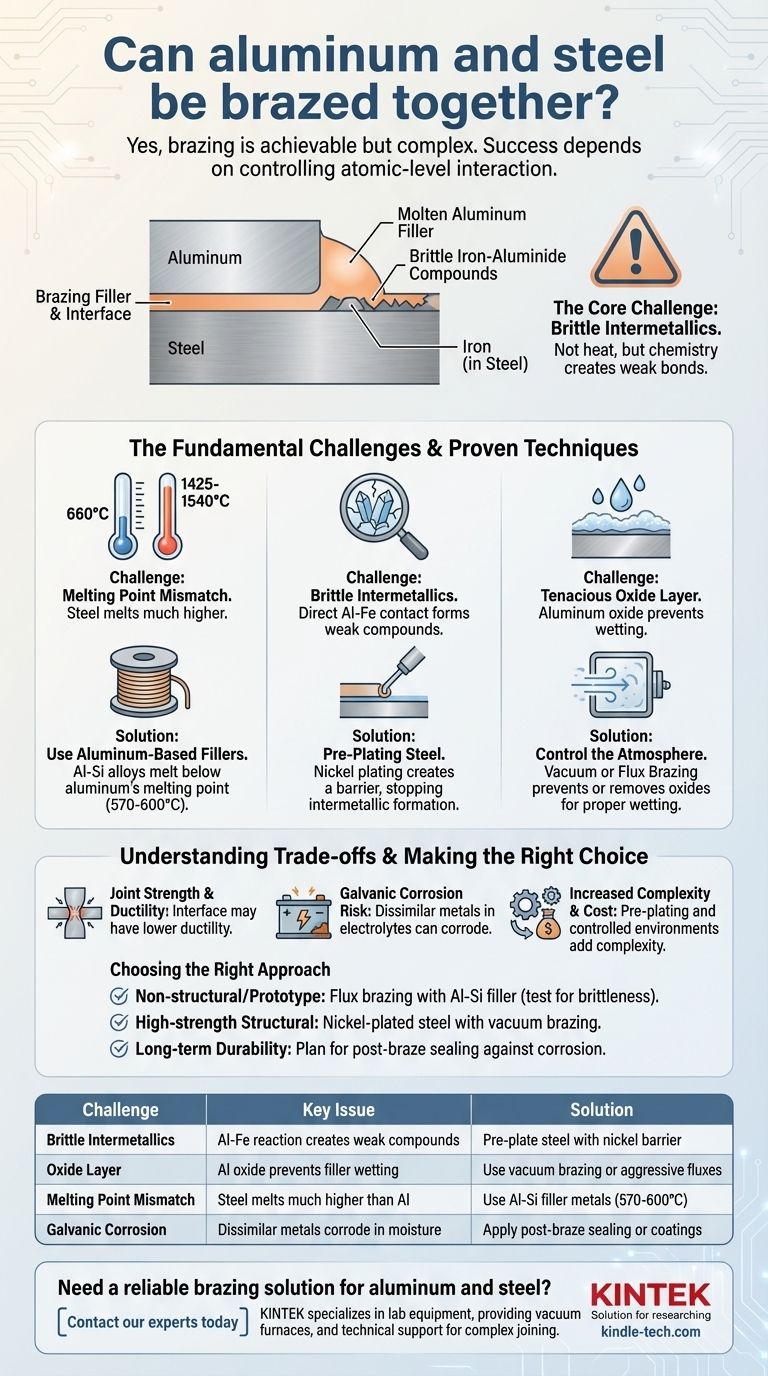

Sì, la brasatura dell'alluminio all'acciaio è realizzabile, ma è un processo complesso che richiede tecniche specifiche. A differenza della brasatura di metalli simili, l'unione di alluminio e acciaio richiede un'attenta gestione delle loro proprietà fondamentalmente diverse per prevenire un legame debole e fragile. Il successo dipende dal controllo dell'interazione tra i due materiali a livello atomico.

La sfida principale nella brasatura dell'alluminio all'acciaio non è il calore, ma la chimica. Il contatto diretto tra il riempitivo di alluminio fuso e l'acciaio crea composti intermetallici di ferro-alluminuro fragili. La soluzione consiste nell'utilizzare riempitivi a base di alluminio specializzati e nel creare una barriera, spesso pre-placcando l'acciaio, per prevenire questa reazione distruttiva.

La Sfida Fondamentale: Perché Questa Giunzione è Difficile

Unire con successo questi due metalli richiede una profonda comprensione del motivo per cui resistono naturalmente alla formazione di un legame forte. Tre fattori primari sono in gioco.

La Discrepanza del Punto di Fusione

L'acciaio fonde a una temperatura molto più alta (circa 1425-1540°C o 2600-2800°F) rispetto all'alluminio (circa 660°C o 1220°F).

Ciò significa che il processo di brasatura deve avvenire al di sotto del punto di fusione dell'alluminio. Di conseguenza, è necessario utilizzare un metallo d'apporto, tipicamente una lega alluminio-silicio, che fonde a una temperatura ancora più bassa.

Il Problema degli Intermetallici Fragili

Questo è l'ostacolo metallurgico più critico. Quando l'alluminio fuso entra in contatto diretto con il ferro (il componente primario dell'acciaio), reagiscono per formare composti intermetallici di ferro-alluminuro.

Questi composti sono estremamente duri e fragili. Uno strato intermetallico spesso nella giunzione agisce come un sito di innesco di cricche, portando a un cedimento catastrofico anche sotto stress o vibrazioni minori.

Lo Strato di Ossido Tenace

L'alluminio forma istantaneamente uno strato duro e trasparente di ossido di alluminio (Al₂O₃) sulla sua superficie. Questo ossido ha un punto di fusione molto alto e impedisce al riempitivo di brasatura di "bagnare" o legarsi al metallo sottostante.

Anche l'acciaio si ossida, ma lo strato di ossido di alluminio è particolarmente ostinato. Superarlo richiede o flussi chimici aggressivi o un'atmosfera controllata, come il vuoto, per prevenirne la formazione in primo luogo.

Tecniche Collaudate per un Legame Riuscito

Gli ingegneri hanno sviluppato diverse strategie efficaci per superare le sfide dell'unione di alluminio e acciaio. Questi metodi si concentrano sul controllo della chimica e dell'ambiente della giunzione.

Utilizzo di Riempitivi a Base di Alluminio

La scelta del metallo d'apporto è inderogabile. È necessario utilizzare una lega per brasatura con un punto di fusione inferiore a quello dell'alluminio.

La scelta più comune è un metallo d'apporto alluminio-silicio (Al-Si). Queste leghe sono progettate per fluire a temperature comprese tra 570-600°C, in sicurezza al di sotto del punto in cui il metallo base di alluminio si fonderebbe.

Pre-placcatura della Superficie dell'Acciaio

Il metodo più affidabile per prevenire gli intermetallici fragili è creare una barriera. Ciò si ottiene spesso pre-placcando il componente in acciaio con un metallo più compatibile, come il nichel.

Il riempitivo di alluminio si lega quindi alla placcatura di nichel invece che al ferro. Lo strato di nichel agisce come una barriera di diffusione, separando fisicamente l'alluminio e il ferro e impedendo la formazione di composti fragili.

Controllo dell'Atmosfera di Brasatura

Per combattere lo strato persistente di ossido di alluminio, la brasatura deve essere eseguita in un ambiente controllato.

La brasatura sottovuoto è altamente efficace, poiché la rimozione dell'ossigeno impedisce la formazione di ossidi su entrambi i metalli. In alternativa, la brasatura con flussante utilizza flussi chimici aggressivi per dissolvere lo strato di ossido, consentendo al metallo d'apporto di bagnare e fluire correttamente nella giunzione. Le macchine per brasatura automatica sono spesso progettate per gestire con precisione questi ambienti controllati.

Comprendere i Compromessi e le Limitazioni

Sebbene sia possibile ottenere una giunzione forte, è fondamentale essere consapevoli dei potenziali compromessi e rischi associati a qualsiasi legame alluminio-acciaio.

Resistenza e Duttilità della Giunzione

Anche con un'esecuzione perfetta, una giunzione brasata alluminio-acciaio potrebbe non possedere la stessa duttilità di una giunzione tra metalli simili. L'interfaccia tra materiali dissimili sarà sempre un potenziale punto di concentrazione dello stress.

Rischio di Corrosione Galvanica

Quando due metalli diversi come l'alluminio e l'acciaio sono in contatto elettrico in presenza di un elettrolita (come umidità o acqua piovana), si crea una cella galvanica.

Ciò porta alla corrosione galvanica, dove il metallo più attivo (alluminio) corrode a un ritmo accelerato. Nel tempo, questo può degradare l'integrità della giunzione, specialmente in ambienti difficili.

Aumento della Complessità e dei Costi

La necessità di pre-placcatura, metalli d'apporto specializzati e forni ad atmosfera controllata rende la brasatura dell'alluminio all'acciaio significativamente più complessa e costosa della brasatura convenzionale acciaio-acciaio.

Fare la Scelta Giusta per la Tua Applicazione

La selezione dell'approccio corretto dipende interamente dalle esigenze del tuo progetto specifico.

- Se il tuo obiettivo principale è una giunzione non strutturale o un prototipo: Un processo di brasatura a flusso eseguito con cura con un riempitivo Al-Si può essere sufficiente, ma è necessario testare rigorosamente la giunzione per la fragilità.

- Se il tuo obiettivo principale è una prestazione strutturale ad alta resistenza: L'utilizzo di un componente in acciaio nichelato combinato con la brasatura sottovuoto è il metodo più robusto e affidabile per garantire l'integrità della giunzione.

- Se il tuo obiettivo principale è la durabilità a lungo termine in un ambiente corrosivo: È necessario pianificare la sigillatura o il rivestimento post-brasatura per proteggere la giunzione dall'umidità e mitigare l'inevitabile rischio di corrosione galvanica.

Comprendendo le sfide metallurgiche uniche e selezionando deliberatamente il processo giusto, è possibile creare con successo un legame affidabile tra alluminio e acciaio.

Tabella Riassuntiva:

| Sfida | Problema Chiave | Soluzione |

|---|---|---|

| Intermetallici Fragili | L'alluminio fuso reagisce con il ferro formando composti deboli | Pre-placcare l'acciaio con nichel per creare una barriera |

| Strato di Ossido | L'ossido tenace dell'alluminio impedisce la bagnatura del riempitivo | Utilizzare la brasatura sottovuoto o flussi aggressivi |

| Discrepanza del Punto di Fusione | L'acciaio fonde a temperature molto più alte dell'alluminio | Utilizzare metalli d'apporto Al-Si (punto di fusione 570-600°C) |

| Corrosione Galvanica | Metalli dissimili corrodono se esposti all'umidità | Applicare sigillatura post-brasatura o rivestimenti protettivi |

Hai bisogno di una soluzione di brasatura affidabile per alluminio e acciaio?

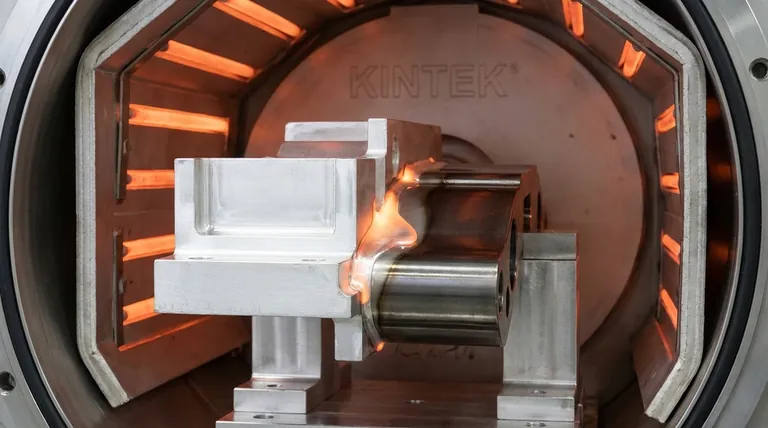

La brasatura di metalli dissimili richiede attrezzature di precisione e conoscenze specialistiche. KINTEK è specializzata in attrezzature e materiali di consumo da laboratorio, fornendo i forni sottovuoto, i sistemi ad atmosfera controllata e il supporto tecnico necessari per processi di giunzione complessi. Le nostre soluzioni ti aiutano a ottenere legami forti e durevoli, riducendo al minimo il rischio di intermetallici fragili e corrosione.

Contatta i nostri esperti oggi stesso per discutere come possiamo ottimizzare il tuo processo di brasatura per applicazioni alluminio-acciaio!

Guida Visiva

Prodotti correlati

- Fornace per brasatura sinterizzata a trattamento termico sotto vuoto

- Fornace a atmosfera controllata da 1700℃ Fornace a atmosfera inerte di azoto

- Fornace a atmosfera controllata da 1400℃ con azoto e atmosfera inerte

- Fornace a Atmosfera Controllata da 1200℃ Fornace a Atmosfera Inerte di Azoto

- Fornace per trattamento termico e sinterizzazione sottovuoto di tungsteno a 2200 ℃

Domande frequenti

- A cosa servono i forni a vuoto? Sblocca la massima purezza e prestazioni dei materiali

- Dove vengono utilizzate le fornaci a vuoto? Essenziali per il trattamento termico ad alta purezza in settori critici

- Quali sono i vantaggi della brasatura rispetto alla saldobrasatura? Ottenere giunti più forti, più puliti e ripetibili

- Qual è il processo della brasatura sottovuoto? Ottenere giunzioni metalliche forti e di elevata purezza

- Perché si esegue la brasatura invece della saldatura? Preservare l'integrità del materiale e unire metalli dissimili