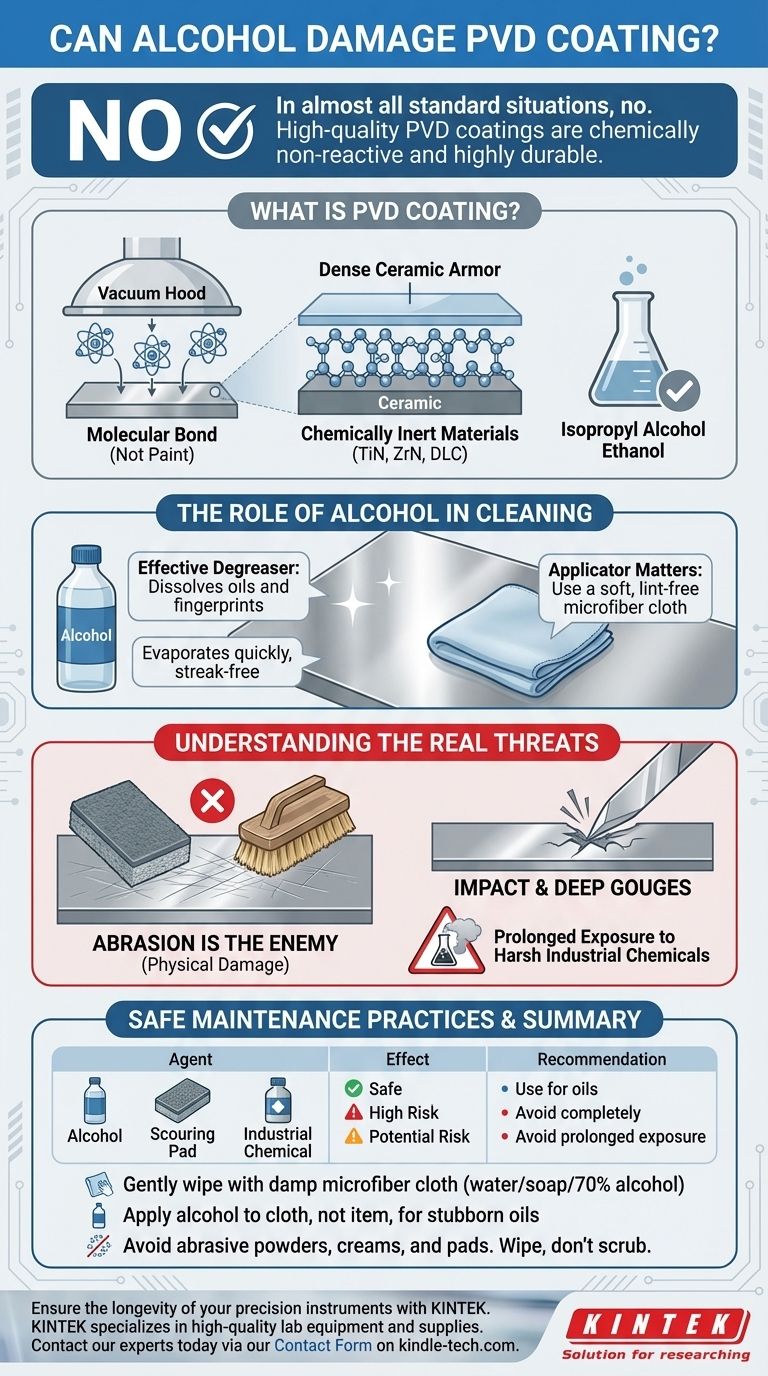

Nella quasi totalità delle situazioni standard, no. I rivestimenti di alta qualità ottenuti tramite deposizione fisica da vapore (PVD) sono specificamente progettati per essere chimicamente non reattivi e altamente durevoli. Alcoli comuni come l'isopropilico o l'etanolo non solo sono sicuri, ma sono spesso gli agenti di pulizia raccomandati per rimuovere oli e impronte digitali dalle superfici PVD senza causare danni.

La minaccia principale per un rivestimento PVD non è chimica, come quella derivante dall'alcol, ma fisica. I materiali abrasivi e lo sfregamento aggressivo hanno molte più probabilità di causare danni rispetto al solvente stesso.

Cos'è il Rivestimento PVD e Perché è Così Resistente?

Per capire perché l'alcol è sicuro, è essenziale comprendere cos'è un rivestimento PVD. È fondamentalmente diverso dalla vernice o dalla placcatura tradizionale.

Non è Vernice, ma un Legame Molecolare

Il PVD è un processo condotto sottovuoto in cui un materiale solido (come titanio o zirconio) viene vaporizzato e poi depositato, atomo per atomo, su un substrato.

Questo crea uno strato ceramico estremamente sottile, duro e denso, legato metallurgicamente alla superficie. Pensalo meno come uno strato di vernice e più come un'armatura ceramica inseparabile.

L'Inerzia Chimica dei Materiali PVD

I materiali utilizzati per i rivestimenti PVD, come il Nitruro di Titanio (TiN), il Nitruro di Zirconio (ZrN) e il Carbonio simile al Diamante (DLC), sono scelti per la loro stabilità.

Questi materiali sono chimicamente inerti, il che significa che non reagiscono facilmente con sostanze comuni, inclusi solventi come l'alcol, acidi blandi o soluzioni alcaline. La loro struttura atomica è stabile e resiste agli attacchi chimici.

Il Ruolo dell'Alcol nella Pulizia delle Superfici PVD

Grazie alle sue proprietà, l'alcol è una scelta eccellente per la manutenzione degli oggetti rivestiti in PVD.

Un Efficace Sgrassatore

Lo scopo principale dell'uso dell'alcol per la pulizia è agire come solvente. Eccelle nel dissolvere e rimuovere impronte digitali, oli e altri residui organici che possono opacizzare l'aspetto della finitura.

A differenza di alcuni detergenti a base di sapone, evapora rapidamente e in modo pulito, lasciando una superficie senza aloni e senza residui.

L'Applicatore è Più Importante del Solvente

La chiave per una pulizia sicura è il materiale che si utilizza per applicare l'alcol. Un panno in microfibra morbido e privo di lanugine è la scelta ideale.

L'uso di una salvietta ruvida o di uno straccio sporco introduce particelle abrasive che possono creare micro-graffi, anche su una superficie PVD dura.

Comprendere le Vere Minacce per i Rivestimenti PVD

Sebbene resistenti, i rivestimenti PVD non sono indistruttibili. Il pericolo deriva dalla forza fisica, non da una semplice passata chimica.

Gli Abrasivi Sono il Vero Nemico

Il rischio maggiore per una finitura PVD è l'abrasione. Detergenti abrasivi (come le polveri), pagliette abrasive, pagliette in acciaio o anche il lato abrasivo di una spugna da cucina possono graffiare e consumare permanentemente il rivestimento.

Questo danno fisico rimuove il rivestimento, esponendo il substrato sottostante. Una volta graffiato, il rivestimento non può essere riparato; il pezzo deve essere completamente rivestito di nuovo.

Prodotti Chimici Industriali Aggressivi

Sebbene l'alcol di grado consumo sia sicuro, l'esposizione prolungata a sostanze chimiche industriali altamente corrosive, come acidi o basi forti, potrebbe potenzialmente intaccare la superficie. Tuttavia, queste non sono sostanze che si incontrano nella normale pulizia domestica.

Impatto e Solchi Profondi

I rivestimenti PVD sono estremamente duri, il che li rende resistenti ai graffi, ma sono anche molto sottili. Un impatto improvviso o un solco profondo che deforma il metallo sottostante può causare scheggiature, crepe o sfaldamenti del rivestimento nel punto di impatto.

Come Mantenere in Sicurezza i Vostri Oggetti Rivestiti in PVD

Una cura adeguata è semplice e assicura che la finitura duri per tutta la vita del prodotto.

- Per la pulizia ordinaria di oggetti come orologi o rubinetti: Pulire delicatamente la superficie con un panno in microfibra morbido leggermente inumidito con acqua e sapone neutro, oppure con una soluzione di alcol isopropilico al 70%.

- Per rimuovere oli ostinati o impronte digitali: Applicare una piccola quantità di alcol isopropilico direttamente su un panno in microfibra pulito (non sull'oggetto stesso) e pulire l'area interessata con un movimento delicato e circolare.

- Per preservare la finitura a lungo termine: Evitare rigorosamente tutte le polveri abrasive, le creme e le pagliette abrasive. Ricordarsi sempre di pulire, mai strofinare.

Comprendendo che la vulnerabilità primaria del PVD è l'abrasione fisica, non la reazione chimica all'alcol, è possibile mantenere con sicurezza la sua finitura immacolata per gli anni a venire.

Tabella Riassuntiva:

| Agente | Effetto sul Rivestimento PVD | Raccomandazione |

|---|---|---|

| Alcol Isopropilico / Etanolo | Sicuro, Spesso Raccomandato | Ideale per rimuovere oli e impronte digitali. |

| Detergenti / Tamponi Abrasivi | Alto Rischio di Danno | Evitare completamente per prevenire graffi. |

| Prodotti Chimici Industriali Aggressivi | Rischio Potenziale (Esposizione Prolungata) | Non è una preoccupazione per la normale pulizia domestica. |

Assicura la longevità dei tuoi strumenti di precisione con l'attrezzatura e i materiali di consumo giusti. KINTEK è specializzata in attrezzature e forniture di laboratorio di alta qualità, aiutando i laboratori a mantenere i loro beni di valore, dai componenti rivestiti in PVD agli strumenti analitici sensibili. Contatta oggi i nostri esperti tramite il nostro Modulo di Contatto per discutere come possiamo supportare le esigenze specifiche del tuo laboratorio in termini di durabilità, pulizia e prestazioni.

Guida Visiva

Prodotti correlati

- Rivestimento personalizzato di diamanti CVD per applicazioni di laboratorio

- Sistema RF PECVD Deposizione Chimica da Vapore Potenziata da Plasma a Radiofrequenza RF PECVD

- Crogiolo in rame privo di ossigeno per rivestimento a evaporazione a fascio elettronico e barchetta di evaporazione

- Macchina per forni a pressa sottovuoto per laminazione e riscaldamento

- Puntali per utensili da taglio in diamante CVD per lavorazioni di precisione

Domande frequenti

- Come vengono rivestiti gli utensili con il diamante? Ottieni durezza superiore e basso attrito per i tuoi utensili

- Cosa sono i film rivestiti di diamante? Migliorare i materiali con strati super-duri e trasparenti

- Quanto è spesso il rivestimento diamantato CVD? Bilanciare durata e stress per prestazioni ottimali

- Vale la pena un rivestimento diamantato? Massimizza la vita e le prestazioni dei componenti

- Quali sono i tre tipi di rivestimento? Una guida ai rivestimenti architettonici, industriali e per scopi speciali