Definizione di filtropressa

Indice dei contenuti

- Definizione di filtropressa

- Componenti chiave di una filtropressa

- Principio di funzionamento di una filtropressa

- Applicazioni della filtropressa

- Gamma di dimensioni per diversi settori industriali

- Applicazioni nella lavorazione di alimenti e bevande

- Applicazioni nella produzione chimica

- Applicazioni nel settore minerario

- Applicazioni nella produzione di energia

- Applicazioni nella produzione di aggregati, asfalto e cemento

- Applicazioni nelle acciaierie

- Applicazioni negli impianti municipali

- Personalizzazione di una filtropressa

Un filtropressaè un'apparecchiatura utilizzata per la separazione di liquidi e solidi. Separa liquidi e solidi mediante filtrazione a pressione. Il fango viene pompato nella filtropressa e viene disidratato sotto pressione. La progettazione del filtro pressa si basa sul volume e sul tipo di fango che deve essere disidratato. Esistono varie configurazioni di filtropresse, tra cui quelle automatiche a barra laterale, manuali a soffitto, automatiche a doppia trave, rivestite in acciaio inox, antideflagranti, sottovuoto e manuali.

Caratteristiche di una filtropressa

- Controllo del processo di filtrazione: Le filtropresse offrono un elevato grado di controllo sul processo di filtrazione, consentendo una precisa separazione di liquidi e solidi.

- Efficienza dei costi: Le filtropresse sono economicamente vantaggiose rispetto ad altri metodi di separazione liquido/solido.

- Facilità di pulizia e manutenzione: Le filtropresse sono facili da pulire e mantenere, garantendo un funzionamento efficiente e affidabile.

- Capacità limitata: Le filtropresse da laboratorio hanno una capacità limitata rispetto alle filtropresse su scala industriale.

- Funzionamento manuale: Alcune filtropresse possono richiedere un funzionamento manuale, che può richiedere molto tempo.

- Opzioni di pressione limitate: Le filtropresse da laboratorio hanno opzioni di pressione limitate rispetto alle filtropresse su scala industriale.

Diverse configurazioni di una filtropressa

- Automatica laterale: Questa configurazione di filtropressa è completamente automatizzata e offre un'elevata efficienza nella separazione liquido/solido.

- Manuale sopraelevata: Questa configurazione di filtropressa richiede un funzionamento manuale, ma è adatta per applicazioni di filtrazione su piccola scala.

- Doppia trave aerea automatica: Questa configurazione di filtropressa combina l'automazione con un'elevata capacità per una filtrazione efficiente.

- Rivestimento in acciaio inox: Le filtropresse possono essere costruite con un rivestimento in acciaio inox per garantire la durata e la resistenza alla corrosione.

- A prova di esplosione: Alcune filtropresse sono progettate per l'uso in ambienti pericolosi e sono a prova di esplosione.

- Filtro pressa a vuoto: Questo tipo di filtropressa utilizza la pressione del vuoto per migliorare la disidratazione.

- Filtro pressa manuale: I filtri pressa manuali sono azionati manualmente e sono adatti per esigenze di filtrazione su piccola scala.

![Siamo consapevoli che le esigenze di ogni cliente sono uniche. Pertanto, offriamo un servizio di personalizzazione flessibile per soddisfare le vostre esigenze specifiche. Che si tratti di specifiche, funzionalità o design dell'apparecchiatura, siamo in grado di personalizzarla per soddisfare le vostre esigenze. Il nostro team dedicato lavorerà a stretto contatto con voi per garantire che la soluzione personalizzata risponda perfettamente alle vostre esigenze sperimentali.]()

Filtro pressa da laboratorio

Le filtropresse sono ampiamente utilizzate in vari settori e applicazioni, tra cui la lavorazione di alimenti e bevande, la produzione chimica, l'industria mineraria, la generazione di energia, la produzione di aggregati, asfalto e cemento, le acciaierie e gli impianti municipali. Le dimensioni delle filtropresse possono variare, dalle piccole presse da laboratorio alle presse più grandi con capacità di 1500 e 2000 mm di piastre filtranti.

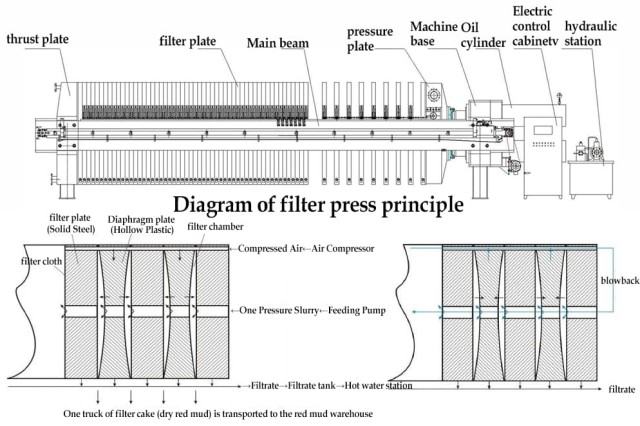

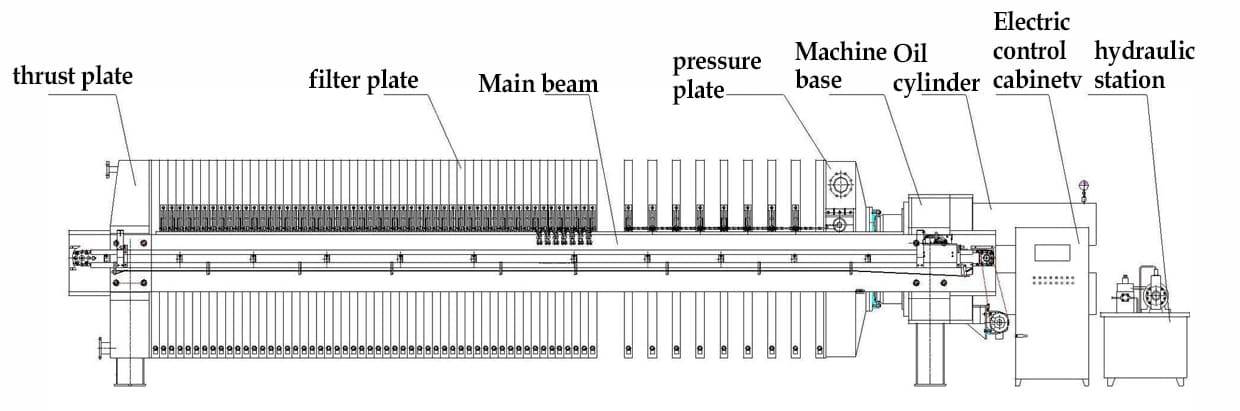

Per ottimizzare le operazioni della filtropressa, è importante considerare i quattro componenti principali: il telaio, le piastre filtranti, il collettore (tubazioni e valvole) e la tela filtrante. Questi componenti possono essere personalizzati per soddisfare le esigenze di applicazioni specifiche. Il principio di funzionamento di una filtropressa prevede la distribuzione uniforme dei solidi durante il ciclo di riempimento, che poi formano il panello filtrante sul tessuto filtrante. Il filtrato esce dalle piastre filtranti, producendo acqua filtrata pulita. Una volta che le camere sono piene di solidi, il ciclo è completo e le torte filtranti possono essere rilasciate.

La progettazione di una filtropressa dipende da vari fattori, tra cui la durata del ciclo di filtrazione, l'essiccazione desiderata dei panetti, la durata del tessuto e la necessità di spostare manualmente o automaticamente le piastre. In base alle considerazioni del settore, dell'applicazione e dell'operatività, è possibile incorporare ulteriori caratteristiche, come il cambio automatico delle piastre, i sistemi di lavaggio dei teli, i vassoi di sgocciolamento, gli schermi per i panetti e le barriere fotoelettriche di sicurezza.

Componenti chiave di una filtropressa

La filtropressa è un metodo di filtrazione a pressione utilizzato per separare i solidi dai liquidi. È costituita da diversi componenti chiave che lavorano insieme per ottimizzarne il funzionamento. La comprensione di questi componenti è essenziale per una filtrazione efficiente ed efficace.

Telaio

Il telaio di una filtropressa è generalmente realizzato in acciaio al carbonio ed è montato su un pattino. Fornisce la struttura e il supporto per gli altri componenti. Il telaio comprende barre laterali e una testa mobile, nota anche come seguitore, che può essere estesa per facilitare lo scarico del materiale.

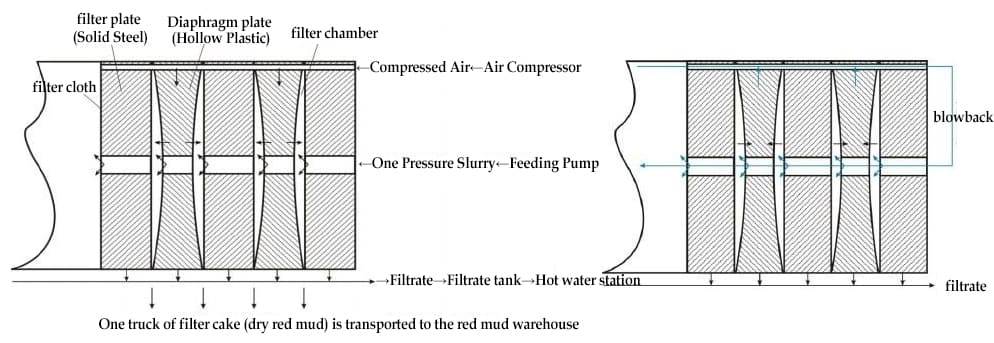

Piastre filtranti

Le piastre filtranti sono una parte essenziale di una filtropressa. Sono collocate nella pressa in un ordine specifico e hanno la funzione di tenere in posizione il telo filtrante. Le piastre hanno un design a camere incassate, che consente l'accumulo di solidi durante il processo di filtrazione. Il numero di camere e le dimensioni delle piastre filtranti dipendono dall'applicazione specifica e dalla capacità di filtrazione richiesta.

Collettore (tubazioni e valvole)

Il collettore, costituito da tubazioni e valvole, svolge un ruolo fondamentale nel funzionamento di una filtropressa. È responsabile della direzione del flusso del filtrato, il liquido che passa attraverso le piastre filtranti, in uscita dalla pressa. Il collettore ha in genere un'alimentazione centrale e quattro uscite angolari per il filtrato. Il design può variare a seconda che la filtropressa utilizzi membrane ad alimentazione angolare o centrale.

Tessuto filtrante

tessuto filtrante

Come funziona una filtropressa?

Il principio di funzionamento di un filtropressa prevede il pompaggio del liquame nella macchina, distribuendo i solidi in modo uniforme durante il ciclo di riempimento. I solidi si accumulano sul telo filtrante, formando una torta filtrante, mentre il filtrato esce dalle piastre filtranti attraverso le porte angolari nel collettore, ottenendo acqua filtrata pulita.

Considerazioni aggiuntive

La progettazione di una filtropressa è influenzata da vari fattori, tra cui la durata del ciclo di filtrazione, l'essiccazione desiderata del pannello, la durata del tessuto e la preferenza per lo spostamento manuale o automatico delle piastre. Alcune filtropresse sono progettate per un funzionamento completamente automatico, 24 ore su 24, in ambienti difficili come miniere o impianti di produzione chimica. In base al settore specifico, all'applicazione e ai requisiti operativi, è possibile includere ulteriori funzioni e sistemi, come il cambio automatico delle piastre, i sistemi di lavaggio dei teli, i vassoi di sgocciolamento, gli schermi per i panetti e le barriere luminose di sicurezza.

La comprensione dei componenti chiave di una filtropressa e delle loro funzioni è fondamentale per ottimizzarne le prestazioni e ottenere un'efficiente separazione solido-liquido. Selezionando il telaio, le piastre filtranti, il collettore e il tessuto filtrante appropriati, le aziende possono garantire il successo dei loro processi di filtrazione.

Principio della filtropressa

Distribuzione dei solidi durante il ciclo di riempimento

Durante il ciclo di riempimento di una filtropressa, il liquame viene pompato nella macchina e i solidi vengono distribuiti uniformemente. In questo modo si garantisce la formazione uniforme del pannello filtrante sulla tela del filtro.

Formazione del pannello filtrante

Quando il liquame viene pompato nella filtropressa, i solidi presenti nel liquame si accumulano sul telo filtrante, formando un panello filtrante. Il pannello filtrante trattiene le particelle solide e lascia passare il filtrato.

Ruolo della pressione nella filtrazione

La pressione svolge un ruolo cruciale nel processo di filtrazione di una filtropressa. Quando il liquame viene pompato nella filtropressa, viene applicata una pressione al sistema. Questa pressione costringe il liquido a passare attraverso il telo filtrante, lasciando le particelle solide nel panello filtrante.

Completamento del ciclo di filtrazione

Una volta che le camere della filtropressa sono piene e le torte di filtrazione si sono formate, il ciclo di filtrazione è completo. Le torte filtranti possono quindi essere rilasciate dalla filtropressa. In alcuni casi, per accelerare il tempo del ciclo, si utilizzano dei dispositivi di spostamento automatico delle piastre.

In sintesi, il principio di funzionamento di una filtropressa prevede la distribuzione dei solidi durante il ciclo di riempimento, la formazione di una torta filtrante, l'applicazione della pressione per la filtrazione e il completamento del ciclo di filtrazione. Questo processo consente un'efficace separazione liquido-solido ed è ampiamente utilizzato in vari settori industriali.

Applicazioni della filtropressa

Gamma di dimensioni per diversi settori industriali

Le filtropresse sono disponibili in un'ampia gamma di dimensioni per soddisfare le esigenze specifiche di diversi settori industriali. Dalle piccole presse da laboratorio da 150 mm a quelle più grandi con piastre filtranti da 1500 e 2000 mm, esiste una filtropressa adatta alle esigenze di ogni settore.

Applicazioni nel settore alimentare e delle bevande

Applicazioni della filtropressa

Applicazioni nella produzione chimica

Le filtropresse sono ampiamente utilizzate nella produzione chimica per vari processi di filtrazione. Vengono utilizzate per separare i solidi dai liquidi, rimuovere le impurità e recuperare sostanze chimiche di valore. Processi chimici come la sintesi di farmaci, la produzione di coloranti e la purificazione di sostanze chimiche richiedono spesso l'uso di filtropresse.

Applicazioni nel settore minerario

L'industria mineraria si affida alle filtropresse per la disidratazione. Le filtropresse vengono utilizzate per separare i solidi dai fanghi minerari, riducendo il contenuto di umidità e facilitando la gestione e lo smaltimento dei rifiuti solidi. Sono fondamentali nella produzione di minerali come il carbone, il minerale di ferro e il rame.

Applicazioni nella produzione di energia

Le filtropresse svolgono un ruolo fondamentale nelle centrali elettriche, in particolare nel trattamento delle acque reflue e dei fanghi. Vengono utilizzate per rimuovere i solidi dall'acqua prima che venga scaricata, garantendo la conformità alle normative ambientali. Le filtropresse sono utilizzate anche per la disidratazione delle ceneri di carbone, un sottoprodotto delle centrali elettriche a carbone.

Applicazioni nella produzione di aggregati, asfalto e cemento

Le industrie degli aggregati, dell'asfalto e del cemento utilizzano le filtropresse per la separazione dei solidi dai liquidi. Le filtropresse sono utilizzate per disidratare i fanghi generati durante il lavaggio degli aggregati, per separare i solidi dalle emulsioni di asfalto e per recuperare i materiali preziosi nella produzione di cemento.

Applicazioni nelle acciaierie

Le acciaierie si affidano alle filtropresse per il trattamento delle acque reflue e dei fanghi. Le filtropresse vengono utilizzate per rimuovere i solidi dagli effluenti dell'acciaieria, garantendo la conformità alle normative ambientali. Vengono inoltre utilizzate per la disidratazione dei fanghi generati durante il processo di produzione dell'acciaio.

Applicazioni negli impianti municipali

Gli impianti di trattamento delle acque reflue municipali utilizzano le filtropresse per la disidratazione dei fanghi. Le filtropresse vengono utilizzate per separare i rifiuti solidi dalle acque reflue, riducendone il volume e facilitandone lo smaltimento. Esse svolgono un ruolo cruciale nel funzionamento efficiente e sostenibile degli impianti di trattamento delle acque reflue municipali.

In conclusione, le filtropresse hanno un'ampia gamma di applicazioni in vari settori. Dalla lavorazione degli alimenti e delle bevande alla produzione chimica, all'industria mineraria, alla produzione di energia e agli impianti municipali, le filtropresse sono essenziali per i processi di separazione liquido/solido. La loro versatilità, efficienza ed economicità ne fanno uno strumento prezioso in molte operazioni industriali.

Personalizzazione di una filtropressa

Considerazioni sulla progettazione

-

Quando si personalizza una filtropressa, ci sono diversi fattori importanti da considerare. Il settore, l'applicazione e le considerazioni operative guideranno le specifiche del progetto. Alcune considerazioni chiave includono:

-

Tempo del ciclo di filtrazione: Il tempo necessario alla filtropressa per completare un ciclo di filtrazione è un fattore importante da considerare. Questo dipende dal grado di essiccazione del prodotto desiderato e dai requisiti specifici dell'applicazione.

-

Essiccazione del prodotto: A seconda dell'applicazione, possono essere richiesti diversi livelli di essiccazione del prodotto. Il progetto della filtropressa deve essere in grado di raggiungere l'essiccazione del prodotto desiderata in modo efficiente.

-

Durata del telo: La durata del tessuto filtrante utilizzato nella filtropressa è un'altra considerazione importante. Il progetto deve garantire che il tessuto possa resistere all'uso previsto e fornire prestazioni di filtrazione ottimali.

-

Spostamento manuale o automatizzato delle piastre: A seconda del livello di automazione desiderato, la filtropressa può essere progettata per lo spostamento manuale o automatico delle piastre. Il cambio automatico delle lastre può migliorare l'efficienza e ridurre i requisiti di manodopera.

![Applicazione del filtro pressa]()

Altri fattori: Ci sono molti altri fattori da considerare quando si personalizza una filtropressa, come la capacità di filtrazione desiderata, il materiale di costruzione e caratteristiche/sistemi aggiuntivi come il cambio automatico delle piastre, il sistema di lavaggio dei teli, i vassoi di sgocciolamento, gli schermi per le torte e le barriere luminose di sicurezza.

Schema della filtropressa

Fattori che influenzano la capacità di filtrazione

-

La capacità di filtrazione di una filtropressa è determinata da diversi fattori:

-

Dimensioni della filtropressa: Le dimensioni del filtro pressa, compreso il numero di camere e le dimensioni delle piastre filtranti, influiscono sulla capacità di filtrazione. I filtri pressa più grandi, con un maggior numero di camere e piastre filtranti più grandi, hanno generalmente una capacità di filtrazione più elevata.

-

Opzioni di pressione: Anche la pressione a cui opera la filtropressa può influenzare la capacità di filtrazione. Pressioni più elevate possono aumentare il tasso di filtrazione e migliorare la capacità complessiva della filtropressa.

Materiale di costruzione: Il materiale di costruzione del filtro pressa può influire sulla sua capacità di filtrazione. Materiali diversi possono avere caratteristiche di flusso e resistenza alle incrostazioni diverse, che possono influire sulla capacità di filtrazione.

Importanza del numero di camere

Il numero di camere di una filtropressa è una considerazione importante per la progettazione. Il numero di camere determina la capacità di filtrazione complessiva della filtropressa. Un numero maggiore di camere consente di filtrare un numero maggiore di solidi e può aumentare il rendimento complessivo del sistema. Tuttavia, l'aggiunta di più camere può anche aumentare le dimensioni e il costo della filtropressa. Il numero di camere deve essere scelto in base ai requisiti specifici dell'applicazione e alla capacità di filtrazione desiderata.

Importanza delle dimensioni delle piastre filtranti

La dimensione delle piastre filtranti di una filtropressa è un'altra importante considerazione progettuale. Piastre filtranti più grandi possono accogliere più solidi e aumentare la capacità di filtrazione del sistema. Tuttavia, le piastre filtranti più grandi possono anche aumentare le dimensioni e il costo della filtropressa. Le dimensioni delle piastre filtranti devono essere scelte in base alla capacità di filtrazione desiderata e allo spazio disponibile per la filtropressa.

Materiale di costruzione

Il materiale di costruzione della filtropressa è una considerazione cruciale, in quanto può influire sulle prestazioni di filtrazione e sulla durata del sistema. I materiali di costruzione più comuni per le filtropresse sono l'acciaio inox, il polipropilene e la ghisa. Il materiale deve essere scelto in base alla compatibilità con i fluidi di processo, alla resistenza alla corrosione desiderata e alla longevità complessiva della filtropressa.

Caratteristiche aggiuntive

-

Esistono diverse caratteristiche aggiuntive che possono essere aggiunte a un filtro pressa per migliorarne la funzionalità e la sicurezza. Alcune di queste caratteristiche includono

-

Cambio automatico delle piastre: Gli spostatori automatici delle piastre possono accelerare il ciclo di filtrazione spostando automaticamente le piastre filtranti per scaricare le torte di filtrazione.

-

Sistema di lavaggio dei panni: Un sistema di lavaggio del panno può aiutare a pulire il panno filtrante e a migliorarne la durata e le prestazioni di filtrazione.

-

Vaschette di raccolta: I vassoi di raccolta possono raccogliere il filtrato in eccesso che può gocciolare dalla filtropressa, evitando fuoriuscite e mantenendo un ambiente di lavoro pulito.

-

Scudi per le torte: Gli schermi per le torte possono evitare che le torte del filtro si attacchino al tessuto filtrante, migliorando il rilascio delle torte e riducendo i requisiti di manutenzione.

Barriere fotoelettriche di sicurezza: Le barriere fotoelettriche di sicurezza possono fornire un ulteriore livello di protezione, rilevando eventuali ostruzioni e arrestando automaticamente il funzionamento della filtropressa.In conclusione, la personalizzazione di unafiltropressa

implica l'esame di vari fattori, come le considerazioni sul design, la capacità di filtrazione, il numero di camere, le dimensioni delle piastre filtranti, il materiale di costruzione e le caratteristiche aggiuntive. Considerando attentamente questi fattori, un filtro pressa può essere personalizzato per soddisfare le esigenze specifiche dell'applicazione, garantendo prestazioni di filtrazione ed efficienza ottimali.Se siete interessati a questo prodotto, potete consultare il nostro sito web aziendale:https://kindle-tech.com/product-categories/heated-lab-press

Prodotti correlati

- Pressa Filtro Idraulica a Membrana per Laboratorio per Filtrazione di Laboratorio

- Pressa manuale a caldo

- Macchina automatica per la pressatura di pellet idraulica da laboratorio per uso di laboratorio

- Pressa Idraulica Riscaldata con Piastre Riscaldate per Stampa a Caldo da Laboratorio per Scatola Sottovuoto

- Pressa Idraulica Manuale per Pellet da Laboratorio per Uso in Laboratorio

Articoli correlati

- Applicazioni e importanza della pressa idraulica in laboratorio

- Uno sguardo alle presse idrauliche: Versatilità, efficienza e applicazioni industriali

- La scienza delle presse idrauliche e le loro applicazioni

- Comprendere la pressa per pellet idraulica: Meccanismo di funzionamento e applicazioni

- Guida completa ai test pilota delle filtropresse