Classificazione dei forni a muffola

Per elemento riscaldante

I forni a muffola si distinguono in base agli elementi riscaldanti, ognuno dei quali offre caratteristiche e applicazioni uniche. I tipi principali comprendono i forni a muffola a filo elettrico, i forni a muffola a barre di carbonio silicio e i forni a muffola a barre di molibdeno silicio.

-

Forni elettrici a filo con muffola: Questi forni utilizzano fili elettrici come elementi riscaldanti. Sono versatili e comunemente utilizzati in vari laboratori grazie alla loro affidabilità e facilità di funzionamento.

-

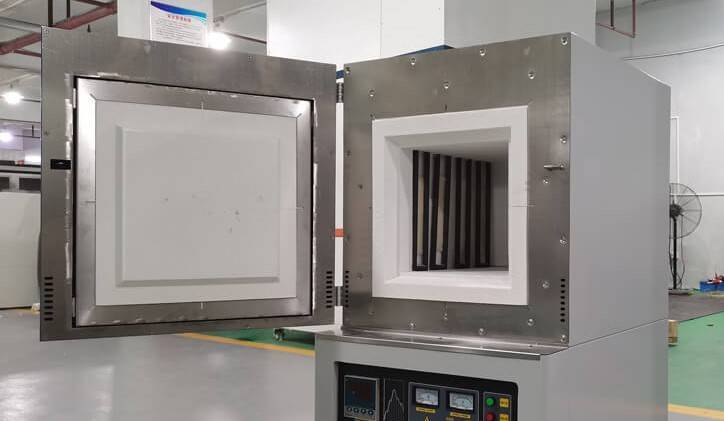

Forni a muffola a barre di carbonio e silicio: Caratterizzati da barre di carbonio al silicio come elementi riscaldanti, questi forni sono progettati per applicazioni a temperature più elevate, in genere operanti nell'intervallo tra 1100°C e 1300°C. Sono ideali per i processi che richiedono maggiore stabilità termica ed efficienza.

-

Forni a muffola a barre di molibdeno di silicio: Con aste di silicio molibdeno come elementi riscaldanti, questi forni possono raggiungere temperature superiori ai 1600°C. Sono particolarmente adatti per la ricerca ad alta temperatura e per le applicazioni industriali in cui è necessario un calore estremo.

Ogni tipo di elemento riscaldante contribuisce alle prestazioni complessive del forno, garantendo la conformità a specifici requisiti di temperatura e standard operativi.

Per intervallo di temperatura

I forni a muffola sono classificati in base ai loro intervalli di temperatura operativa, ciascuno dei quali è stato progettato per gestire esigenze termiche specifiche. Di seguito è riportata una ripartizione dettagliata di queste categorie:

-

Fino a 1000°C: Il forno a muffola di tipo box è ideale per le applicazioni che richiedono temperature fino a 1000°C. Questo tipo di forno è versatile e comunemente utilizzato nei laboratori per processi generali di riscaldamento e ricottura.

-

Da 1100°C a 1300°C: Per esigenze di temperature più elevate, si utilizza il forno a muffola con asta in silicio-carbonio. Questo forno è in grado di funzionare in un intervallo compreso tra 1100°C e 1300°C, il che lo rende adatto ad applicazioni più impegnative come la sinterizzazione ad alta temperatura e la lavorazione di materiali avanzati.

-

Oltre i 1600°C: Quando le temperature superano i 1600°C, viene utilizzato il forno a muffola con asta in silicio molibdeno. Questo forno ad alte prestazioni è progettato per applicazioni a temperature estreme, compresi i processi metallurgici specializzati e la ricerca sui materiali refrattari.

Queste distinzioni assicurano che ogni tipo di forno a muffola sia ottimizzato per l'uso previsto, garantendo efficienza e sicurezza in vari ambienti di laboratorio e industriali.

Per tipo di controllore

I forni a muffola possono essere classificati in base al tipo di controllore utilizzato, ognuno dei quali offre vantaggi distinti nella regolazione della temperatura e nella programmabilità. I due tipi principali di controllori sono forno a muffola con controllo di regolazione PID e il forno a muffola a controllo programmato .

-

Forno a muffola con regolazione PID: Questo tipo utilizza un regolatore di temperatura con display digitale al silicio, che impiega un algoritmo proporzionale-integrale-derivativo (PID). Questo algoritmo garantisce un controllo preciso della temperatura, regolando continuamente la potenza di riscaldamento in risposta alla temperatura corrente. Il display digitale fornisce letture della temperatura in tempo reale, facilitando il monitoraggio e il mantenimento delle impostazioni di temperatura desiderate.

-

Programma di controllo del forno a muffola: Il forno a muffola a controllo programmato è invece dotato di un controllore computerizzato della temperatura. Questo controller avanzato consente di creare ed eseguire programmi di temperatura complessi, permettendo al forno di seguire profili di riscaldamento e raffreddamento specifici. Questa caratteristica è particolarmente utile per le applicazioni che richiedono un controllo preciso della temperatura per periodi prolungati o per i processi che prevedono più fasi di temperatura.

Entrambi i tipi di controllori migliorano la funzionalità e la precisione dei forni a muffola, rispondendo a diverse esigenze industriali e di laboratorio.

In base al materiale isolante

I forni a muffola possono essere classificati in base ai materiali isolanti, che svolgono un ruolo cruciale nel determinare l'efficienza termica e la durata. I due tipi principali sono Forno a muffola in mattoni refrattari ordinari e la Forno a muffola in fibra ceramica .

-

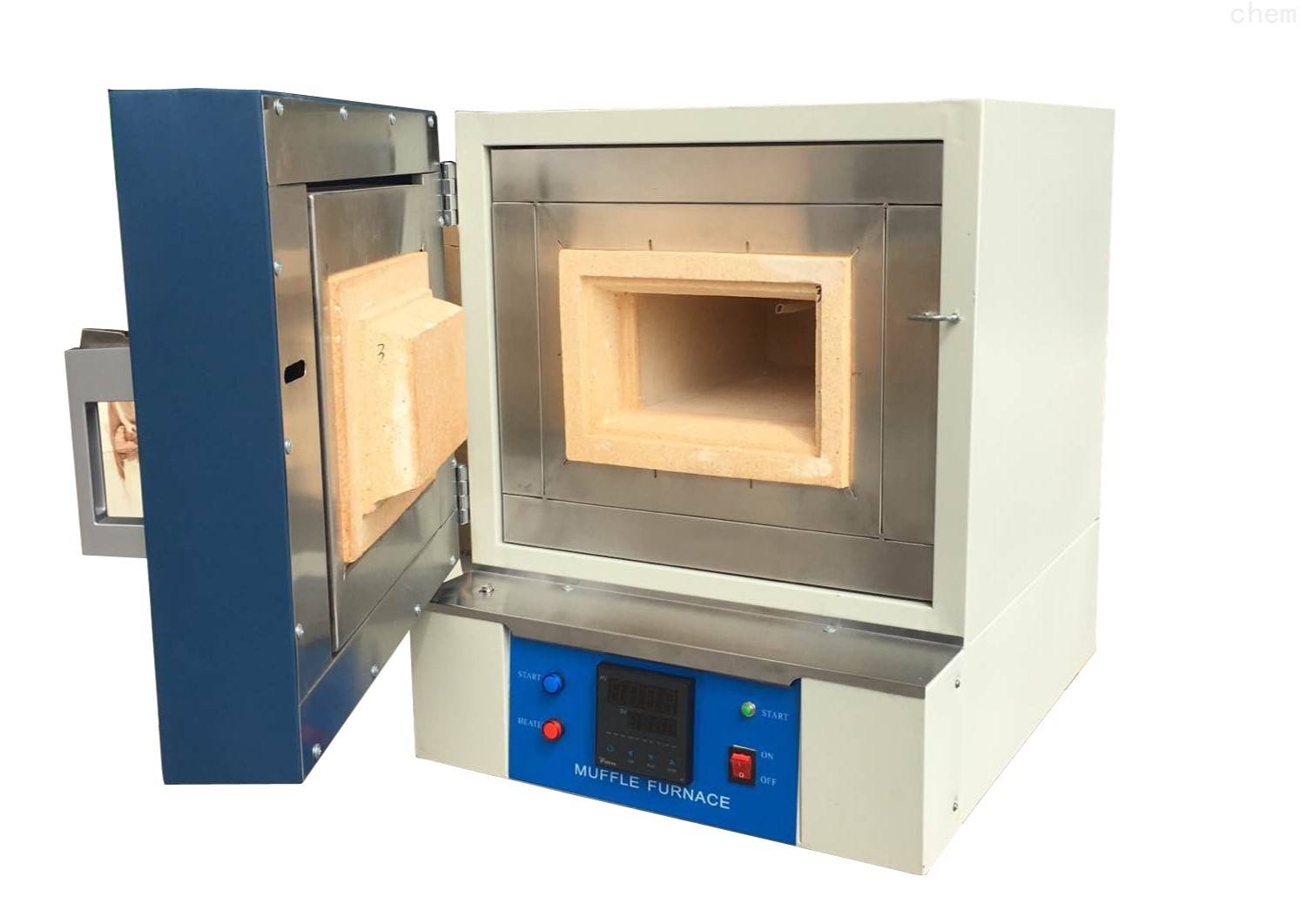

Forno a muffola in mattoni refrattari ordinari: Questo tipo utilizza mattoni refrattari tradizionali per l'isolamento. Questi mattoni sono noti per la loro elevata resistenza al calore e agli agenti chimici, che li rende adatti ad applicazioni prolungate ad alta temperatura. Tuttavia, tendono a essere più pesanti e meno efficienti dal punto di vista energetico rispetto alle loro controparti in fibra ceramica.

-

Forno a muffola in fibra ceramica: I forni a muffola in fibra ceramica utilizzano invece fibre ceramiche leggere e ad alte prestazioni per l'isolamento. Queste fibre offrono un isolamento termico superiore, riducendo la perdita di calore e migliorando l'efficienza energetica. Sono anche più facili da installare e da mantenere, il che li rende una scelta popolare nei laboratori moderni e negli ambienti industriali.

La scelta tra questi due tipi dipende dai requisiti specifici dell'applicazione, tra cui l'intervallo di temperatura, l'efficienza energetica e la longevità operativa.

Manutenzione ordinaria e sicurezza

Uso iniziale e gestione della temperatura

Quando si mette in funzione un forno a muffola per la prima volta o lo si riattiva dopo un lungo periodo di inattività, è indispensabile eseguire un processo di cottura completo. Questa cottura iniziale è fondamentale per stabilizzare il forno e garantire prestazioni ottimali. Il processo di cottura deve essere condotto in più fasi, iniziando a 200℃ e aumentando gradualmente a 600℃ per un periodo di quattro ore. Questo riscaldamento graduale aiuta a eliminare l'umidità o le sostanze volatili che possono essersi accumulate durante lo stoccaggio o il trasporto.

Durante le operazioni regolari, è essenziale mantenere un rigoroso controllo della temperatura all'interno del forno. La temperatura massima di esercizio non deve mai superare la temperatura nominale del forno. Il superamento di questo limite può causare danni strutturali, riduzione della durata di vita e potenziali rischi per la sicurezza. Pertanto, il monitoraggio continuo e il rispetto dei limiti di temperatura specificati sono fondamentali per un uso sicuro ed efficace del forno a muffola.

Condizioni ambientali

L'ambiente operativo di un forno a muffola e del suo controllore è fondamentale per mantenere prestazioni e durata ottimali. Per garantire un uso sicuro ed efficace di questi dispositivi, è necessario rispettare rigorosamente diverse condizioni ambientali.

In primo luogo, l'umidità relativa dell'ambiente di lavoro non deve superare l'85%. Livelli di umidità elevati possono provocare condensa all'interno del forno, causando potenzialmente cortocircuiti elettrici o danneggiando i componenti interni. Inoltre, la presenza di polvere conduttiva può interferire con i sistemi elettrici del forno, causando un comportamento irregolare o addirittura un guasto.

Inoltre, lo spazio di lavoro deve essere libero da gas esplosivi o corrosivi. I gas esplosivi rappresentano un rischio significativo per la sicurezza, mentre i gas corrosivi possono degradare i materiali utilizzati nel forno e nel controller, riducendone la durata e l'efficacia.

| Condizione ambientale | Limite consigliato | Rischi potenziali in caso di superamento |

|---|---|---|

| Umidità relativa | ≤ 85% | Condensa, cortocircuiti elettrici |

| Polvere conduttiva | Nessuno | Interferenza con i sistemi elettrici |

| Gas esplosivi | Nessuno | Pericoli per la sicurezza, potenziali esplosioni |

| Gas corrosivi | Nessuno | Degrado dei materiali, durata ridotta |

Rispettando queste condizioni ambientali, gli utenti possono garantire che i forni a muffola e i controllori funzionino in modo affidabile e sicuro, riducendo al minimo il rischio di danni o incidenti pericolosi.

Ambiente del controllore

L'ambiente operativo del controllore del forno a muffola è un fattore critico che influisce direttamente sulle sue prestazioni e sulla sua durata. In particolare, l'intervallo di temperatura ambiente entro il quale il controllore deve funzionare è rigorosamente definito. L'intervallo di temperatura ottimale per il controllore è compreso tra 0°C e 40°C. Il funzionamento del regolatore al di fuori di questo intervallo può causare malfunzionamenti e una riduzione dell'efficienza.

Per garantire il funzionamento del controllore entro l'intervallo di temperatura consigliato, è essenziale collocarlo in un'area ben ventilata e priva di fluttuazioni di temperatura estreme. Questo non solo contribuisce a mantenere l'accuratezza del controllore, ma ne prolunga anche la vita operativa. Inoltre, l'umidità relativa dell'ambiente deve essere mantenuta al di sotto dell'85% per evitare che l'umidità possa compromettere la funzionalità del controllore.

| Intervallo di temperatura | Ambiente consigliato | Potenziali problemi al di fuori dell'intervallo |

|---|---|---|

| 0°C - 40°C | Temperatura stabile e ben ventilata | Malfunzionamenti, efficienza ridotta |

Rispettando queste linee guida ambientali, gli utenti possono garantire che il controller del forno a muffola funzioni in modo affidabile ed efficiente, migliorando così le prestazioni complessive del forno a muffola.

Gestione delle termocoppie

Controlli regolari e frequenti del forno e del cablaggio del controllore sono essenziali per garantire una misurazione accurata della temperatura. Le termocoppie, che sono direttamente collegate al controllore, possono talvolta interferire con il suo funzionamento. Questa interferenza può manifestarsi con salti irregolari nei valori di temperatura visualizzati, con conseguente aumento degli errori di misurazione.

Per ridurre questi problemi, è fondamentale:

- Ispezionare regolarmente il cablaggio: Assicurarsi che tutti i collegamenti tra la termocoppia e il controllore siano sicuri e privi di danni. Eventuali fili allentati o corrosi possono introdurre errori nelle letture della temperatura.

- Monitorare le prestazioni del regolatore: Osservare attentamente il display del programmatore per rilevare eventuali fluttuazioni insolite. Improvvisi salti o cali nelle letture di temperatura possono indicare un problema con la termocoppia o il suo collegamento.

- Calibrazione e manutenzione: Calibrare periodicamente la termocoppia e il regolatore per mantenere la precisione. Questo processo prevede il confronto delle letture con uno standard noto e la regolazione del sistema come necessario.

Attenendosi a queste pratiche, è possibile ridurre significativamente la probabilità di errori di misurazione e garantire un funzionamento affidabile e sicuro del forno a muffola.

Pulizia e prevenzione della corrosione

Il mantenimento della pulizia della camera del forno è fondamentale per prevenire la corrosione e garantire la longevità del forno a muffola. Le sessioni di pulizia programmate regolarmente dovrebbero far parte del protocollo di manutenzione ordinaria. Ciò include la rimozione tempestiva di ossidi e altri residui che si accumulano nel forno nel corso del tempo.

Quando si tratta di campioni che richiedono l'uso di sostanze alcaline per la fusione o la combustione dei sedimenti, è indispensabile esercitare un controllo rigoroso sulle condizioni operative. La presenza di queste sostanze può accelerare la corrosione se non viene gestita correttamente. Ecco alcune pratiche fondamentali da seguire:

- Programma di pulizia regolare: Stabilire una routine in cui la camera del forno venga pulita a intervalli regolari. Questo aiuta a prevenire l'accumulo di materiali corrosivi.

- Uso di detergenti appropriati: Quando si pulisce il forno, utilizzare agenti specifici per ambienti ad alta temperatura per evitare di introdurre nuovi elementi corrosivi.

- Condizioni operative controllate: Durante il processo di fusione dei campioni o di combustione dei sedimenti con sostanze alcaline, assicurarsi che la temperatura e la durata siano attentamente monitorate. Ciò consente di ridurre al minimo l'esposizione dei materiali del forno a condizioni corrosive.

- Ispezione e manutenzione: Eseguire ispezioni regolari per identificare tempestivamente eventuali segni di corrosione. Implementare un piano di manutenzione che preveda la sostituzione di tutti i componenti che mostrano segni di usura dovuti alla corrosione.

Attenendosi a queste pratiche, è possibile ridurre significativamente il rischio di corrosione e prolungare la durata del forno a muffola.

Procedure di sicurezza per l'uso quotidiano

Limitazione della temperatura

Quando si utilizza un forno a muffola, è fondamentale rispettare i limiti di temperatura specificati per garantire sicurezza e prestazioni ottimali. Il superamento della temperatura massima consentita può provocare diversi effetti negativi, tra cui potenziali danni ai componenti del forno e un maggiore rischio di incidenti.

Per evitare tali problemi, fare sempre riferimento alle linee guida del produttore relative alla temperatura massima di funzionamento per il modello specifico. Queste informazioni sono generalmente riportate nel manuale d'uso e devono essere seguite scrupolosamente. Inoltre, è consigliabile monitorare periodicamente le impostazioni di temperatura per assicurarsi che rimangano all'interno dell'intervallo di sicurezza.

| Intervallo di temperatura | Uso consigliato | Rischi potenziali |

|---|---|---|

| Sotto i 1000°C | Uso generale in laboratorio | Rischio minimo |

| 1100°C - 1300°C | Attività ad alta temperatura | Rischio moderato |

| Oltre 1600°C | Uso specializzato | Rischio elevato |

Mantenendo la temperatura corretta, non solo prolungate la durata del vostro forno a muffola, ma garantite anche l'accuratezza e l'affidabilità dei vostri esperimenti e processi.

Gestione dell'energia

Una gestione sicura dell'alimentazione è fondamentale quando si maneggiano forni a muffola, soprattutto durante i processi critici di carico e scarico dei campioni. La preoccupazione principale è quella di evitare qualsiasi rischio di scossa elettrica che potrebbe derivare da correnti elettriche residue. Per ridurre questo rischio, è indispensabile interrompere l'alimentazione prima di procedere alla manipolazione dei campioni.

Questa pratica non solo salvaguarda l'operatore, ma prolunga anche la durata dei componenti del forno. Rispettando questa precauzione, si garantisce che il sistema elettrico rimanga stabile e privo di inutili sollecitazioni, che possono essere causate da improvvise fluttuazioni di corrente o da contatti elettrici involontari.

| Azione | Procedura |

|---|---|

| Caricamento del campione | Assicurarsi che l'alimentazione sia spenta prima di inserire il campione nel forno. |

| Scarico del campione | Assicurarsi che l'alimentazione sia spenta prima di rimuovere il campione dal forno. |

L'osservanza di questi protocolli di gestione dell'alimentazione è un aspetto fondamentale per mantenere un ambiente di lavoro sicuro e garantire un funzionamento efficiente del forno a muffola.

Manipolazione della porta del forno

Quando si carica un campione nel forno a muffola, è fondamentale ridurre al minimo la durata di apertura della porta del forno. Questa pratica serve a diversi scopi importanti:

-

Prolungare la durata del forno: Ogni volta che lo sportello del forno viene aperto, la temperatura interna si abbassa e ciò può causare stress termico e sollecitazioni sui componenti del forno. Mantenendo lo sportello aperto per il minor tempo possibile, si riducono la frequenza e la gravità di queste fluttuazioni di temperatura, prolungando così la durata complessiva del forno.

-

Mantenere la coerenza della temperatura: I rapidi cambiamenti di temperatura possono compromettere l'accuratezza e l'affidabilità dei meccanismi di controllo della temperatura del forno. Garantire che lo sportello rimanga chiuso il più possibile aiuta a mantenere una temperatura interna costante, essenziale per ottenere risultati sperimentali accurati e riproducibili.

-

Efficienza energetica: L'apertura dello sportello del forno consente la fuoriuscita del calore, il che non solo comporta uno spreco di energia, ma aumenta anche il tempo necessario per riportare il forno alla temperatura operativa ottimale. Ridurre al minimo le aperture dello sportello aiuta a risparmiare energia e a ridurre i tempi operativi, rendendo il processo più efficiente.

-

Considerazioni sulla sicurezza: Mantenere la porta chiusa riduce il rischio di esposizione accidentale a temperature elevate, che possono essere pericolose per gli operatori. Inoltre, contribuisce a mantenere un ambiente controllato all'interno del forno, riducendo le possibilità di incidenti.

In sintesi, una gestione efficiente dello sportello del forno è un aspetto critico del funzionamento sicuro ed efficace del forno a muffola, che contribuisce sia alla longevità dell'apparecchiatura sia all'accuratezza degli esperimenti condotti al suo interno.

Manipolazione dei campioni

Quando si maneggiano i campioni in un forno a muffola, è fondamentale assicurarsi che non vengano introdotti nella camera del forno materiali contaminati da acqua o olio. Questa precauzione è essenziale per evitare potenziali rischi o problemi operativi. Allo stesso modo, l'uso di pinze contaminate da acqua o olio può causare problemi analoghi, rendendo indispensabile l'uso di strumenti puliti e asciutti per il caricamento dei campioni.

Inoltre, la sicurezza personale è una preoccupazione fondamentale. Indossare sempre guanti protettivi quando si caricano e scaricano i campioni per proteggere le mani da potenziali ustioni. Questa semplice misura può ridurre significativamente il rischio di lesioni durante il processo di manipolazione.

In sintesi, il mantenimento della pulizia e della sicurezza personale sono aspetti non negoziabili della manipolazione dei campioni nei forni a muffola. Attenendosi a queste linee guida, è possibile garantire la longevità dell'apparecchiatura e la sicurezza delle operazioni.

Posizionamento del campione

Il corretto posizionamento del campione all'interno del forno a muffola è fondamentale per ottenere risultati accurati e coerenti. Il campione deve essere posizionato al centro della camera del forno per garantire un riscaldamento uniforme ed evitare potenziali punti caldi che potrebbero compromettere l'integrità del campione.

Quando si posiziona il campione, è essenziale disporlo in modo ordinato ed evitare qualsiasi disordine. Un posizionamento disordinato può portare a un riscaldamento non uniforme, con conseguenti risultati incoerenti. Inoltre, assicurarsi che il campione non sia a diretto contatto con le pareti o il pavimento del forno, in quanto ciò potrebbe causare un surriscaldamento localizzato e potenzialmente danneggiare sia il campione che il forno.

Per ottenere risultati ottimali, si consiglia di seguire i seguenti suggerimenti:

- Centratura del campione: Utilizzare le marcature o le guide interne alla camera del forno per centrare con precisione il campione.

- Evitare il sovraffollamento: Non sovraffollare la camera del forno con più campioni per non ostacolare il flusso d'aria e provocare un riscaldamento non uniforme.

- Posizionamento sicuro: Se si utilizza un vassoio o un supporto, assicurarsi che il campione sia posizionato in modo sicuro per evitare che si sposti durante il processo di riscaldamento.

Attenendosi a queste linee guida, è possibile garantire che i campioni vengano riscaldati in modo uniforme, ottenendo risultati affidabili e riproducibili.

Procedure successive all'uso

Dopo aver completato il funzionamento del forno a muffola, è assolutamente necessario interrompere immediatamente l'alimentazione elettrica e idrica . Questo non solo garantisce la sicurezza, ma prolunga anche la durata di vita dell'apparecchiatura. Inoltre, il personale non autorizzato non deve utilizzare il forno a resistenza senza l'esplicita autorizzazione della direzione. L'osservanza rigorosa delle procedure operative dell'apparecchiatura è fondamentale per evitare potenziali pericoli o malfunzionamenti.

Per migliorare ulteriormente la sicurezza e l'efficienza, considerate i seguenti passaggi:

- Ispezione del forno: Eseguire una rapida ispezione per verificare che non vi siano danni o perdite visibili. Controllare le condizioni degli elementi riscaldanti e delle termocoppie.

- Documento d'uso: Registrare i dettagli di ogni utilizzo, comprese le impostazioni di temperatura, la durata e le eventuali anomalie osservate. Questa documentazione può essere preziosa per la manutenzione e la risoluzione dei problemi.

- Manutenzione programmata: Implementare un programma di manutenzione ordinaria in base alla frequenza di utilizzo. Ciò include la pulizia della camera del forno e il controllo dei materiali isolanti.

Seguendo queste procedure post-utilizzo, è possibile garantire un funzionamento sicuro ed efficace del forno a muffola, riducendo al minimo i rischi e massimizzando la durata dell'apparecchiatura.

Prodotti correlati

- Fornace a muffola da 1700℃ per laboratorio

- Fornace a muffola da 1400℃ per laboratorio

- Fornace a muffola da 1800℃ per laboratorio

- Fornace a muffola da 1200℃ per laboratorio

- Fornace a atmosfera controllata da 1700℃ Fornace a atmosfera inerte di azoto

Articoli correlati

- Fornace a muffola vs. Fornace a scatola: stai usando lo strumento sbagliato per il lavoro?

- Muffle vs. Forno Tubolare: Come la Scelta Giusta Previene Catastrofici Fallimenti in Laboratorio

- L'Architettura del Vuoto: Padronanza della Selezione dei Materiali nei Forni Sottovuoto

- Guida completa ai forni a muffola: Applicazioni, tipi e manutenzione

- Muffle vs. Forno Tubolare: Come una Scelta Evita Costosi Fallimenti nella Ricerca