Introduzione alla ceramica di precisione nei semiconduttori

Vantaggi della ceramica nelle apparecchiature per semiconduttori

La ceramica è il materiale preferito per numerosi componenti delle apparecchiature per semiconduttori, soprattutto grazie alle sue eccezionali proprietà meccaniche e termiche. Elevata durezza e elevato modulo di elasticità permettono alla ceramica di resistere alle condizioni estreme e alle sollecitazioni meccaniche che si incontrano nella produzione di semiconduttori.Ciò garantisce un funzionamento affidabile e un'usura minima delle apparecchiature, riducendo così i costi di manutenzione e i tempi di inattività.

Inoltre, la elevata resistenza all'usura della ceramica è fondamentale negli ambienti in cui l'attrito e l'abrasione sono comuni, come ad esempio nelle macchine per la lucidatura dei wafer e l'incisione.Questa proprietà prolunga la durata di vita dei componenti critici, contribuendo all'efficienza complessiva e alla longevità del processo di produzione dei semiconduttori.

La ceramica eccelle anche per elevato isolamento e resistenza alla corrosione che sono essenziali per mantenere l'integrità e le prestazioni delle apparecchiature a semiconduttori.La bassa espansione termica Il coefficiente di espansione termica della ceramica ne aumenta ulteriormente l'idoneità alle applicazioni di precisione, garantendo il mantenimento della stabilità dimensionale anche in condizioni termiche variabili.

In sintesi, la combinazione di elevata durezza, elevato modulo di elasticità, elevata resistenza all'usura, elevato isolamento, resistenza alla corrosione e bassa espansione rende la ceramica indispensabile per vari componenti delle apparecchiature per semiconduttori, garantendo prestazioni e affidabilità ottimali nell'esigente ambiente di produzione dei semiconduttori.

Valore della ceramica di precisione nelle apparecchiature per semiconduttori

Le ceramiche di precisione svolgono un ruolo fondamentale nell'industria dei semiconduttori, costituendo circa il 16% del valore totale delle apparecchiature per semiconduttori.Questi materiali avanzati sono parte integrante di una serie di processi critici all'interno della produzione di semiconduttori, garantendo alta precisione e affidabilità.

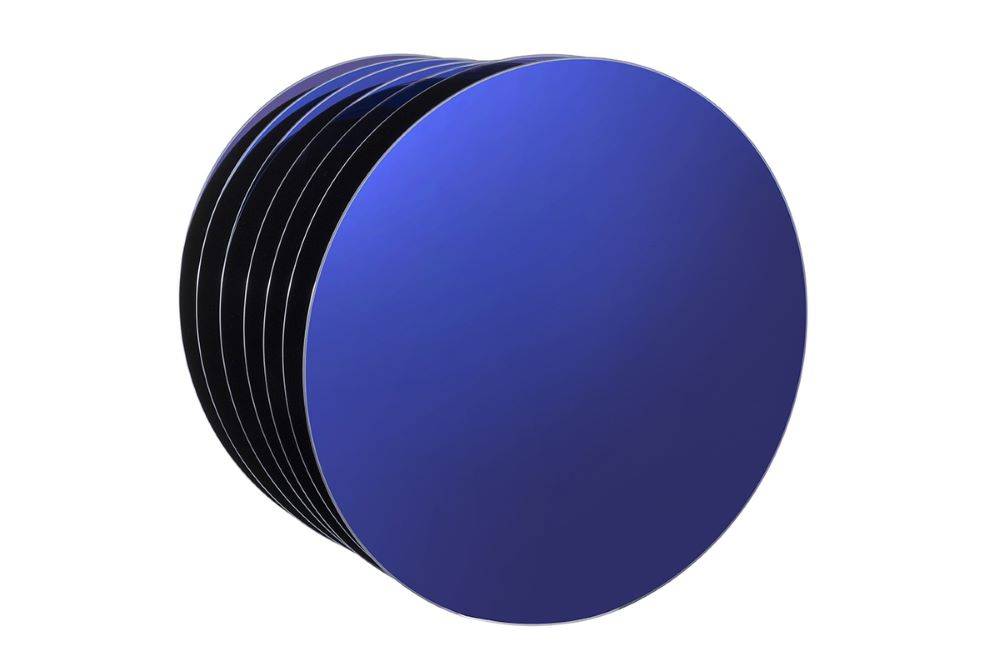

Le ceramiche di precisione sono ampiamente utilizzate nelle lucidatrici per wafer di silicio, dove la loro durezza e resistenza all'usura sono fondamentali per ottenere le superfici lisce richieste dai dispositivi a semiconduttore.Nelle apparecchiature per il trattamento termico, queste ceramiche offrono un'eccellente stabilità termica, consentendo processi di riscaldamento costanti e controllati.

Nella fotolitografia, le ceramiche di precisione sono impiegate negli intricati componenti che maneggiano e manipolano i wafer rivestiti di fotoresistenza, garantendo i modelli ad alta risoluzione necessari per la produzione di semiconduttori.Le apparecchiature per la deposizione beneficiano della bassa espansione termica e delle elevate proprietà isolanti della ceramica, essenziali per mantenere le condizioni precise richieste per la deposizione di film.

Le apparecchiature per l'incisione si affidano a ceramiche di precisione per i componenti che resistono ad ambienti chimici difficili e ad alte temperature, garantendo la rimozione precisa degli strati di materiale.Anche le macchine per l'impiantazione ionica, che richiedono materiali in grado di gestire fasci di particelle ad alta energia senza degradarsi, utilizzano ceramiche di precisione per la loro durata superiore e la resistenza ai danni da radiazioni.

| Area di applicazione | Uso dei componenti ceramici |

|---|---|

| Lucidatrici per wafer di silicio | Durezza e resistenza all'usura per superfici lisce dei wafer |

| Apparecchiature per il trattamento termico | Stabilità termica per processi di riscaldamento costanti |

| Fotolitografia | Manipolazione e manipolazione di wafer rivestiti di fotoresistenza per ottenere pattern ad alta risoluzione |

| Apparecchiature di deposizione | Bassa espansione termica ed elevato isolamento per una deposizione precisa del film |

| Apparecchiature per l'incisione | Resistenza alle sostanze chimiche aggressive e alle alte temperature per una rimozione precisa del materiale |

| Macchine per l'impianto di ioni | Durata e resistenza ai danni da radiazioni per la manipolazione di fasci di particelle ad alta energia |

L'uso diffuso di ceramiche di precisione sottolinea il loro valore indispensabile nel settore delle apparecchiature per semiconduttori, contribuendo in modo significativo all'efficienza e alla qualità complessiva dei processi di produzione dei semiconduttori.

Requisiti delle parti in ceramica avanzata nelle apparecchiature per semiconduttori

Requisiti di prestazione dei materiali

I materiali ceramici avanzati sono sottoposti a rigorosi criteri di prestazione per garantire la loro idoneità alle applicazioni dei semiconduttori.Questi materiali devono presentare eccezionali proprietà meccaniche come l'elevata durezza e la resistenza all'usura, per sopportare le condizioni difficili delle apparecchiature per semiconduttori.Inoltre, devono mantenere la stabilità sotto sollecitazioni termiche garantendo che non si degradino o si deformino durante i processi ad alta temperatura.

Inoltre, le ceramiche avanzate devono possedere proprietà dielettriche per prevenire le interferenze elettriche e garantire un controllo preciso nell'ambiente di produzione dei semiconduttori.Devono inoltre dimostrare resistenza agli acidi e agli alcali per proteggere dalle sostanze chimiche corrosive comunemente utilizzate nei processi di produzione dei semiconduttori.Inoltre, questi materiali devono essere resistenti alla alla corrosione del plasma un requisito critico, poiché spesso entrano in contatto con il plasma durante i processi di incisione e deposizione.

In sintesi, i molteplici requisiti prestazionali dei materiali ceramici avanzati nelle applicazioni dei semiconduttori possono essere classificati come segue:

| Categoria di prestazioni | Requisiti specifici |

|---|---|

| Meccaniche | Elevata durezza, resistenza all'usura |

| Termico | Stabilità alle alte temperature |

| Dielettrico | Proprietà isolanti superiori |

| Resistenza chimica | Resistenza agli acidi e agli alcali |

| Resistenza al plasma | Resistenza alla corrosione da plasma |

Questi requisiti rigorosi garantiscono che i materiali ceramici avanzati siano in grado di supportare efficacemente le operazioni intricate e di alta precisione che sono parte integrante della produzione di semiconduttori.

Lavorazione di precisione di materiali duri e fragili

La lavorazione di precisione di materiali ceramici avanzati duri e fragili rappresenta una sfida formidabile, soprattutto a causa dei severi requisiti richiesti dai componenti delle apparecchiature per semiconduttori.Questi materiali, caratterizzati da elevata durezza e fragilità, richiedono una manipolazione meticolosa per evitare fratture e garantire la precisione dimensionale.La complessità della lavorazione è ulteriormente aggravata dalla necessità di ottenere una finitura superficiale e un'uniformità eccezionali, fondamentali per le prestazioni ottimali dei dispositivi a semiconduttore.

Per ottenere la precisione necessaria, i produttori utilizzano tecniche di lavorazione avanzate come la rettifica e la lappatura al diamante, in grado di gestire l'estrema durezza di questi materiali.Inoltre, l'uso di sistemi di progettazione assistita da computer (CAD) e di produzione assistita da computer (CAM) garantisce la riproduzione accurata delle intricate geometrie richieste per i componenti dei semiconduttori.Queste tecnologie non solo migliorano la precisione dei pezzi, ma riducono anche la probabilità di difetti, migliorando così la qualità complessiva del prodotto.

Inoltre, la lavorazione di questi materiali comporta spesso l'implementazione di rigorose misure di controllo della qualità, tra cui sistemi di monitoraggio e ispezione in tempo reale.Queste misure sono essenziali per mantenere gli elevati standard richiesti per le applicazioni dei semiconduttori, dove anche piccole imperfezioni possono portare a significativi problemi operativi.La combinazione di tecniche di lavorazione avanzate e di rigorosi processi di controllo della qualità sottolinea il ruolo critico della precisione nella lavorazione di ceramiche dure e fragili per le apparecchiature per semiconduttori.

Trattamento superficiale

Il trattamento superficiale delle parti in ceramica è un processo critico nell'industria dei semiconduttori, soprattutto perché questi componenti sono spesso a diretto contatto con i wafer.Questa stretta interazione richiede un controllo rigoroso della presenza di ioni e particelle metalliche sulle superfici ceramiche.L'obiettivo principale del trattamento superficiale è garantire che le parti in ceramica mantengano la loro integrità e funzionalità, evitando qualsiasi contaminazione che potrebbe compromettere il processo di produzione dei semiconduttori.

I metodi di trattamento della superficie variano, ma in genere includono la pulizia chimica, il trattamento al plasma e le applicazioni di rivestimento.Ogni metodo è progettato per affrontare contaminanti specifici e migliorare le prestazioni complessive delle parti in ceramica.Ad esempio, la pulizia chimica viene impiegata per rimuovere i residui organici e le impurità metalliche, mentre il trattamento al plasma aumenta l'energia superficiale e migliora l'adesione per i rivestimenti successivi.

| Metodo di trattamento | Scopo primario | Vantaggi principali |

|---|---|---|

| Pulizia chimica | Rimuove i residui organici e le impurità metalliche | Garantisce una superficie pulita, riducendo il rischio di contaminazione |

| Trattamento al plasma | Migliora l'energia superficiale e l'adesione | Migliora le prestazioni del rivestimento, aumentandone la durata |

| Applicazioni del rivestimento | Fornisce strati protettivi contro l'usura e la corrosione | Prolunga la durata dei componenti e ne mantiene le prestazioni |

L'efficacia di questi trattamenti è fondamentale, poiché anche livelli minimi di contaminazione possono portare a difetti significativi nei wafer dei semiconduttori.Pertanto, il monitoraggio continuo e il rigoroso controllo della qualità sono parte integrante del processo di trattamento delle superfici.In questo modo si garantisce che le parti in ceramica soddisfino gli elevati standard richiesti per la loro applicazione nelle apparecchiature per semiconduttori.

Applicazioni specifiche della ceramica di precisione nei semiconduttori

Ossido di alluminio (Al2O3)

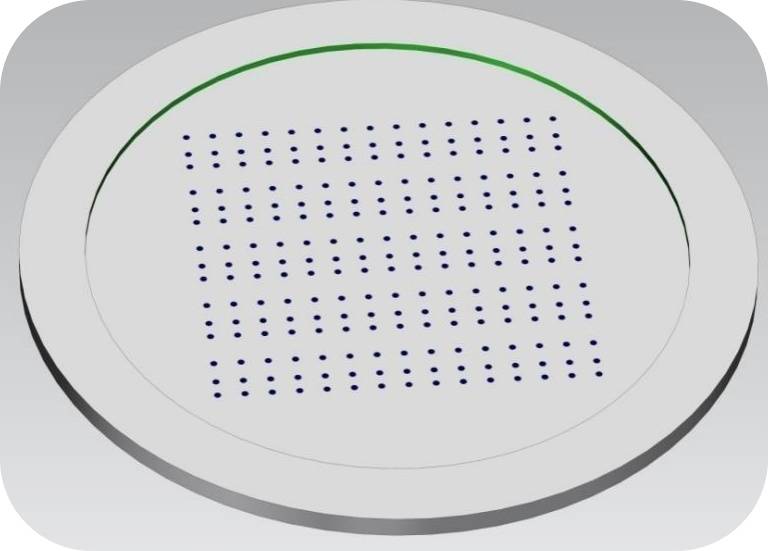

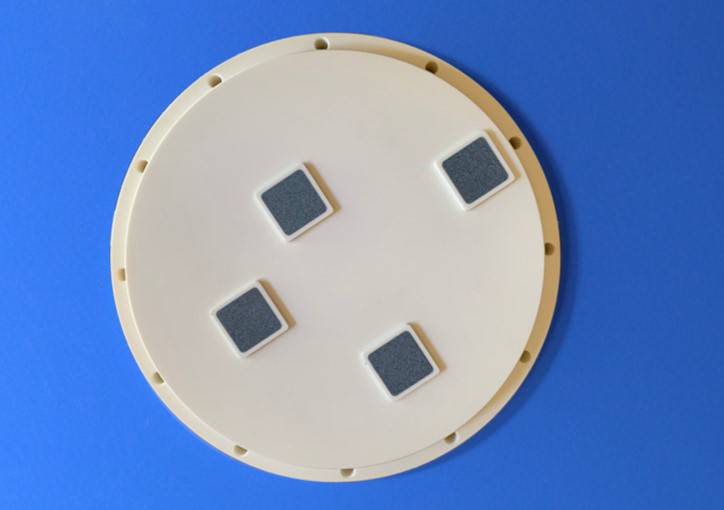

Le ceramiche di allumina di elevata purezza, comunemente note come ossido di alluminio (Al2O3), sono componenti integrali delle apparecchiature per la produzione di semiconduttori.Queste ceramiche sono rinomate per le loro eccezionali proprietà meccaniche ed elettriche, che le rendono ideali per una serie di applicazioni critiche.In particolare, vengono utilizzate nella fabbricazione di parti di cavità, flange di isolamento, piastre di lucidatura, mandrini per wafer e bracci di movimentazione.

L'elevata durezza e la resistenza all'usura dell'allumina assicurano che questi componenti possano sopportare le rigorose esigenze della produzione di semiconduttori.Inoltre, i bassi livelli di erosione e la resistenza alle alte temperature contribuiscono alla sua durata in ambienti in cui la stabilità termica è fondamentale.La resistenza alla corrosione e la bio-inerzia della ceramica ne aumentano ulteriormente l'idoneità all'uso nei processi sensibili dei semiconduttori.

Inoltre, la stabilità alle alte temperature e la conducibilità termica dell'allumina sono particolarmente vantaggiose nelle applicazioni ad alta temperatura, come la protezione delle termocoppie nelle misure ad alta temperatura.Precision Ceramics offre una gamma completa di tubi e isolatori ceramici avanzati, studiati su misura per queste esigenze specifiche, garantendo prestazioni e affidabilità ottimali nella produzione di semiconduttori.

Carburo di silicio (SiC)

Il carburo di silicio (SiC), noto anche come carborundum, è un materiale ceramico rinomato per l'eccezionale resistenza al calore e la forza meccanica, anche a temperature di 1400°C.Questo materiale è composto da tetraedri di atomi di carbonio e silicio, che formano un reticolo cristallino con forti legami che contribuiscono alla sua estrema durezza e durata.A differenza di molti altri materiali, il carburo di silicio non è suscettibile all'attacco di acidi, alcali o sali fusi fino a 800°C.In aria, forma un rivestimento protettivo di ossido di silicio a 1200°C, che gli permette di mantenere la sua integrità fino a 1600°C.

Le proprietà uniche del carburo di silicio lo rendono indispensabile in diverse applicazioni di produzione di semiconduttori.La sua elevata conducibilità termica, combinata con una bassa espansione termica e un'elevata resistenza, fornisce un'eccezionale resistenza agli shock termici, una caratteristica fondamentale per i componenti esposti a rapidi cambiamenti di temperatura.I componenti ceramici in carburo di silicio, privi di impurità ai bordi dei grani, mantengono la loro resistenza anche a temperature molto elevate, rendendoli ideali per i supporti dei vassoi per wafer e le palette nei forni per semiconduttori.

Nelle apparecchiature per semiconduttori, il carburo di silicio viene utilizzato in un'ampia gamma di componenti, tra cui piattaforme XY, piedistalli, anelli di messa a fuoco, piastre di lucidatura, mandrini per wafer, ventose per il vuoto, bracci di movimentazione, tubi per forni, barche per wafer e palette a sbalzo. Queste applicazioni sfruttano la purezza chimica del carburo di silicio, la sua resistenza agli attacchi chimici ad alte temperature e il mantenimento della forza in condizioni estreme. Inoltre, la sua conducibilità elettrica lo rende adatto all'uso in elementi riscaldanti a resistenza per forni elettrici e come componente chiave in termistori e varistori.

La versatilità e la robustezza delle ceramiche al carburo di silicio ne assicurano la costante importanza nell'industria dei semiconduttori, dove precisione e affidabilità sono fondamentali.

Nitruro di alluminio (AIN)

Le ceramiche in nitruro di alluminio (AIN) di elevata purezza sono fondamentali nelle applicazioni dei semiconduttori, in particolare come riscaldatori di wafer e mandrini elettrostatici. Ciò è dovuto principalmente alla loro eccezionale conducibilità termica, che supera quella di molti altri materiali utilizzati nelle apparecchiature per semiconduttori. La conducibilità termica dell'AIN è di circa 170-230 W/m-K, il che la rende uno dei migliori conduttori termici tra i materiali non metallici. Questa proprietà garantisce un'efficiente distribuzione del calore e un rapido controllo della temperatura, elementi fondamentali per mantenere costanti le condizioni di lavorazione durante la fabbricazione dei wafer.

Oltre alla sua conducibilità termica, l'AIN presenta una notevole resistenza al plasma. Questa caratteristica è fondamentale negli ambienti in cui si utilizzano processi di incisione e deposizione al plasma. La capacità del materiale di resistere all'esposizione al plasma senza subire degradazioni o contaminazioni contribuisce a mantenere l'integrità e la purezza dei dispositivi semiconduttori prodotti. Questo duplice vantaggio di elevata conducibilità termica e resistenza al plasma fa dell'AIN una scelta superiore per le applicazioni che richiedono una precisa gestione termica e stabilità ambientale.

L'uso dell'AIN nei riscaldatori per wafer e nei mandrini elettrostatici è ulteriormente rafforzato dalla sua stabilità meccanica e dal basso coefficiente di espansione termica. Questi attributi garantiscono che il materiale mantenga l'integrità dimensionale sotto stress termico, riducendo il rischio di deformazioni o crepe che potrebbero compromettere la precisione dei processi di produzione dei semiconduttori. Di conseguenza, le ceramiche AIN non sono solo funzionali ma anche affidabili, contribuendo all'efficienza e alla qualità complessiva della produzione di semiconduttori.

Nitruro di silicio (Si3N4)

Il nitruro di silicio (Si3N4) si distingue come materiale di punta nel regno delle ceramiche avanzate, vantando una combinazione impareggiabile di proprietà meccaniche, termiche ed elettriche. La sua eccezionale durezza e la notevole resistenza agli shock termici lo rendono un candidato ideale per le applicazioni in cui i materiali devono sopportare condizioni estreme senza compromettere le prestazioni. Il nitruro di silicio non solo supera le capacità ad alta temperatura della maggior parte dei metalli, ma presenta anche una resistenza superiore al creep e all'ossidazione, garantendo un'affidabilità a lungo termine in ambienti ad alta sollecitazione.

Nelle apparecchiature per semiconduttori, il nitruro di silicio è particolarmente apprezzato per la sua elevata tenacità alla frattura, che gli consente di resistere ai rigori dei processi produttivi di precisione. La sua resistenza all'usura fa sì che i componenti mantengano la loro integrità e precisione per lunghi periodi, riducendo la necessità di frequenti sostituzioni e manutenzioni. Inoltre, la resistenza alla corrosione del nitruro di silicio lo rende adatto all'uso in ambienti in cui l'esposizione a sostanze chimiche aggressive è inevitabile, prolungandone ulteriormente la durata operativa.

| Proprietà | Nitruro di silicio (Si3N4) |

|---|---|

| Durezza | Estremamente duro |

| Resistenza agli shock termici | Eccezionale |

| Resistenza all'usura | Elevata |

| Resistenza alla corrosione | Superiore |

| Capacità alle alte temperature | Supera la maggior parte dei metalli |

Le ceramiche al nitruro di silicio sono ampiamente utilizzate nelle piattaforme delle apparecchiature per semiconduttori, nei cuscinetti e in vari altri componenti critici. Queste applicazioni sfruttano le proprietà autolubrificanti del materiale, particolarmente vantaggiose in scenari ad alta temperatura e ad alto carico. In settori come quello aerospaziale, petrolifero e dell'ingegneria chimica, la capacità del nitruro di silicio di resistere all'usura meccanica, alla corrosione e alle temperature estreme lo rende una scelta superiore rispetto alle parti metalliche tradizionali.

In sintesi, le proprietà uniche del nitruro di silicio lo rendono un materiale fondamentale nei settori che richiedono ceramiche ad alte prestazioni. La sua capacità di soddisfare i severi requisiti delle apparecchiature per semiconduttori e la sua versatilità in altre applicazioni ad alta sollecitazione ne sottolineano l'importanza nell'ingegneria moderna.

Panoramica della ceramica di precisione

Proprietà e classificazione delle ceramiche di precisione

Le ceramiche di precisione si distinguono per le loro proprietà uniche e sono classificate in due tipi principali: ceramiche strutturali e ceramiche funzionali. Le ceramiche strutturali sono rinomate per le loro robuste proprietà meccaniche, che comprendono un'elevata durezza, un'eccezionale resistenza all'abrasione e una forza di compressione superiore. Questi materiali sono progettati per resistere a condizioni estreme, come le alte temperature e gli shock termici, rendendoli indispensabili in ambienti in cui la durata e l'affidabilità sono fondamentali.

Le ceramiche funzionali, invece, sono caratterizzate da proprietà elettriche e magnetiche. Queste ceramiche sono progettate per svolgere funzioni specifiche, come l'elevata rigidità dielettrica e la resistenza agli shock termici, che sono fondamentali nelle applicazioni che richiedono un controllo e un funzionamento precisi. A differenza delle ceramiche ordinarie, che possono essere prive di questi attributi specializzati, le ceramiche di precisione sono progettate su misura per soddisfare le esigenze specifiche delle industrie avanzate.

La classificazione delle ceramiche di precisione può essere ulteriormente raffinata in base alla loro composizione chimica. I gruppi principali comprendono:

- Ceramica di silicato: Composti principalmente da silicio e ossigeno, con altri elementi come alluminio e magnesio. Queste ceramiche sono note per la loro stabilità termica e le proprietà di isolamento elettrico.

- Ceramica non ossidica: Realizzate con materiali che non contengono ossigeno nella loro struttura primaria, come il carburo di silicio e il nitruro di boro. Queste ceramiche presentano spesso un'elevata conducibilità termica e resistenza meccanica.

- Ceramica ossidica: Composte da ossidi di vari metalli, tra cui l'ossido di alluminio (allumina) e l'ossido di zirconio. Questi materiali sono apprezzati per le loro eccellenti proprietà dielettriche e la stabilità alle alte temperature.

| Tipo di ceramica | Composizione primaria | Proprietà principali |

|---|---|---|

| Ceramica di silicato | SiO₂, Al₂O₃, MgO | Stabilità termica, isolamento elettrico |

| Ceramica non ossidica | SiC, BN | Elevata conducibilità termica, resistenza meccanica |

| Ceramica ossidica | Al₂O₃, ZrO₂ | Eccellenti proprietà dielettriche, stabilità alle alte temperature |

Questa classificazione dettagliata sottolinea le diverse applicazioni e capacità delle ceramiche di precisione, che si adattano perfettamente ai requisiti complessi ed esigenti delle apparecchiature per semiconduttori.

Processo di produzione della ceramica di precisione

Il processo di produzione delle ceramiche di precisione è complesso e a più fasi, meticolosamente progettato per garantire la produzione di componenti di alta qualità per le applicazioni dei semiconduttori. Il processo inizia con la miscelazione delle materie prime, dove viene creata una miscela precisa di polveri ceramiche e additivi per ottenere le proprietà desiderate. Successivamente, la miscela viene sottoposta a granulazione una fase che migliora la fluidità e la compattabilità della polvere, rendendola più facile da maneggiare durante le operazioni successive.

Successivamente, la polvere granulata viene sottoposta a stampaggio di billette dove viene modellata nella forma grezza del prodotto finale. Questo avviene tipicamente attraverso tecniche come la pressatura o lo stampaggio a iniezione, che compattano la polvere in un corpo verde. Il corpo verde viene poi sottoposto a lavorazione della billetta che prevede la rifilatura e l'affinamento della forma per soddisfare le specifiche esatte richieste dalle apparecchiature per semiconduttori.

La fase più critica del processo è la la sinterizzazione in cui il corpo verde viene riscaldato ad alta temperatura in un ambiente controllato. Durante la sinterizzazione, i componenti volatili, come l'umidità e gli additivi organici, vengono rimossi e le particelle di ceramica si uniscono per formare una struttura densa e resistente. Il ritiro che si verifica durante questo processo è gestito con attenzione attraverso l'uso di un coefficiente di ritiro, che consente di calcolare con precisione le dimensioni finali del pezzo.

Una volta sinterizzato, il pezzo in ceramica viene sottoposto a finitura una serie di operazioni di lavorazione che perfezionano la superficie e le dimensioni per soddisfare le rigorose tolleranze richieste per le applicazioni dei semiconduttori. Queste operazioni, che comprendono la rettifica, la fresatura, la foratura e la lucidatura, sono spesso eseguite utilizzando utensili diamantati o ultrasuoni a causa della durezza e della fragilità del materiale. La fase finale del processo è il test di qualità in cui il pezzo viene ispezionato per verificare la presenza di difetti e l'accuratezza dimensionale, seguito dal trattamento superficiale per migliorarne le prestazioni e la durata negli ambienti difficili della produzione di semiconduttori.

Prodotti correlati

- Piastra in ceramica di zirconio stabilizzata con ittrio lavorata di precisione per l'ingegneria di ceramiche fini avanzate

- Composito ceramico di nitruro di boro conduttivo BN per applicazioni avanzate

- Parti ceramiche avanzate di nitruro di boro (BN) per ingegneria fine

- Perno di posizionamento in ceramica di allumina avanzata (Al₂O₃) con smusso dritto per applicazioni di precisione

- Barra in ceramica di zirconia stabilizzata di precisione per l'ingegneria di ceramiche avanzate fini

Articoli correlati

- Liberare la potenza delle piastre ottiche al quarzo: Applicazioni e vantaggi

- Uno studio approfondito sulle presse isostatiche: Tipi, applicazioni e vantaggi

- Forni dentali La soluzione perfetta per la lavorazione della porcellana

- Gli ultimi progressi nei forni per la sinterizzazione della zirconia per applicazioni dentali

- Le 5 principali caratteristiche di un forno di sinterizzazione di zirconio di alta qualità