Introduzione all'LPCVD

Definizione e importanza

La deposizione di vapore chimico a bassa pressione (LPCVD) è una tecnologia fondamentale nella produzione di semiconduttori, in quanto svolge un ruolo centrale nella deposizione precisa di film sottili sulle superfici dei chip. Questa tecnica è indispensabile per la fabbricazione di circuiti integrati, in quanto garantisce che gli strati applicati siano uniformi e di alta qualità. L'importanza dell'LPCVD risiede nella sua capacità di depositare diversi materiali, come l'ossido di silicio, il nitruro di silicio e i film metallici, che sono fondamentali per migliorare le prestazioni, l'affidabilità e la funzionalità dei chip.

Nel campo della produzione di semiconduttori, la precisione e il controllo offerti dall'LPCVD sono impareggiabili. Il processo prevede l'introduzione di precursori gassosi a basse pressioni, il che aumenta la velocità di reazione e l'omogeneità dei film depositati. Questo controllo meticoloso delle reazioni chimiche garantisce che i film sottili risultanti siano privi di difetti e possiedano le proprietà elettriche e meccaniche desiderate.

Inoltre, l'LPCVD non si limita alla deposizione di film isolanti e protettivi come l'ossido di silicio e il nitruro di silicio. Si estende anche all'introduzione di atomi di impurità, come boro e fosforo, attraverso tecnologie di drogaggio. Questa capacità è essenziale per modulare la conduttività del silicio, influenzando così la velocità e il consumo energetico dei chip. Inoltre, l'LPCVD viene impiegato per la deposizione di film metallici conduttivi, come il tungsteno e il titanio, che sono fondamentali per creare le interconnessioni che facilitano la comunicazione all'interno del chip.

In sintesi, la LPCVD è una tecnologia poliedrica che è alla base delle funzionalità avanzate dei moderni semiconduttori. La sua capacità di produrre film sottili precisi e di alta qualità e di modulare le proprietà dei materiali la rende uno strumento indispensabile nell'industria dei semiconduttori.

Applicazioni nella deposizione di film sottili

La deposizione da vapore chimico a bassa pressione (LPCVD) è fondamentale per la deposizione di una miriade di film sottili, tra cui ossido di silicio, nitruro di silicio e film metallici, indispensabili per migliorare le prestazioni dei chip e garantirne l'affidabilità. Questi film svolgono diverse funzioni critiche nei dispositivi a semiconduttore, come l'isolamento, la protezione e il miglioramento della conduttanza.

La versatilità dell'LPCVD si estende oltre i semiconduttori a diverse altre applicazioni. Ad esempio, nel settore ottico, l'LPCVD viene utilizzato per creare rivestimenti che migliorano proprietà come la trasmissione, la rifrazione e la riflessione. Questa tecnologia è alla base dei filtri ultravioletti (UV) degli occhiali da vista e del vetro antiriflesso utilizzato nelle foto incorniciate. Inoltre, i film sottili ceramici prodotti tramite LPCVD presentano proprietà anticorrosive, dure e isolanti, che li rendono ideali per l'uso in sensori, circuiti integrati e progetti più complessi.

Inoltre, la capacità di LPCVD di depositare strutture ultra-piccole e "intelligenti" apre nuove frontiere nella tecnologia. Ciò include lo sviluppo di componenti avanzati come batterie, celle solari, sistemi di somministrazione di farmaci e persino computer quantistici. La precisione e il controllo offerti da LPCVD assicurano che queste strutture siano funzionali e durevoli, spingendo i confini di ciò che è possibile fare nella tecnologia moderna.

In sintesi, il ruolo dell'LPCVD nella deposizione di film sottili non si limita alla produzione di semiconduttori, ma si estende a più settori, contribuendo allo sviluppo di materiali e dispositivi innovativi e ad alte prestazioni.

Tecnologia LPCVD

Film di ossido di silicio e nitruro di silicio

La deposizione da vapore chimico a bassa pressione (LPCVD) è rinomata per la sua capacità di produrre film di ossido di silicio (SiO₂) e nitruro di silicio (Si₃N₄) di alta qualità, indispensabili per l'isolamento e la protezione dei chip dei semiconduttori. Questi film sono fondamentali non solo per le loro proprietà dielettriche, ma anche per le loro robuste caratteristiche meccaniche e chimiche.

I film di nitruro di silicio, in particolare, hanno suscitato grande attenzione per le loro applicazioni versatili nei sistemi elettronici e ottici. Questi film amorfi presentano un'eccezionale adesione al silicio (Si) e al biossido di silicio (SiO₂), che li rende una scelta eccellente come barriere di diffusione contro le molecole d'acqua e gli ioni di sodio, due fonti primarie di corrosione e instabilità nella microelettronica. Questa proprietà è ulteriormente rafforzata dalla loro elevata stabilità e inerzia chimica, fondamentali per la progettazione di dispositivi biochimici e biomedici affidabili.

Inoltre, le proprietà meccaniche dei film di nitruro di silicio sono degne di nota. Possiedono elevati valori di durezza (~19 GPa) e di modulo di Young (~150 GPa), rispettivamente circa 2-5 e 3 volte superiori a quelli del biossido di silicio. Questi attributi contribuiscono alla loro durata e resistenza alle sollecitazioni meccaniche, rendendoli ideali per i rivestimenti protettivi dei circuiti integrati.

Nel dominio ottico, i film di nitruro di silicio offrono un elevato indice di rifrazione che può essere adattato a varie applicazioni, spaziando da quello del nitruro di silicio (nD = 2) a quello del silicio amorfo (nD = 3,5). Questa sintonia, unita al basso assorbimento ottico negli intervalli spettrali del visibile e dell'infrarosso, li rende adatti a una miriade di applicazioni ottiche, tra cui i rivestimenti antiriflesso per le celle solari al silicio, la fabbricazione di guide d'onda ottiche e la progettazione di nuovi dispositivi fotonici e optoelettronici.

Le proprietà dei film di nitruro di silicio dipendono anche dalle condizioni di deposizione, in particolare da tecniche come la Plasma Enhanced Chemical Vapor Deposition (PECVD). La PECVD offre il vantaggio di basse temperature di deposizione (<400°C), che consentono di ottenere film con una densità minima di fori di spillo, un'eccellente uniformità e una copertura superiore dei gradini. Queste caratteristiche rendono i film di nitruro di silicio depositati tramite PECVD una scelta preferenziale per lo strato protettivo finale dei circuiti integrati, nonché per le applicazioni che richiedono rivestimenti resistenti all'usura e alla corrosione, passivazione superficiale, isolamento interstrato e capacità dielettrica.

Tecnologia di drogaggio

La deposizione di vapore chimico a bassa pressione (LPCVD) svolge un ruolo fondamentale nella produzione di semiconduttori introducendo atomi di impurità come boro e fosforo nel substrato di silicio. Questo processo, noto come drogaggio, è essenziale per modulare la conduttività elettrica del silicio, influenzando così parametri critici come la velocità del chip e il consumo energetico.

Il drogaggio con boro aumenta la conduttività di tipo p, mentre il fosforo promuove la conduttività di tipo n. Queste regolazioni sono fondamentali per creare le proprietà elettroniche necessarie all'interno dei dispositivi a semiconduttore, consentendo funzioni quali transistor e diodi. Il controllo preciso dei livelli di drogaggio assicura che i chip risultanti possano funzionare in modo efficiente in condizioni diverse, ottimizzando sia le prestazioni che il consumo energetico.

Inoltre, l'uniformità e la precisione delle tecniche di drogaggio LPCVD sono fondamentali. Qualsiasi variabilità nel processo di drogaggio può portare a incoerenze nelle prestazioni dei chip, incidendo sull'affidabilità e sulla resa complessiva della produzione di semiconduttori. Pertanto, la capacità di LPCVD di fornire distribuzioni omogenee di drogaggio su wafer di grandi dimensioni rappresenta un vantaggio significativo, in particolare nel contesto dei moderni circuiti integrati ad alta densità.

In sintesi, la tecnologia di drogaggio LPCVD non è un semplice processo additivo, ma un aspetto fondamentale dell'ingegneria dei semiconduttori, che influisce direttamente sulla funzionalità e sull'efficienza dei prodotti elettronici finali.

Deposizione di film metallici

La deposizione da vapore chimico a bassa pressione (LPCVD) svolge un ruolo fondamentale nella deposizione di film metallici come il tungsteno e il titanio, che servono come canali conduttivi critici per le interconnessioni dei chip. Questo processo prevede l'uso di ioni carichi, spesso sotto forma di fasci di elettroni, che bombardano il materiale del substrato all'interno di una camera a vuoto. Quando i fasci di elettroni evaporano il materiale di partenza, questo si solidifica in un sottile rivestimento metallico sulla superficie del substrato, garantendo una deposizione precisa e uniforme.

Le applicazioni della deposizione di film metallici sottili sono vaste e variegate e spaziano dalla produzione di semiconduttori, ai sistemi a fibre ottiche, ai sistemi laser industriali, all'elettronica medica e alle applicazioni ottiche e di imaging avanzate. Nella produzione di semiconduttori, questi film metallici sono indispensabili per migliorare la conduttività e l'affidabilità dei circuiti integrati. La tecnica di evaporazione a fascio di elettroni, in particolare, offre una soluzione versatile per il deposito di materiali sia metallici che dielettrici, rendendola adatta a una serie di applicazioni tra cui i processi lift-off, i contatti ohmici, l'isolamento e i rivestimenti ottici.

Uno dei vantaggi principali dell'LPCVD nella deposizione di film metallici è la capacità di mantenere una bassa pressione in camera, che riduce al minimo il rischio di reazioni chimiche tra i gas di fondo e il processo di film. Questo ambiente controllato garantisce l'integrità e l'alta qualità dei film metallici depositati, che sono essenziali per le prestazioni e la durata dei dispositivi elettronici.

Principi di funzionamento di LPCVD

Controllo della reazione chimica

Nel regno della deposizione di vapore chimico a bassa pressione (LPCVD), la meticolosa orchestrazione delle reazioni chimiche è fondamentale. Questo processo si basa sulla gestione precisa di cinque fasi critiche: erogazione del gas, adsorbimento, reazione, deposizione e rimozione del gas residuo. Ogni fase è intricata e garantisce la formazione di film sottili di alta qualità, essenziali per i dispositivi a semiconduttore.

La fase di erogazione del gas prevede l'introduzione di precursori gassosi nella camera di reazione a bassa pressione. Questo ambiente a bassa pressione è fondamentale perché aumenta la velocità e l'omogeneità delle reazioni, riducendo al minimo la probabilità di reazioni collaterali indesiderate e garantendo una deposizione uniforme del film.

Dopo l'erogazione del gas, le molecole del precursore si adsorbono sulla superficie del substrato. Questo processo di adsorbimento è un equilibrio delicato, in cui le molecole devono attaccarsi al substrato senza formare ammassi che potrebbero interrompere l'uniformità del film.

Una volta adsorbite, le molecole dei precursori subiscono reazioni chimiche per formare nuovi composti. Queste reazioni sono attentamente controllate per garantire il raggiungimento delle proprietà desiderate del film, come spessore, densità e composizione. Segue la fase di deposizione, in cui i prodotti di reazione si depositano sul substrato, formando il film sottile.

Infine, la fase di rimozione dei gas residui è essenziale per mantenere la stabilità del processo. I gas e i sottoprodotti non reagiti vengono spurgati dalla camera per evitare la contaminazione e garantire la purezza del film depositato. Questo controllo meticoloso di ogni fase garantisce la produzione di film sottili di alta qualità che sono parte integrante delle prestazioni e dell'affidabilità dei dispositivi a semiconduttore.

Trasporto di gas

Nel campo della deposizione di vapore chimico a bassa pressione (LPCVD), il trasporto efficiente dei precursori gassosi è un aspetto critico che influenza direttamente la qualità e l'omogeneità dei film depositati. Questi precursori, tipicamente introdotti a pressioni significativamente inferiori a quella atmosferica, svolgono un ruolo fondamentale nel migliorare la velocità e l'uniformità delle reazioni chimiche che avvengono sulla superficie del substrato.

L'ambiente a bassa pressione all'interno della camera LPCVD è controllato meticolosamente per garantire che i precursori gassosi possano diffondersi più liberamente e uniformemente sul substrato. Questa diffusione è fondamentale perché riduce al minimo la probabilità di punti caldi di reazione, favorendo così uno spessore e una composizione del film più uniformi. La pressione ridotta non solo accelera la cinetica di reazione, ma facilita anche la rimozione dei sottoprodotti e dei gas non reagiti, mantenendo la pulizia e l'integrità del processo di deposizione.

Per illustrare ulteriormente l'importanza del trasporto dei gas in LPCVD, si considerino i seguenti punti chiave:

-

Controllo della pressione: La pressione all'interno della camera LPCVD è tipicamente mantenuta nell'intervallo tra 0,1 e 10 Torr. Questo regime di bassa pressione consente un'efficiente diffusione del gas e minimizza il percorso libero medio delle molecole di gas, garantendo che raggiungano il substrato in modo uniforme.

-

Gestione del flusso di gas: Il controllo preciso delle portate di gas è essenziale. Ciò comporta l'uso di controllori di flusso di massa (MFC) per dosare l'introduzione dei precursori, garantendo il mantenimento di concentrazioni ottimali per le reazioni chimiche desiderate.

-

Miscelazione e omogeneità: La corretta miscelazione dei precursori gassosi si ottiene grazie alla progettazione del reattore LPCVD. Tecniche come il flusso laminare e l'uso di deflettori aiutano a ottenere una distribuzione omogenea dei gas, fondamentale per una deposizione uniforme del film.

Gestendo meticolosamente il trasporto e la distribuzione dei precursori gassosi, i processi LPCVD possono raggiungere gli elevati livelli di precisione e coerenza richiesti dalla moderna produzione di semiconduttori.

Assorbimento e reazione

Durante il processo di deposizione di vapore chimico a bassa pressione (LPCVD), le molecole dei precursori, tipicamente composti gassosi, vengono introdotte a bassa pressione nella camera di reazione. Queste molecole migrano poi verso il substrato, che è la superficie dove verrà depositato il film sottile. Una volta raggiunto il substrato, le molecole del precursore si adsorbono sulla sua superficie, aderendo attraverso deboli forze di van der Waals o legami chimici più forti, a seconda della natura del precursore e del materiale del substrato.

Una volta adsorbite, queste molecole di precursori subiscono una serie di complesse reazioni chimiche. Queste reazioni possono comportare la rottura e la formazione di legami, con conseguente trasformazione delle molecole del precursore in nuovi composti che sono parte integrante della composizione del film sottile. Ad esempio, nella deposizione di film di ossido di silicio (SiO₂) o nitruro di silicio (Si₃N₄), le molecole dei precursori reagiscono con il substrato o tra loro per formare i composti desiderati.

Le reazioni che avvengono durante l'adsorbimento dipendono fortemente dalla temperatura e dalla pressione all'interno della camera di reazione. In genere, le temperature più elevate favoriscono reazioni più rapide e complete, mentre la bassa pressione contribuisce a garantire una distribuzione uniforme delle molecole dei precursori e dei prodotti di reazione. Questo ambiente controllato è fondamentale per la qualità e la consistenza del film depositato.

Inoltre, la natura del substrato può influenzare i processi di adsorbimento e reazione. Ad esempio, un substrato con un'elevata energia superficiale può attrarre e trattenere più efficacemente le molecole dei precursori, promuovendo reazioni più efficienti. Al contrario, un substrato con una bassa energia superficiale potrebbe richiedere un maggior numero di molecole di precursori o trattamenti superficiali aggiuntivi per ottenere lo stesso livello di deposizione del film.

In sintesi, le fasi di adsorbimento e reazione in LPCVD sono fondamentali per la formazione di film sottili di alta qualità. Gestendo attentamente le condizioni all'interno della camera di reazione, i produttori possono ottimizzare questi processi per ottenere le proprietà desiderate del film, essenziali per le prestazioni e l'affidabilità dei dispositivi a semiconduttore.

Deposizione e rimozione del gas

Nel processo di deposizione da vapore chimico a bassa pressione (LPCVD), la formazione di film sottili sul substrato è una fase critica. Questo processo comporta diverse fasi complesse, a partire dall'introduzione di precursori gassosi, il loro adsorbimento sul substrato e le successive reazioni chimiche che portano alla deposizione dei prodotti di reazione. La deposizione stessa è un evento meticolosamente controllato, in cui i composti appena formati si depositano uniformemente sulla superficie del substrato, garantendo lo spessore e le proprietà desiderate del film.

Tuttavia, il processo non è completo senza la rimozione dei gas e dei sottoprodotti non reagiti. Questi gas residui, se non gestiti in modo efficace, possono portare a difetti nel film depositato, compromettendo la qualità complessiva e la stabilità del dispositivo a semiconduttore. Pertanto, un robusto sistema di rimozione dei gas è essenziale per mantenere l'integrità del processo LPCVD. Questo sistema prevede in genere l'uso di pompe da vuoto e scrubber che estraggono in modo efficiente i gas non reagiti, garantendo che l'ambiente di deposizione rimanga stabile e favorevole alla formazione di film di alta qualità.

L'importanza di un'efficace rimozione dei gas non può essere sopravvalutata, poiché influisce direttamente sull'uniformità e sulla consistenza dei film depositati. Mantenendo un ambiente pulito e controllato, il processo LPCVD può ottenere la precisa deposizione di film sottile necessaria per la produzione di semiconduttori avanzati, contribuendo alle prestazioni e all'affidabilità dei chip finali.

Tipi di macchine LPCVD

LPCVD verticale

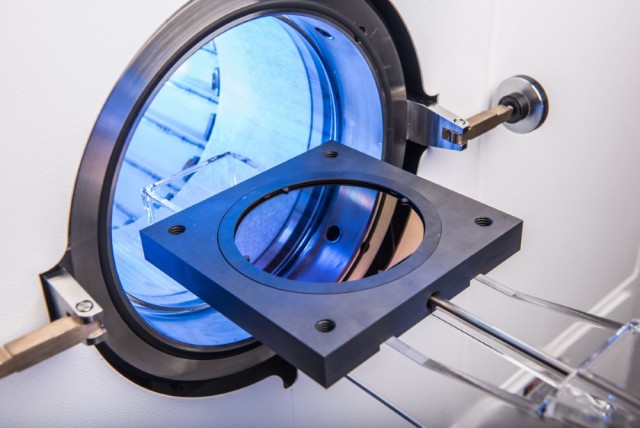

I sistemi verticali di deposizione di vapore chimico a bassa pressione (LPCVD) sono rinomati per la loro eccezionale uniformità e produttività, che li rende ideali per la produzione di semiconduttori su larga scala. Questi sistemi operano a pressioni subatmosferiche, consentendo un controllo preciso della temperatura e del flusso di gas, fondamentali per ottenere una deposizione di film sottile di alta qualità. La configurazione verticale di questi sistemi garantisce che il tasso di crescita sia limitato principalmente dalla reazione superficiale, che dipende fortemente dalla temperatura. Questa configurazione facilita inoltre un'eccellente uniformità all'interno del wafer, da wafer a wafer e da un ciclo all'altro, che è fondamentale per mantenere costante la qualità del prodotto.

L'orientamento verticale dei sistemi LPCVD è particolarmente vantaggioso per la produzione su larga scala, grazie alla capacità di gestire più wafer contemporaneamente, aumentando così la produttività. Questo design riduce al minimo il rischio di rimozione non uniforme del film, che può verificarsi nei sistemi che operano a temperature estremamente elevate. Mantenendo condizioni di processo ottimali, i sistemi LPCVD verticali possono raggiungere un equilibrio tra alta produttività e qualità superiore del film, rendendoli indispensabili nella moderna produzione di semiconduttori.

Inoltre, il controllo di precisione del processo LPCVD, che comprende l'erogazione del gas, l'adsorbimento, la reazione, la deposizione e la rimozione del gas residuo, garantisce che i film depositati soddisfino i severi requisiti della produzione di semiconduttori. Questo livello di controllo è essenziale per la produzione di chip ad alte prestazioni utilizzati in un'ampia gamma di dispositivi elettronici. La capacità di depositare diversi film sottili, come ossido di silicio, nitruro di silicio e film metallici, sottolinea ulteriormente la versatilità e l'importanza dei sistemi LPCVD verticali nell'industria dei semiconduttori.

LPCVD orizzontale

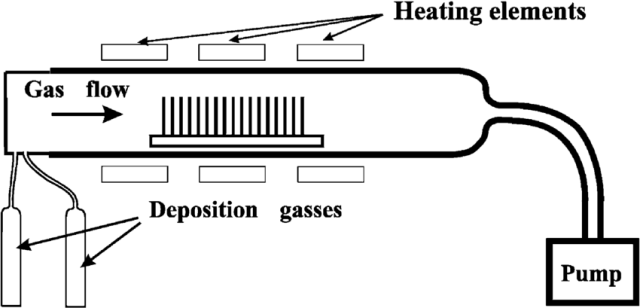

I sistemi orizzontali di deposizione da vapore chimico a bassa pressione (LPCVD) si distinguono per la loro semplicità ed economicità, che li rende ideali per la ricerca e lo sviluppo (R&S) su piccola scala o per applicazioni specializzate. A differenza delle loro controparti verticali, ottimizzate per la produzione su larga scala, i sistemi LPCVD orizzontali sono progettati per essere più adattabili e meno complessi. Questa adattabilità è particolarmente vantaggiosa in scenari in cui la flessibilità e la prototipazione rapida sono fondamentali.

La configurazione orizzontale di questi sistemi migliora il coefficiente di diffusione del gas e il percorso libero medio all'interno della camera di reazione. Questo miglioramento aumenta significativamente l'uniformità del film, l'uniformità della resistività e la capacità di riempire le trincee. L'ambiente a bassa pressione non solo accelera la velocità di trasporto del gas, ma facilita anche la rapida rimozione delle impurità e dei sottoprodotti di reazione, riducendo così al minimo l'autodoping e migliorando l'efficienza produttiva complessiva.

Inoltre, i sistemi LPCVD orizzontali non richiedono gas di trasporto, il che riduce significativamente il rischio di contaminazione delle particelle. Ciò li rende particolarmente interessanti per l'uso nella produzione di semiconduttori di alto valore, dove la deposizione di film sottili incontaminati è fondamentale. L'assenza di gas di trasporto si traduce anche in costi operativi inferiori e in una minore impronta ambientale, contribuendo ulteriormente alla loro economicità.

In sintesi, i sistemi LPCVD orizzontali offrono un mix equilibrato di efficienza, flessibilità ed economicità, che li rende la scelta preferita per gli ambienti di ricerca e sviluppo e per le esigenze di produzione specializzate. Le loro caratteristiche di progettazione uniche assicurano la deposizione di film di alta qualità, pur mantenendo un funzionamento snello ed economico.

Il futuro di LPCVD

Innovazioni tecnologiche

I continui progressi nella progettazione delle apparecchiature e nei parametri di processo sono fondamentali per perfezionare la precisione e l'efficienza dei sistemi LPCVD (Low Pressure Chemical Vapor Deposition). Queste innovazioni non sono semplicemente incrementali, ma trasformative, con l'obiettivo di superare i limiti del possibile nella produzione di semiconduttori.

Una delle principali aree di interesse è l'ottimizzazione delle geometrie dei reattori. I tradizionali sistemi LPCVD verticali e orizzontali vengono ripensati con nuovi design che migliorano l'uniformità del flusso di gas e riducono le zone morte all'interno del reattore. Ciò garantisce che ogni wafer riceva uno strato di deposizione uniforme, migliorando così la resa e la qualità complessiva dei dispositivi a semiconduttore.

Parallelamente, è in atto uno sforzo concertato per integrare sistemi di automazione e controllo avanzati. Questi sistemi sfruttano l'intelligenza artificiale e gli algoritmi di apprendimento automatico per regolare dinamicamente i parametri di processo in tempo reale. Ad esempio, i modelli predittivi guidati dall'intelligenza artificiale possono anticipare e mitigare le potenziali deviazioni del processo, garantendo che il processo di deposizione rimanga stabile ed entro le specifiche desiderate.

Inoltre, lo sviluppo di nuovi materiali e precursori sta rivoluzionando l'LPCVD. I tradizionali film a base di silicio vengono integrati da nuovi materiali, come quelli bidimensionali e i dielettrici ad alto coefficiente k. Questi materiali offrono proprietà elettriche e termiche superiori. Questi materiali offrono proprietà elettriche e termiche superiori, consentendo la creazione di dispositivi semiconduttori più efficienti e potenti.

La sinergia tra questi progressi tecnologici sta guidando il futuro dell'LPCVD, rendendolo non solo una pietra miliare dell'attuale produzione di semiconduttori, ma anche un fattore chiave per la prossima generazione di dispositivi elettronici.

Nuove applicazioni

L'LPCVD non si sta limitando ai materiali semiconduttori tradizionali, ma si sta avventurando anche in ambiti all'avanguardia, in particolare con l'integrazione di materiali bidimensionali e dielettrici ad alto coefficiente k. Questi nuovi materiali rappresentano sfide uniche per la produzione di semiconduttori. Questi nuovi materiali presentano sfide e opportunità uniche, spingendo i confini di ciò che LPCVD può raggiungere.

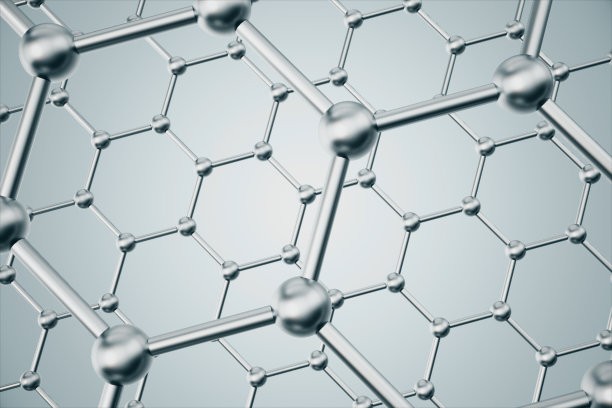

Materiali bidimensionali

L'esplorazione dei materiali bidimensionali, come il grafene e i dicalcogenuri di metalli di transizione (TMD), sta rivoluzionando l'industria dei semiconduttori. Questi materiali offrono eccezionali proprietà elettriche e termiche, che li rendono ideali per i dispositivi di prossima generazione. Il controllo preciso di LPCVD sulla deposizione di film sottili è fondamentale per la stratificazione uniforme e senza difetti di questi materiali, che spesso hanno uno spessore di pochi atomi. Questa capacità assicura che le intricate strutture richieste per transistor e sensori avanzati possano essere fabbricate con alta fedeltà.

Dielettrici high-k

I dielettrici high-k, materiali con un'elevata costante dielettrica, sono essenziali per migliorare le prestazioni e l'efficienza energetica dei transistor moderni. La capacità dell'LPCVD di depositare questi materiali con elevata uniformità e bassa densità di difetti è fondamentale per la loro effettiva integrazione nei dispositivi a semiconduttore. Utilizzando l'LPCVD, i produttori possono ottenere gli strati dielettrici necessari, sottili ma robusti, che migliorano l'isolamento del gate e riducono le correnti di dispersione. Questo aspetto è particolarmente importante in quanto i transistor continuano a ridursi e richiedono materiali con proprietà dielettriche superiori.

In sintesi, l'espansione dell'LPCVD in questi nuovi materiali non solo dimostra la sua versatilità, ma la posiziona anche come elemento chiave per le future innovazioni nei semiconduttori.

Prodotti correlati

- Macchina per forni a tubo per deposizione chimica da vapore potenziata al plasma rotante inclinato PECVD

- Sistema RF PECVD Deposizione Chimica da Vapore Potenziata da Plasma a Radiofrequenza RF PECVD

- Macchina per Forno a Tubo per Deposizione Chimica da Vapore Potenziata da Plasma Rotante Inclinato PECVD

- Sistema di reattore per macchine per la deposizione chimica da vapore di plasma a microonde MPCVD per laboratorio e crescita di diamanti

- Sistema di apparecchiature per deposizione chimica da vapore CVD Forno a tubo PECVD con gassificatore a liquido Macchina PECVD