Capire il principio del forno elettrico ad arco sommerso

Il forno elettrico sommerso forno elettrico ad arco noto anche come forno ad arco di resistenza, utilizza sia il calore generato dalla resistenza della carica sia il calore prodotto dall'arco tra l'elettrodo e la carica. Questo meccanismo di riscaldamento unico è fondamentale in vari processi metallurgici, in particolare nella fusione dei metalli senza alterarne le proprietà chimiche.

Composizione e principio di funzionamento

Il forno ad arco sommerso è costruito utilizzando come materia prima un minerale ad alta resistività. Durante il funzionamento, la parte inferiore dell'elettrodo è tipicamente immersa nella carica. I componenti chiave del forno ad arco sommerso comprendono:

- Sistema di alimentazione: Comprende il trasformatore del forno ad arco sommerso, il conduttore ad alta corrente (rete corta), l'elettrodo, il corpo del forno elettrico, il sistema di raffreddamento, il sistema di alimentazione, il sistema di scarico e il sistema di rimozione della polvere.

Composizione della carica

Il componente principale della carica durante la fusione dei metalli in un forno ad arco è costituito da rottami di acciaio, integrati da pellet di minerale di ferro. Il riciclaggio dell'acciaio nei forni elettrici ad arco richiede una qualità specifica del materiale, tra cui:

- impurità minime di metalli non ferrosi

- Bassi livelli di ossidazione, senza ruggine

- Contenuto di fosforo non superiore allo 0,05%.

Inoltre, si registra una tendenza crescente all'utilizzo di prodotti di lavorazione del minerale di ferro primario, come il ferro spugnoso e i pellet metallizzati nei forni elettrici ad arco.

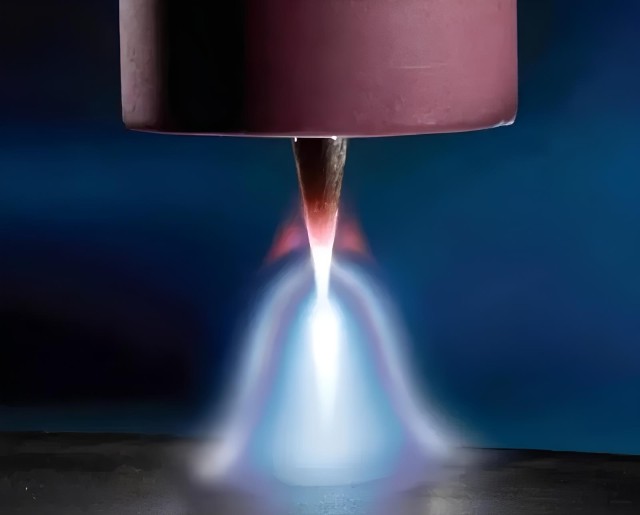

Forno fusorio ad arco

Il forno fusorio ad arco funziona secondo principi simili a quelli di una saldatrice ad arco, in cui viene generato un arco elettrico tra due elettrodi. Questo arco ad alta energia produce temperature comprese tra 3.000 e 7.000 gradi Celsius, formando un gas altamente ionizzato noto come "plasma". Il plasma può essere diretto con precisione su un campione di materiale.

Tipi di forni fusori ad arco e applicazioni

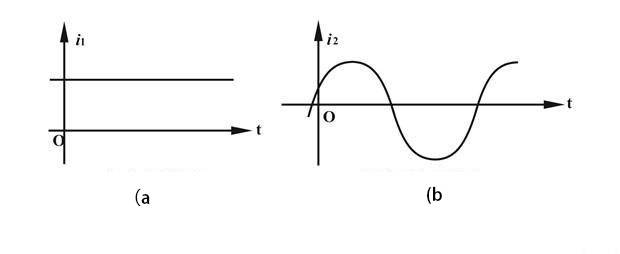

I forni di fusione ad arco sono di vari tipi, principalmente classificati in forni elettrici a corrente alternata (CA) e a corrente continua (CC). Questi forni sono fondamentali nei processi metallurgici, in particolare nella produzione di acciaio, dove vengono utilizzati per fondere il minerale metallico o i rottami metallici senza alterarne le proprietà chimiche.

Conclusione

Il principio del forno elettrico ad arco sommerso svolge un ruolo cruciale nella metallurgia moderna, consentendo di fondere in modo efficiente i metalli mantenendone l'integrità chimica. Grazie ai progressi tecnologici e alla crescente adozione di forni dal design innovativo, il processo di fusione ad arco continua a guidare il progresso dell'industria siderurgica.

Tipi di forni elettrici

I forni elettrici svolgono un ruolo cruciale in vari processi industriali, fornendo le alte temperature necessarie per la preparazione e la produzione dei materiali. Questa sezione esamina i due tipi principali di forni elettrici: quelli a corrente alternata (AC) e quelli a corrente continua (DC). Ne evidenzieremo le differenze e le applicazioni, concentrandoci sul modo in cui contribuiscono a vari processi industriali.

Forni elettrici a corrente alternata (CA)

I forni elettrici a corrente alternata sono ampiamente utilizzati nei processi industriali per la loro versatilità e affidabilità. Questi forni funzionano utilizzando la corrente alternata per generare calore. Sono comunemente impiegati in applicazioni quali:

-

Fusione di metalli: I forni elettrici a corrente alternata sono comunemente utilizzati per la fusione dei metalli e sono quindi un componente fondamentale nei processi di raffinazione dei metalli.

-

Grafitizzazione: Il forno di grafitizzazione di tipo Acheson si basa sulla tecnologia CA. Sebbene i forni a corrente alternata siano stati lo standard del settore per molti anni, presentano alcune limitazioni rispetto ai forni a corrente continua.

Vantaggi dei forni elettrici CA:

-

Ampia applicazione: I forni elettrici in c.a. sono adatti a diverse applicazioni industriali, tra cui la fusione dei metalli e la grafitizzazione.

-

Tecnologia comprovata: I forni elettrici a corrente alternata sono stati ampiamente utilizzati e perfezionati nel corso degli anni, il che li rende una scelta affidabile per i processi di riscaldamento industriale.

Forni elettrici a corrente continua (DC)

I forni elettrici a corrente continua si sono affermati come un'opzione più avanzata rispetto ai forni a corrente alternata, offrendo diversi vantaggi in termini di capacità, qualità del prodotto e consumo energetico. Questi forni funzionano utilizzando la corrente continua per generare calore. Sono comunemente impiegati in applicazioni quali:

-

Grafitizzazione: I forni elettrici a corrente continua hanno rivoluzionato il processo di grafitizzazione, offrendo notevoli vantaggi rispetto ai forni a corrente alternata.

-

Forni al plasma: Nei forni al plasma vengono utilizzati diversi plasmatroni a corrente continua, che garantiscono un riscaldamento più omogeneo, soprattutto nelle operazioni su larga scala.

Vantaggi dei forni elettrici a corrente continua:

-

Grande capacità: I forni elettrici a corrente continua offrono una capacità maggiore rispetto ai forni a corrente alternata, rendendoli adatti a processi industriali di grandi dimensioni.

-

Migliore qualità del prodotto: I forni elettrici a corrente continua contribuiscono a migliorare la qualità dei prodotti grazie alla loro tecnologia avanzata e al preciso controllo della temperatura.

-

Efficienza energetica: I forni elettrici a corrente continua hanno un consumo energetico inferiore rispetto ai forni a corrente alternata, con conseguente risparmio economico e riduzione dell'impatto ambientale.

Tipi di forni elettrici ad arco in corrente continua:

-

Disposizione a singolo anodo metallico: In questa disposizione, un singolo anodo metallico è posizionato sul fondo del forno. È raffreddato ad acqua per evitare il surriscaldamento.

-

Focolare conduttore con rivestimento in C-MgO: L'anodo funge da focolare conduttore, rivestito di C-MgO. Il raffreddamento avviene tramite circolazione d'aria.

-

Barre di metallo come anodo: Le barre metalliche fungono da anodo, inserite nella massa di MgO.

-

Fogli sottili come anodo: Le lastre sottili fungono da anodo, anch'esse inglobate nella massa di MgO.

I forni elettrici sono una componente fondamentale di vari processi industriali, in quanto forniscono le alte temperature necessarie per la preparazione e la produzione dei materiali. Sia che utilizzino la tecnologia a corrente alternata che quella a corrente continua, questi forni svolgono un ruolo fondamentale nei moderni processi di produzione e raffinazione.

Principi di funzionamento e applicazioni

Esplorate i principi di funzionamento dei forni fusori ad arco e le loro diverse applicazioni in laboratorio. Discutete il significato delle modalità di riscaldamento ad arco e a induzione, sottolineando il loro ruolo nella fusione dei metalli, nel trattamento termico e nella ricerca caratteristica.

Il principio di funzionamento dei forni elettrici ad arco

I forni elettrici ad arco funzionano con corrente elettrica trifase. La fusione del metallo in un forno ad arco avviene formando un arco elettrico tra gli elettrodi grafitizzati e la carica da fondere. Un'apparecchiatura di questo tipo è chiamata forno ad arco rettilineo. Esistono anche forni elettrici ad arco ad azione indiretta, in cui l'arco si trova a una certa distanza dal metallo riscaldato.

L'uso del vuoto nei forni elettrici ad arco e a induzione consente la fusione di metalli refrattari e la produzione di leghe speciali resistenti alla corrosione e al calore. Il forno ad arco sottovuoto presuppone che l'arco elettrico bruci a pressione ridotta e che la temperatura sia di 3700 °C. I forni elettrici ad arco di questo tipo richiedono una corrente costante, che garantisce la stabilità della combustione degli elettrodi. Si tratta principalmente di un forno ad arco rettilineo in cui la funzione di catodo è svolta dall'elettrodo e la carica da fondere è l'anodo.

La fusione dell'acciaio nei forni elettrici ad arco è uno dei due metodi principali:

- Altri aspetti

- Fusione di elementi in lega: Il forno a induzione ha un tasso di recupero del metallo più elevato rispetto al forno ad arco.

- Rapporto di bruciatura della fusione di elementi in lega: È inferiore nel processo con forno a induzione rispetto a quello con forno ad arco.

Preoccupazioni ambientali: I forni a induzione sono migliori per l'ambiente, in parte perché la produzione di acciaio con forni ad arco produce molti residui, gas di scarico, rumore ed energia. Poiché in un forno a induzione non vengono utilizzati elettrodi di grafite, non c'è accumulo di carbonio.

Principio di funzionamento e metodo di utilizzo del forno fusorio in laboratorio

Il forno fusorio può essere suddiviso in forno fusorio ad arco e forno ad induzione in base al metodo di riscaldamento.

Il forno fusorio è utilizzato principalmente per la fusione dei metalli, il trattamento termico e la ricerca caratteristica dei laboratori. La fusione è il processo di fusione del metallo solido in liquido attraverso il forno di riscaldamento e di rinvenimento. È anche uno dei processi di produzione della fusione. La fusione e il raffreddamento dei metalli comportano complessi processi di cristallizzazione che possono alterare significativamente le proprietà del metallo. Il forno di fusione ha due modalità di riscaldamento: ad arco e a induzione.

Vantaggi dei forni fusori ad arco

I forni fusori ad arco offrono diversi vantaggi nel processo di produzione dell'acciaio, che li rendono una scelta privilegiata per molte industrie. Approfondiamo questi vantaggi:

Dimensioni e potenza maggiori

Uno dei vantaggi principali dei forni fusori ad arco è la loro notevole dimensione e capacità di potenza. Rispetto ad altri tipi di forni fusori, i forni ad arco tendono ad essere più grandi e più potenti. Questa caratteristica consente loro di gestire grandi quantità di rottami d'acciaio e di fonderli in modo efficiente.

Costruzione rapida e rapido recupero dei costi

I forni ad arco sono noti per il loro processo di costruzione relativamente rapido rispetto ad altri tipi di forni. Questa rapida messa a punto consente una più rapida implementazione e integrazione negli impianti di produzione dell'acciaio. Inoltre, la rapidità di costruzione si traduce in un rapido recupero dei costi, rendendo i forni ad arco un'opzione economicamente valida per i produttori di acciaio.

Controllo preciso della temperatura

Il controllo della temperatura è fondamentale nei processi di produzione dell'acciaio per garantire la qualità e le proprietà desiderate del prodotto finale. I forni fusori ad arco eccellono in questo aspetto grazie ai precisi meccanismi di controllo della temperatura. Gli operatori possono regolare con precisione la temperatura all'interno del forno, consentendo condizioni di fusione ottimali e una qualità costante dell'acciaio.

Versatilità nella fusione di vari acciai

I forni ad arco sono in grado di fondere diversi tipi di acciai, compresi quelli contenenti elementi refrattari come il tungsteno (W) e il molibdeno (Mo). Questa capacità consente di produrre un'ampia gamma di composizioni di acciaio su misura per le specifiche esigenze industriali. Inoltre, i forni ad arco sono in grado di rimuovere efficacemente i gas e le inclusioni tossiche e di disossidare e desolforare l'acciaio fuso, contribuendo a migliorare la purezza del prodotto.

Vantaggi ambientali

Oltre ai vantaggi operativi, i forni fusori ad arco offrono benefici ambientali. Essi rappresentano un mezzo efficiente per ridurre significativamente le emissioni di carbonio nella produzione di acciaio rispetto ai metodi tradizionali. Utilizzando la migliore tecnologia di controllo disponibile (BACT) e la tecnologia di controllo massima realizzabile (MACT), i forni ad arco possono catturare, controllare e ridurre efficacemente le emissioni, allineandosi agli obiettivi di sostenibilità e agli standard normativi.

Elevata flessibilità

I forni ad arco dimostrano un'elevata flessibilità nei processi produttivi, consentendo un funzionamento continuo o intermittente a seconda delle necessità. Questa flessibilità consente ai produttori di acciaio di adattarsi in modo efficiente ai vari livelli di domanda e ai requisiti di produzione. Sia che si tratti di una produzione di massa continua o di produzioni specializzate intermittenti, i forni fusori ad arco offrono la versatilità necessaria per soddisfare le diverse esigenze operative.

In sintesi, i forni fusori ad arco si distinguono per le dimensioni e la capacità di potenza maggiori, la rapidità di costruzione, il controllo preciso della temperatura, la versatilità nella fusione di vari acciai, i vantaggi ambientali e l'elevata flessibilità nella produzione. Questi vantaggi rendono i forni ad arco la scelta preferita dai produttori di acciaio che cercano soluzioni efficienti e sostenibili per la produzione di acciaio.

Forno elettrico ad arco: applicazione nell'industria siderurgica

Il forno elettrico ad arco e le sue funzionalità

Il forno elettrico ad arco (EAF) è una pietra miliare nell'arsenale dei forni fusori dell'industria siderurgica. La sua funzione principale consiste nell'utilizzare l'energia elettrica per fondere i rottami metallici, facilitando così i processi di produzione dell'acciaio. Operando a temperature impressionanti, fino a 3000°F, questi forni assicurano un controllo preciso della temperatura, fondamentale per la sicurezza e l'efficienza.

Vantaggi dei forni elettrici ad arco per la produzione di acciaio

Versatilità industriale

I forni elettrici ad arco presentano un'ampia gamma di dimensioni adatte alle varie esigenze industriali. Si va dalle piccole unità con capacità di poche decine di grammi, comunemente presenti nei laboratori di ricerca e negli studi dentistici, alle mastodontiche unità in grado di gestire fino a 400 tonnellate, utilizzate prevalentemente nella produzione di acciaio secondario. La capacità media è in genere compresa tra 80 e 120 tonnellate.

Capacità di temperatura

Nel regno dei forni elettrici industriali ad arco, le temperature raggiungono i 1.800°C (3.272°F), mentre le loro controparti da laboratorio possono superare i 3.000°C (5.432°F). Queste temperature estreme sono fondamentali per ottenere le proprietà e i livelli di purezza dell'acciaio desiderati.

Tecnologia ampiamente adottata

I forni elettrici ad arco regnano sovrani come forno per acciaio più diffuso in tutto il mondo. La loro adattabilità consente di fondere acciaio di alta qualità e leghe speciali, soddisfacendo le diverse esigenze industriali.

Efficienza nel riciclaggio dei rottami

Un'importante applicazione dei forni elettrici ad arco è il riciclaggio dei rottami di acciaio. Questi forni eccellono nella rifusione dei rottami di acciaio, contribuendo in modo significativo alle pratiche di produzione sostenibile dell'acciaio. Le unità più piccole trovano utilità nella produzione di prodotti in ghisa, sottolineando la versatilità di questa tecnologia.

Meccanismo di funzionamento

I forni elettrici ad arco funzionano secondo il principio dell'utilizzo di archi elettrici per generare calore. L'arco avvia una rottura elettrica dei gas, che porta a un fenomeno noto come "scarica al plasma". Questo processo accelera la fusione dei materiali, garantendo una produzione di acciaio rapida ed efficiente. La camera del forno facilita il contatto diretto tra il materiale e l'arco, consentendo alle temperature di raggiungere livelli notevoli, spesso superiori a 3275°F (1800°C).

Utilizzo dell'elettrodo

Gli elettrodi, che conducono le correnti elettriche attraverso il metallo all'interno del forno, sono fondamentali per il funzionamento dei forni elettrici ad arco. Le fonderie utilizzano prevalentemente questi forni per la lavorazione di lastre, travi e rottami di grandi dimensioni. Una volta riempito il serbatoio del forno con il metallo, gli elettrodi vengono inseriti, innescando un arco di elettricità tra di loro per indurre la fusione. Inoltre, l'ossigeno può essere introdotto nel processo per migliorare l'efficienza e affinare la qualità dell'acciaio.

In sostanza, i forni elettrici ad arco rappresentano l'apice dell'innovazione nell'industria siderurgica, combinando efficienza, versatilità e sostenibilità per soddisfare le esigenze in continua evoluzione dei moderni processi di produzione dell'acciaio.

Per chi cerca forni a induzione per la fusione dell'acciaio, il panorama industriale offre una pletora di opzioni. L'acciaio è ampiamente utilizzato in diversi settori, tra cui le attrezzature meccaniche e le applicazioni automobilistiche costituiscono segmenti significativi del suo consumo. Fino al 16% dell'acciaio mondiale è destinato alle attrezzature meccaniche, tra cui la robotica e la produzione, mentre l'industria automobilistica rappresenta circa il 13% dell'utilizzo globale di acciaio.

ConclusioneIlForno fusorio ad arco

Prodotti correlati

- Fornace a Fusione a Induzione ad Arco Sottovuoto

- Fornace a fusione a induzione ad arco sotto vuoto non consumabile

- Fornace a Induzione Sottovuoto su Scala di Laboratorio

- Sistema di filatura per fusione a induzione sotto vuoto Forno ad arco

- Fornace di Grafittizzazione Sottovuoto Orizzontale ad Alta Temperatura di Grafite

Articoli correlati

- Liberare il potenziale: Forno fusorio a induzione a levitazione sottovuoto: come spiegarlo

- Scienza dei materiali con il forno a vuoto da laboratorio

- Forno fusorio sottovuoto: una guida completa alla fusione a induzione sottovuoto

- Esplorazione dei forni a vuoto per tungsteno: Funzionamento, applicazioni e vantaggi

- Applicazione della tecnologia di pressatura isostatica a caldo nella fusione di leghe ad alta temperatura a base di nichel