Introduzione all'evaporazione sottovuoto

Definizione e vantaggi

L'evaporazione sotto vuoto, comunemente chiamata evaporazione, è un processo che avviene in condizioni di vuoto in cui un materiale di rivestimento, o un film, viene riscaldato fino al punto di gassificazione.Questa forma gassosa del materiale vola poi verso la superficie del substrato dove si condensa e forma un film.Questa tecnica è una delle prime e più utilizzate nel campo della deposizione di vapore.

I vantaggi dell'evaporazione sotto vuoto sono molteplici:

- Semplicità di formazione del film:Il metodo è semplice e richiede attrezzature o procedure minime e complesse, rendendolo accessibile per diverse applicazioni.

- Elevata purezza e densificazione:I film prodotti mediante evaporazione sotto vuoto presentano elevata purezza e densità, caratteristiche fondamentali per molte applicazioni industriali e scientifiche.

- Struttura e prestazioni uniche del film:I film formati con questo processo possiedono spesso proprietà strutturali e caratteristiche prestazionali uniche, diverse da quelle prodotte con altre tecniche di deposizione.

La semplicità di questo metodo, unita all'alta qualità dei film prodotti, rende l'evaporazione sotto vuoto una pietra miliare nello sviluppo di materiali e tecnologie avanzate.

Principi dell'evaporazione sotto vuoto

Processo fisico

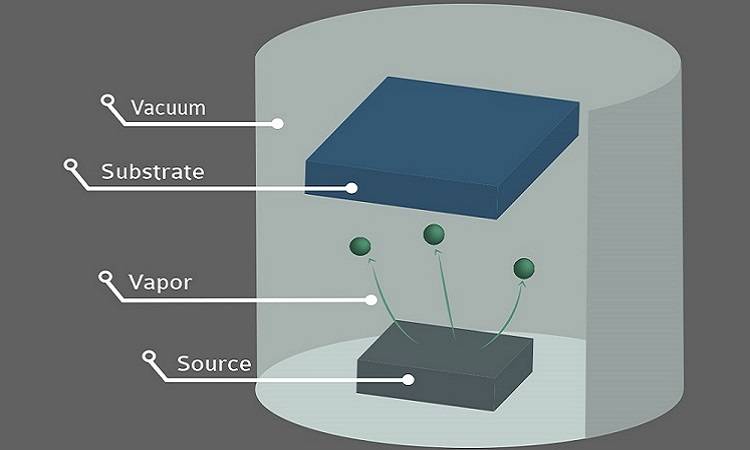

Il processo fisico di deposizione da vapore prevede diverse fasi critiche, ognuna delle quali contribuisce alla formazione di un film sottile di alta qualità.Inizialmente, il materiale depositato è sottoposto a evaporazione o sublimazione trasformandosi in particelle gassose.Questa trasformazione avviene tipicamente in condizioni di vuoto controllato, dove il materiale viene riscaldato fino al suo punto di vaporizzazione.L'energia necessaria per questa transizione di fase può essere fornita con vari metodi, come il riscaldamento a resistenza, il riscaldamento a fascio di elettroni o il riscaldamento laser.

Una volta che il materiale è stato convertito in particelle gassose, queste ultime subiscono un trasporto rapido dalla sorgente di evaporazione alla superficie del substrato.Nell'ambiente sotto vuoto, le particelle gassose si muovono in modo quasi privo di collisioni, garantendo un trasferimento diretto ed efficiente al substrato.Questo trasporto rapido riduce al minimo la probabilità di ricombinazione delle particelle o di reazione con i gas residui, mantenendo così la purezza e l'integrità del materiale depositato.

Quando raggiungono il substrato, le particelle gassose nucleano e crescono sulla superficie.Questo processo comporta l'adsorbimento delle particelle sul substrato, seguito dalla diffusione superficiale e dalla formazione di cluster.Il processo di nucleazione è fondamentale perché determina la struttura e la densità iniziale del film sottile.Man mano che altre particelle si attaccano agli ammassi in crescita, il film inizia a formare uno strato continuo.

Infine, il film sottile subisce riconfigurazione gli atomi all'interno del film si riorganizzano per ottenere una configurazione più stabile.Questa riconfigurazione può anche comportare la generazione di legami chimici, migliorando l'adesione e la coesione del film al substrato.La struttura finale del film sottile è influenzata da fattori quali la velocità di deposizione, la temperatura del substrato e l'energia delle particelle in ingresso.

| Fase | Descrizione |

|---|---|

| Evaporazione/Sublimazione | Il materiale si trasforma in particelle gassose in condizioni di vuoto controllato. |

| Trasporto rapido | Le particelle gassose si spostano in modo efficiente verso il substrato senza collisioni. |

| Nucleazione e crescita | Le particelle si adsorbono sul substrato, si diffondono e formano cluster per creare un film. |

| Riconfigurazione | Gli atomi della pellicola si riorganizzano per formare una struttura stabile, eventualmente coinvolgendo legami chimici. |

Componenti dei sistemi di evaporazione sotto vuoto

Sistema a vuoto

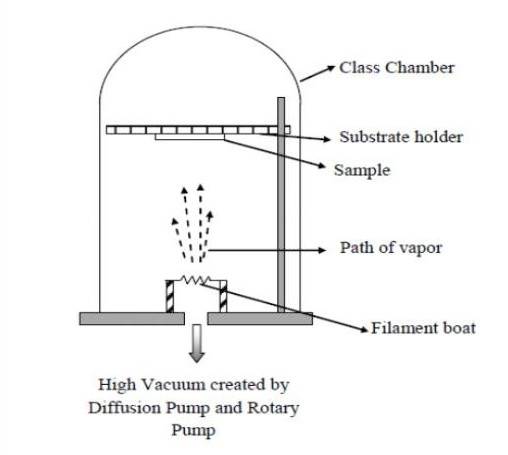

Il substrato viene posizionato in modo sicuro all'interno di una camera a vuoto, dove il materiale del film viene riscaldato con vari metodi, come la resistenza, il fascio di elettroni o il laser.Questo processo di riscaldamento fa evaporare o sublimare il materiale della pellicola, trasformandolo in particelle gassose.Queste particelle, costituite da atomi, molecole o cluster di atomi, possiedono una quantità specifica di energia, in genere compresa tra 0,1 e 0,3 eV.

Il sistema di vuoto è fondamentale per mantenere le condizioni necessarie all'interno della camera.Funziona nell'intervallo 10-2 Torr, grazie a una pompa rotativa a palette a due stadi.Componenti aggiuntivi, come un controllore del vuoto con un vuotometro, una valvola del vuoto elettropneumatica e valvole di rilascio dell'aria e di controllo delle perdite, assicurano un controllo e un monitoraggio precisi dell'ambiente del vuoto.

Inoltre, il sistema può essere configurato per funzionare con gas inerti come Argon, Azoto, Elio o gas di formazione non infiammabili, con una pressione positiva standard di 2 PSIG (0,14 Bar).Una valvola di sicurezza e un manometro composto (30 PSIG x 30in. Hg) sono posizionati strategicamente sulla camera del vuoto per mantenere la sicurezza e l'integrità operativa.

Per applicazioni speciali, sono disponibili opzioni come il kit adattatore di flusso per il flusso continuo con finestre di gas in configurazione orizzontale o un sistema di controllo della pressione parziale, per migliorare la versatilità e l'efficienza del sistema.

Sistema di evaporazione

Nel contesto dell'evaporazione sotto vuoto, il sistema di evaporazione svolge un ruolo fondamentale nel processo di deposizione.Le particelle gassose, generate dalla sorgente di evaporazione, viaggiano in un movimento lineare quasi privo di collisioni verso il substrato.Una volta raggiunta la superficie del substrato, queste particelle subiscono una serie di interazioni: una parte di esse viene riflessa, mentre altre vengono adsorbite sul substrato.Una volta adsorbite, queste particelle subiscono una diffusione superficiale che porta alla formazione di cluster attraverso collisioni atomiche bidimensionali.In particolare, alcuni di questi cluster possono risiedere temporaneamente sulla superficie prima di evaporare, contribuendo alla natura dinamica del processo di deposizione.

Il sistema di evaporazione Cole-Parmer esemplifica un'impostazione sofisticata progettata per semplificare sia l'impostazione che il funzionamento.Questo sistema completo comprende un evaporatore a rotazione dotato di un bagno d'acqua computerizzato, un sollevatore meccanico e un set di vetreria standard.Il motore brushless ad alta potenza assicura una rotazione costante a velocità variabile, da 20 a 180 giri/min, mentre i condensatori verticali massimizzano l'efficienza del vuoto al banco.Il bagno d'acqua computerizzato opera in un intervallo di temperatura compreso tra l'ambiente e i 90°C, con anelli di riscaldamento sotto la superficie del piatto e un defender di surriscaldamento integrato per salvaguardare i guasti del controller.Il set di vetreria standard comprende un pallone di evaporazione a forma di pera da 1 litro, una coppa di ricezione a fondo tondo da 1 litro e un condensatore, fornendo un kit completo di strumenti per processi di evaporazione precisi.

Sorgente di evaporazione

La sorgente di evaporazione è un componente critico del processo di evaporazione sotto vuoto, in quanto è l'origine da cui il materiale di deposizione viene vaporizzato e successivamente depositato sul substrato.La forma della sorgente di evaporazione può variare in modo significativo, con configurazioni comuni che comprendono la spirale (a), il cesto (b), la forcella (c) e la barca poco profonda (d).Ogni forma è progettata per ottimizzare la distribuzione e l'uniformità del materiale evaporato sul substrato.

Quando si sceglie un materiale di partenza per l'evaporazione, è necessario considerare diversi criteri chiave:

- Punto di fusione elevato:Il materiale deve avere un punto di fusione molto superiore alla temperatura di evaporazione per garantire la stabilità durante il processo.

- Contaminazione minima:La temperatura di evaporazione del materiale del film deve essere inferiore alla temperatura alla quale il materiale di partenza dell'evaporazione raggiunge una pressione di vapore di 10^-8 Torr, riducendo al minimo la contaminazione.

- Stabilità chimica:Il materiale di partenza dell'evaporazione non deve reagire con il materiale del film per evitare interazioni chimiche negative.

- Bagnabilità:Il materiale del film deve presentare una buona bagnabilità con la sorgente di evaporazione per facilitare la formazione uniforme del film.

I materiali di origine comunemente utilizzati per l'evaporazione includono tungsteno (W), molibdeno (Mo), tantalio (Ta), ossidi metallici resistenti alle alte temperature e crogioli di ceramica o grafite.Questi materiali sono scelti per la loro capacità di resistere alle alte temperature senza degradarsi, garantendo la purezza e la qualità del film depositato.

In sintesi, la sorgente di evaporazione non è un semplice contenitore, ma un componente attentamente progettato e selezionato che svolge un ruolo fondamentale nel processo di evaporazione sotto vuoto, influenzando la qualità e le proprietà del film sottile finale.

Tecniche avanzate di evaporazione sotto vuoto

Evaporazione a fascio di elettroni

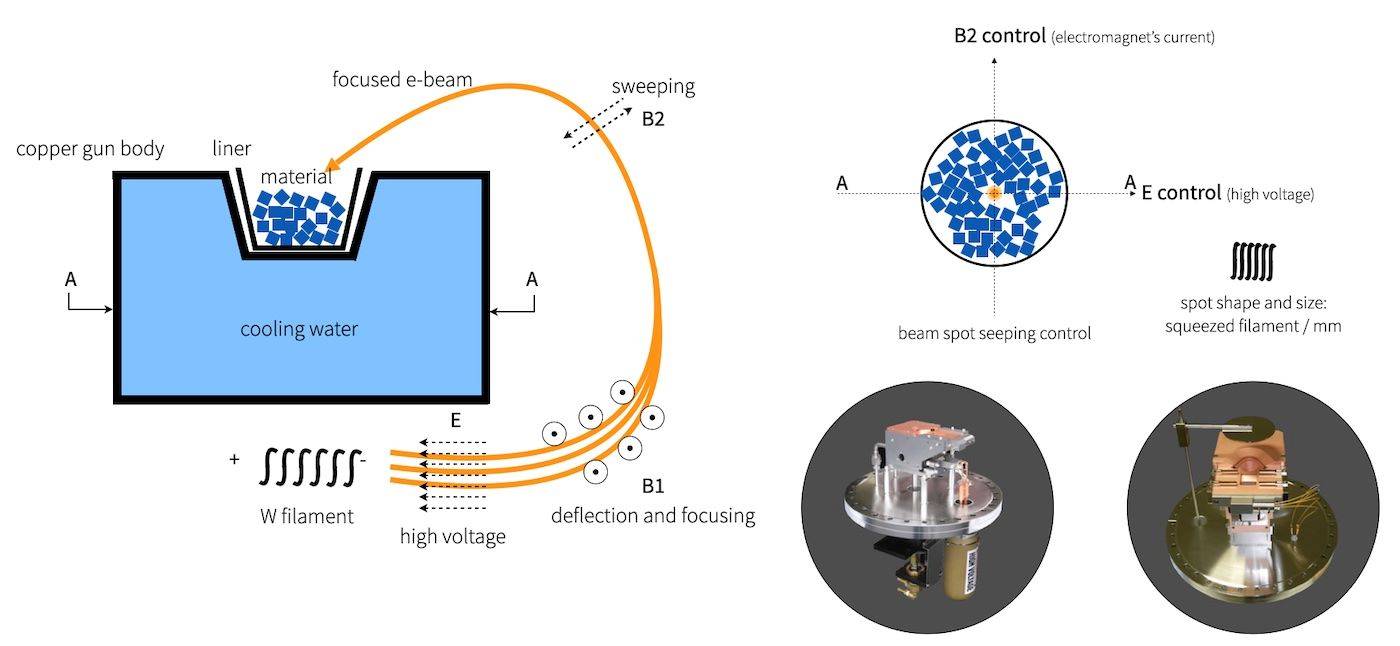

L'evaporazione a fascio di elettroni è una tecnica sofisticata utilizzata per depositare su un substrato materiali ad alto punto di fusione, come il tungsteno e il tantalio.Questo metodo impiega un fascio di elettroni focalizzato per riscaldare ed evaporare direttamente il materiale target.Il fascio di elettroni, tipicamente accelerato da una sorgente di tensione continua da 100 kV, raggiunge temperature di circa 3000 °C prima di colpire il materiale da evaporare.Questo impatto ad alta energia converte l'energia cinetica degli elettroni in energia termica, causando la fusione e la vaporizzazione del materiale in un punto altamente localizzato vicino al sito di impatto del fascio.

Uno dei vantaggi principali dell'evaporazione con fascio di elettroni è la capacità di prevenire la contaminazione.Il materiale da evaporare rimane allo stato solido all'interno di un pesante crogiolo di rame raffreddato ad acqua, riducendo al minimo il rischio di reazioni chimiche tra il materiale evaporato e il crogiolo.Questa configurazione garantisce che il film risultante sia di elevata purezza.Inoltre, il processo di emissione termica di elettroni, in cui gli elettroni all'interno del metallo ottengono energia sufficiente per sfuggire alla sua superficie ad alte temperature, migliora ulteriormente l'efficienza e la precisione del processo di evaporazione.

L'energia del fascio di elettroni viene rapidamente dissipata quando colpisce il materiale di partenza, e una parte di essa viene persa attraverso la produzione di raggi X e l'emissione di elettroni secondari.Nonostante queste perdite di energia, la maggior parte viene effettivamente convertita in energia termica, riscaldando sufficientemente la superficie della sorgente per produrre vapore che ricopre il substrato.Questo metodo è particolarmente efficace per le applicazioni che richiedono film densi e di elevata purezza, come nel campo dell'ottica, dell'elettronica e della fotonica.

| Caratteristica | Descrizione |

|---|---|

| La temperatura | Gli elettroni vengono riscaldati a circa 3000 °C prima di colpire il materiale. |

| Accelerazione | Accelerata da una sorgente di tensione continua da 100 kV. |

| Localizzazione | L'evaporazione avviene in un punto altamente localizzato vicino al sito di impatto del fascio. |

| Prevenzione della contaminazione | Il materiale rimane solido in un crogiolo raffreddato ad acqua, riducendo al minimo i rischi di reazione. |

| Conversione di energia | L'energia cinetica degli elettroni viene convertita in energia termica al momento dell'impatto. |

| Applicazioni | Adatto per la preparazione di film densi e di elevata purezza in ottica, elettronica, ecc. |

La complessità e il costo dei sistemi di evaporazione a fascio di elettroni, insieme alla potenziale ionizzazione dei gas di evaporazione e dei gas residui, sono svantaggi notevoli.Tuttavia, i vantaggi della deposizione di film densi e di elevata purezza ne fanno una tecnica preziosa in varie applicazioni industriali e di ricerca.

Caratteristiche e svantaggi

I sistemi di evaporazione a fascio di elettroni sono rinomati per la loro capacità di evaporare i materiali refrattari in modo efficiente.Ciò si ottiene grazie all'elevata densità di potenza, che garantisce un'evaporazione rapida ed evita il frazionamento delle leghe.Questi sistemi possono ospitare più crogioli, consentendo l'evaporazione simultanea o separata di vari materiali, aumentando così la versatilità.La maggior parte dei sistemi di evaporazione a fascio elettronico utilizza un fascio di elettroni magneticamente focalizzato o piegato, con il materiale evaporato alloggiato in un crogiolo raffreddato ad acqua.Questa configurazione garantisce che il processo di evaporazione avvenga sulla superficie del materiale, inibendo efficacemente qualsiasi reazione tra il crogiolo e il materiale evaporato.Questo metodo è particolarmente adatto per la preparazione di film sottili di elevata purezza, essenziali in settori quali l'ottica, l'elettronica e la fotonica.I materiali comunemente trattati includono Mo, Ta, Nb, MgF2, Ga2Te3, TiO2, Al2O3, SnO2 e Si.

Le molecole evaporate possiedono un'energia cinetica più elevata rispetto a quelle prodotte dal riscaldamento a resistenza, con il risultato di strati di film più robusti e più densi.Tuttavia, le sorgenti di evaporazione a fascio di elettroni non sono prive di inconvenienti.Uno svantaggio significativo è la tendenza a ionizzare i gas di evaporazione e i gas residui, che a volte può compromettere la qualità dello strato di film.Inoltre, la complessità strutturale di questi dispositivi contribuisce al loro costo elevato.Inoltre, i raggi X morbidi prodotti durante il processo comportano un certo grado di nocività per la salute umana, rendendo necessarie misure di sicurezza rigorose.

| Vantaggi | Svantaggi |

|---|---|

| Evaporazione efficiente dei materiali refrattari | Ionizzazione dei gas di evaporazione e dei gas residui |

| Alta densità di potenza per un'evaporazione rapida | Complessità strutturale e costi elevati |

| Posizionamento di crogioli multipli per una maggiore versatilità | Produzione di raggi X morbidi dannosi per la salute umana |

| Inibizione della reazione crogiolo-materiale | |

| Preparazione di film sottili di elevata purezza | |

| Maggiore energia cinetica per strati di film più densi |

Prodotti correlati

- Pompa per vuoto a circolazione d'acqua da banco per uso di laboratorio

- Sistema di filatura per fusione a induzione sotto vuoto Forno ad arco

- Fornace a Induzione Sottovuoto su Scala di Laboratorio

- Set di barche di evaporazione in ceramica Crogiolo di allumina per uso di laboratorio

- Macchina per forni a tubo per deposizione chimica da vapore potenziata al plasma rotante inclinato PECVD

Articoli correlati

- Dalla chimica alla cucina La versatilità dell'evaporatore rotante sottovuoto

- L'importanza della distillazione dell'acqua in laboratorio: Garantire purezza e qualità per ottenere risultati accurati

- La scienza degli evaporatori rotanti: Come funzionano e le loro applicazioni

- Come scegliere le pompe per vuoto da laboratorio per ottenere la massima efficienza e un risparmio economico

- Guida passo passo all'utilizzo di un evaporatore rotante sottovuoto per la rimozione dei solventi