Introduzione alla tecnologia CVD

Principi di base della CVD

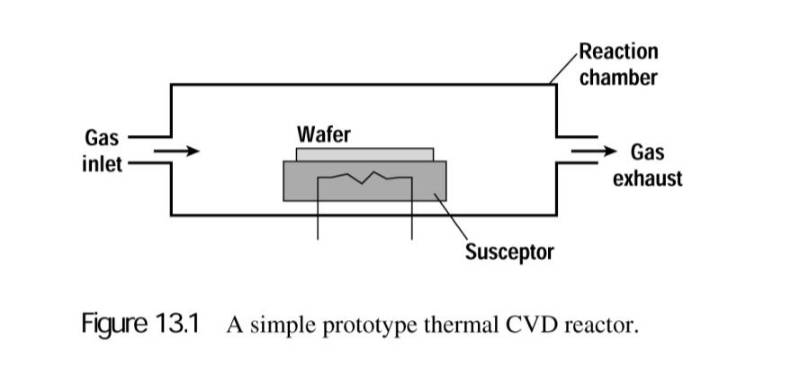

La deposizione chimica da vapore (CVD) è un sofisticato fenomeno chimico in cui un materiale viene depositato meticolosamente su un altro materiale utilizzando un film di una sostanza diversa. Questo processo prevede l'introduzione di materie prime gassose in una camera di reazione controllata con precisione. All'interno di questa camera, i gas subiscono una serie di reazioni chimiche che portano alla formazione di un nuovo materiale che viene poi depositato sulla superficie di un wafer o di un substrato.

L'essenza della CVD risiede nella capacità di manipolare l'ambiente chimico per ottenere il risultato di deposizione desiderato. I materiali coinvolti nel processo sono solitamente in forma volatile, in modo da poter reagire prontamente con il substrato per formare il deposito desiderato. Questo metodo non è solo versatile ma anche altamente efficiente, in quanto è in grado di produrre un'ampia gamma di materiali, tra cui silicio, carbonio, nitruri, carburi, ossidi e persino diamanti sintetici.

Durante il processo CVD si producono inevitabilmente diversi sottoprodotti. Questi sottoprodotti, tipicamente in forma gassosa, fuoriescono dalla camera di reazione, garantendo che non interferiscano con il processo di deposizione. L'uso di gas come reagenti nella CVD offre vantaggi significativi, come la possibilità di raggiungere livelli di purezza elevati, spesso compresi tra il 99,99% e il 99,999%, e la formazione di materiali con densità prossime al 100%.

Nel campo dei semiconduttori, la CVD svolge un ruolo fondamentale nella fabbricazione di dispositivi semiconduttori a secco e nella deposizione di materiali come il SiO₂ amorfo, il silicio germanio e il tungsteno. La sua versatilità e affidabilità ne fanno la scelta preferita per una miriade di applicazioni, dalla produzione di diamanti sintetici alla creazione di rivestimenti e fibre avanzate.

Tipi di processi CVD

La deposizione chimica da vapore (CVD) comprende un'ampia gamma di processi, ognuno dei quali è stato concepito per soddisfare specifiche esigenze industriali e applicative. La gamma di tecniche CVD comprende:

-

Deposizione di vapore chimico a pressione atmosferica (APCVD): Questo metodo opera a pressione atmosferica, eliminando la necessità di pompe da vuoto, ma spesso comporta tassi di deposizione più lenti rispetto ai metodi a bassa pressione.

-

Deposizione di vapore chimico a bassa pressione (LPCVD): LPCVD impiega una pompa da vuoto per aspirare il gas attraverso la camera di deposizione, consentendo un tasso di deposizione più uniforme e riducendo le reazioni in fase gassosa. Questo metodo è particolarmente vantaggioso per ottenere spessori di film precisi e costanti.

-

Deposizione di vapore chimico metallo-organico (MOCVD): Utilizzando composti organici e idruri, la MOCVD facilita la crescita di vari semiconduttori composti attraverso l'epitassia in fase di vapore, rendendola essenziale per le applicazioni avanzate dei semiconduttori.

-

Plasma Assisted Chemical Vapour Deposition (PACVD) o Plasma Enhanced Chemical Vapour Deposition (PECVD): Queste tecniche eccitano i gas per produrre plasma a bassa temperatura, migliorando significativamente l'attività chimica e consentendo la crescita epitassiale a temperature ridotte.

-

Deposizione chimica da vapore con laser (LCVD): L'LCVD impiega l'energia del laser per eccitare le reazioni del vapore chimico, facilitando la deposizione di film sottili a temperature più basse e offrendo un controllo preciso del processo di deposizione.

-

Deposizione fotochimica da vapore (PCVD): La PCVD sfrutta l'energia luminosa per avviare reazioni chimiche, offrendo un approccio unico alla deposizione di film con potenziali applicazioni in settori specializzati.

-

Infiltrazione chimica da vapore (CVI): La CVI è particolarmente utile per creare compositi infiltrando substrati porosi preformati con gas reattivi, che portano alla formazione di materiali densi e ad alte prestazioni.

-

Epitassi chimica a fascio (CBE): La CBE consiste nel dirigere un fascio focalizzato di sostanze chimiche reattive su un substrato, consentendo un controllo preciso della composizione e della struttura del film per dispositivi semiconduttori avanzati.

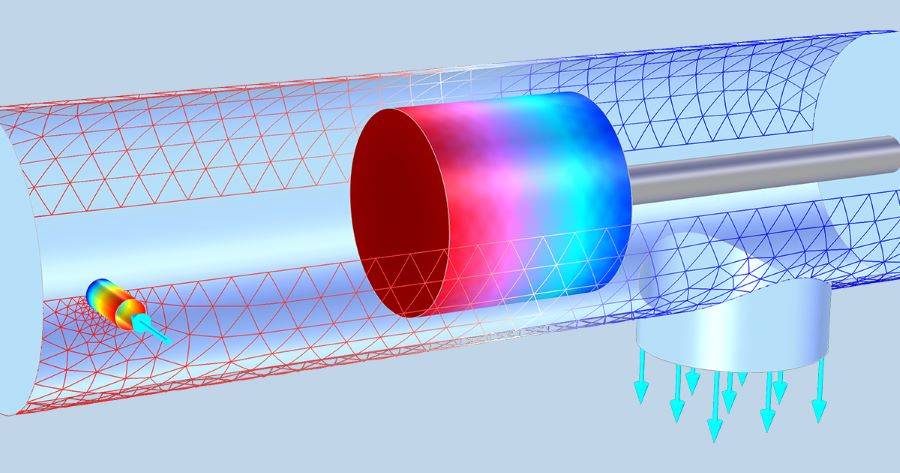

Questi diversi processi CVD non si distinguono solo per i loro parametri operativi, ma anche per le configurazioni dei reattori e le direzioni dei flussi di gas. Per esempio, i reattori a tubo orizzontale sono comunemente utilizzati in molti processi CVD, garantendo un flusso di gas efficiente verso il substrato e facilitando una deposizione uniforme.

Tecniche CVD avanzate

Deposizione di vapore chimico potenziata al plasma (PECVD)

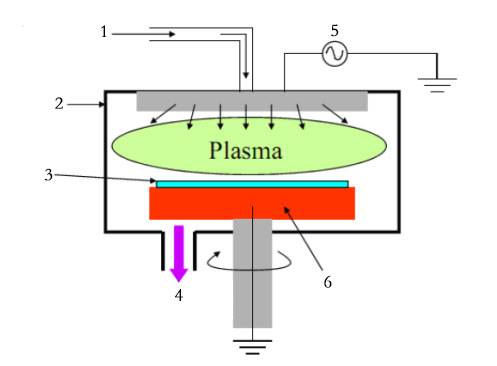

La PECVD (Plasma Enhanced Chemical Vapor Deposition) rappresenta un progresso significativo nel campo delle tecniche di deposizione di vapore chimico (CVD). A differenza dei metodi CVD tradizionali, che si basano esclusivamente sulla temperatura del substrato per attivare le reazioni chimiche, il PECVD sfrutta la potenza del plasma per migliorare il processo di deposizione. Il plasma, generato dall'eccitazione di molecole di gas, aumenta significativamente l'attività chimica, consentendo la formazione di film sottili a temperature molto più basse rispetto ai processi CVD convenzionali.

| Caratteristiche | PECVD | CVD convenzionale |

|---|---|---|

| Fonte di energia | Energia del plasma | Energia termica |

| Temperatura di lavorazione | 200-400°C | 425-900°C |

| Velocità di deposizione | Più alto | Più basso |

| Qualità del film | Buona uniformità | Variabile |

Gli elettroni energetici all'interno del plasma svolgono un ruolo cruciale nell'attivazione del processo CVD, riducendo così la necessità di temperature elevate del substrato. Ciò rende la PECVD particolarmente vantaggiosa per depositare film di alta qualità su substrati sensibili alla temperatura, come vetro ottico, silicio, quarzo e acciaio inossidabile. Tra i materiali più comuni depositati mediante PECVD vi sono il nitruro di silicio, il silicio amorfo e il silicio microcristallino, che richiedono tutti un controllo preciso e l'uniformità delle proprietà del film.

Utilizzando l'energia del plasma, la PECVD non solo abbassa la temperatura di lavorazione ma aumenta anche la velocità di deposizione, rendendola una tecnica versatile ed efficiente per varie applicazioni industriali. Questo metodo è particolarmente apprezzato nell'industria dei semiconduttori per la sua capacità di produrre film sottili uniformi e di alta qualità a costi operativi ridotti e con un maggiore controllo del processo.

Deposizione di vapore chimico al plasma ad alta densità (HDP CVD)

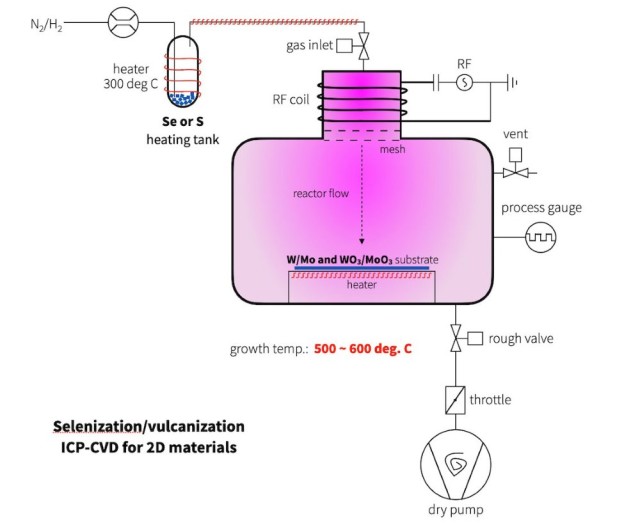

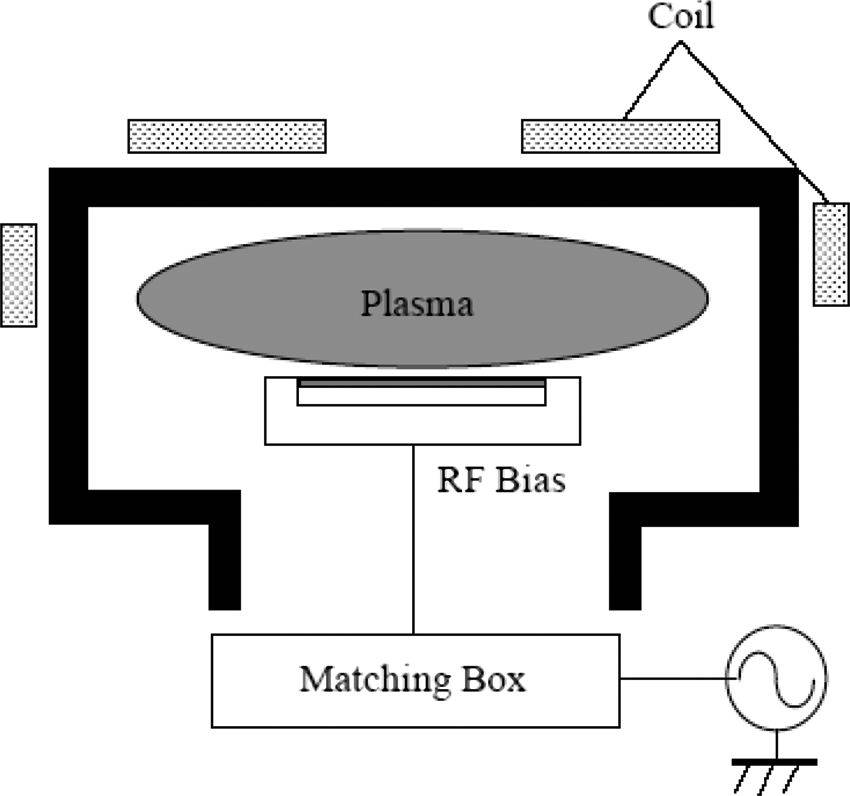

La deposizione chimica da vapore al plasma ad alta densità (HDP-CVD) impiega una sorgente di plasma ad accoppiamento induttivo (ICP) per ottenere una densità e una qualità del plasma superiori rispetto ai metodi convenzionali di deposizione chimica da vapore potenziata da plasma (PECVD). Questa tecnica avanzata opera a temperature di deposizione inferiori, rendendola particolarmente efficace per le applicazioni che richiedono un controllo preciso del processo di deposizione.

Uno dei vantaggi principali dell'HDP-CVD è la capacità di regolare in modo indipendente il flusso di ioni e l'energia, che migliora in modo significativo le capacità di riempimento di trincee e fori, soprattutto quelli con elevati rapporti di aspetto. Questa capacità risolve i limiti della PECVD, che spesso provocava pinch-off e vuoti quando si riempivano spazi stretti inferiori a 0,8 micron.

Inoltre, la versatilità dell'HDP-CVD va oltre la deposizione. Lo stesso sistema può essere riconfigurato per funzionare come strumento per l'incisione ionica reattiva con plasma ad accoppiamento induttivo (ICP-RIE), fornendo una capacità di doppio uso particolarmente vantaggiosa in scenari in cui i vincoli di budget o lo spazio limitato sono fattori determinanti. Questa doppia funzionalità non solo ottimizza l'utilizzo delle risorse, ma semplifica anche il flusso di lavoro complessivo del processo di fabbricazione dei semiconduttori.

Deposizione di vapore chimico al plasma a microonde (MPCVD)

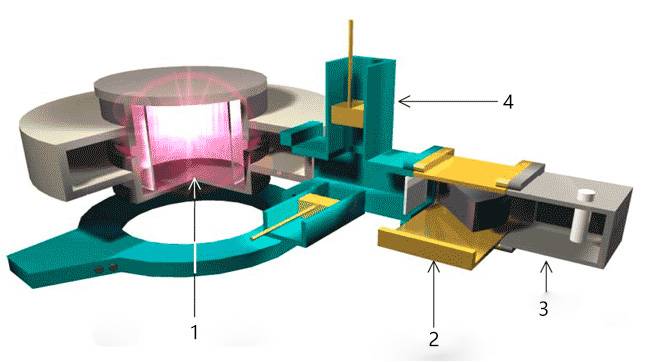

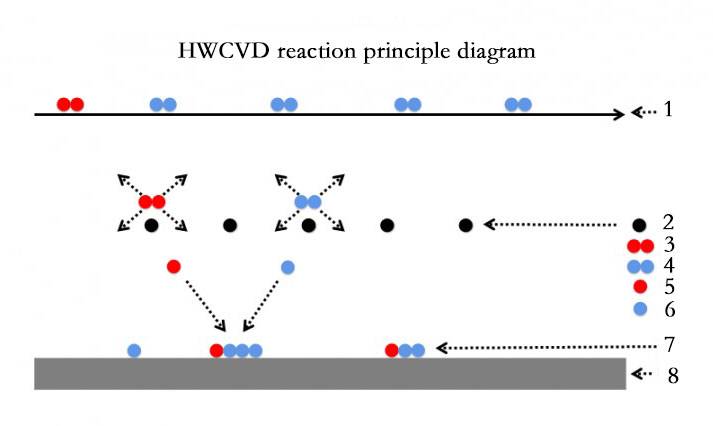

La microwave Plasma Chemical Vapor Deposition (MPCVD) è una tecnica sofisticata utilizzata per sintetizzare film duri di alta qualità e diamanti monocristallini di grandi dimensioni. Questo metodo sfrutta le radiazioni a microonde per generare un plasma ad alta energia all'interno di una camera del reattore, creando un ambiente favorevole alla formazione del diamante. Il plasma, una miscela di elettroni, ioni, particelle neutre e frammenti molecolari, è caratterizzato da un'elevata densità di elettroni al centro, che diminuisce gradualmente verso i bordi.

Il meccanismo principale dell'MPCVD prevede la dissociazione dei gas di reazione, come una miscela di metano (CH₄) e idrogeno (H₂), attraverso l'impatto degli elettroni. Questa dissociazione genera specie carboniose reattive e un'abbondanza di idrogeno atomico/molecolare vicino al substrato, favorendo la deposizione di film di diamante. Il processo è unico in quanto gli elettroni, eccitati dal campo elettrico oscillante della radiazione a microonde, possono raggiungere temperature fino a 5273 K, mentre la temperatura del gas rimane relativamente bassa, intorno ai 1073 K, soprattutto nei metodi di sintesi a bassa pressione.

Le frequenze di microonde comunemente utilizzate per questo processo sono 2,45 GHz e 915 MHz, ottimizzate per garantire una generazione efficiente del plasma e una crescita stabile del film di diamante. L'ambiente controllato all'interno del reattore MPCVD, combinato con l'apporto preciso di energia, consente la deposizione di film di diamante di alta qualità con proprietà eccezionali, rendendo l'MPCVD un metodo preferito in varie applicazioni industriali.

Deposizione di vapore chimico al plasma a risonanza di ciclotrone elettronico a microonde (ECR-MPCVD)

La microwave Electron Cyclotron Resonance Plasma Chemical Vapor Deposition (ECR-MPCVD) rappresenta una tecnica sofisticata nel campo della deposizione di vapore chimico (CVD) che sfrutta l'effetto di risonanza di ciclotrone degli elettroni all'interno di campi a microonde e magnetici. Questo metodo è utile per generare un plasma altamente attivo e denso in condizioni di vuoto, che è fondamentale per la preparazione di film di diamante di alta qualità a temperature relativamente basse[^4].

Il meccanismo centrale dell'ECR-MPCVD prevede l'eccitazione delle molecole di gas attraverso onde elettromagnetiche, tipicamente operanti a una frequenza di 2450 MHz. Modulando l'energia di queste onde elettromagnetiche, è possibile controllare con precisione l'energia e la durata delle particelle di gas una volta decomposte. Questo controllo influisce direttamente sulla formazione e sulla lavorazione della superficie dei film depositati, influenzando in ultima analisi l'integrità strutturale, le proprietà e la stabilità dei film di diamante risultanti[^4].

In sostanza, ECR-MPCVD non solo aumenta la densità del plasma, ma ottimizza anche le condizioni necessarie per la sintesi di film di diamante di qualità superiore. Questa tecnica è particolarmente vantaggiosa per le applicazioni che richiedono diamanti monocristallini di alta qualità e di grandi dimensioni, dove il controllo preciso dei parametri del plasma e delle condizioni di deposizione è fondamentale.

Deposizione di vapore chimico sotto vuoto ultraelevato (UHV/CVD)

La deposizione di vapore chimico in ultra-alto vuoto (UHV/CVD) è una sofisticata tecnologia per film sottili che opera in condizioni di pressione estremamente bassa, tipicamente inferiore a 10^-6 Pa (10^-8 Torr). Questo metodo è particolarmente rinomato per la sua capacità di produrre film cristallini submicronici di alta qualità, materiali nanostrutturati e dispositivi avanzati a base di silicio, come componenti ad alta velocità e ad alta frequenza e dispositivi nanoelettronici.

La tecnica UHV/CVD è stata sviluppata alla fine degli anni '80 e da allora è diventata una pietra miliare nella fabbricazione di film sottili a cristallo singolo. A differenza della tradizionale epitassi in fase di vapore, UHV/CVD impiega condizioni di crescita a bassa pressione e bassa temperatura. Questo approccio attenua in modo significativo la diffusione allo stato solido delle fonti di drogaggio e sopprime la crescita tridimensionale dei film epitassiali, portando a una deposizione del film più controllata e uniforme.

Uno dei materiali di spicco che possono essere sintetizzati tramite UHV/CVD è il grafene. L'ambiente ad altissimo vuoto del sistema UHV/CVD svolge un ruolo cruciale in questo processo. Mantenendo un vuoto inferiore a 10^-6 Pa, il sistema previene efficacemente l'ossidazione della superficie del substrato di silicio e riduce al minimo l'incorporazione di impurità dai gas di reazione nel film in crescita. Questo ambiente incontaminato è essenziale per ottenere l'elevata purezza e l'integrità strutturale richieste per le applicazioni elettroniche e ottiche avanzate.

In UHV/CVD, il trasporto di gas avviene tramite flusso molecolare, un meccanismo che garantisce collisioni molecolari minime. Questa bassa frequenza di collisioni preclude la chimica in fase gassosa, migliorando ulteriormente la qualità e l'uniformità dei film depositati. Il processo prevede l'interazione di uno o più precursori volatili con un substrato in condizioni di vuoto spinto, con reazioni superficiali che portano alla formazione di un deposito. Questa tecnica è particolarmente vantaggiosa per depositare film sottili di cristalli singoli chimicamente attivi su superfici di substrato elevate, rendendola indispensabile nell'industria dei semiconduttori per la produzione di dispositivi all'avanguardia.

Deposizione chimica da vapore a bassa pressione (LPCVD)

La deposizione chimica da vapore a bassa pressione (LPCVD) funziona riducendo significativamente la pressione del reattore a circa 133 Pa o meno, una condizione che migliora notevolmente l'efficienza del processo di deposizione. Questa riduzione della pressione favorisce un ambiente in cui il coefficiente di diffusione del gas e il percorso libero medio sono aumentati, migliorando così l'uniformità dei film depositati. La maggiore diffusione del gas all'interno della camera del reattore porta a un migliore controllo delle proprietà del film, come la resistività e la capacità di riempire efficacemente le trincee.

Inoltre, l'ambiente a bassa pressione accelera la velocità di trasporto del gas, consentendo una rapida rimozione delle impurità e dei sottoprodotti di reazione dalla zona di reazione. Questo processo di rimozione rapida non solo migliora la purezza complessiva del film depositato, ma attenua anche problemi come l'autodoping, migliorando così la qualità e l'efficienza del processo di deposizione. Inoltre, l'LPCVD non richiede l'uso di gas di trasporto, il che riduce significativamente il rischio di contaminazione da particelle, rendendolo un metodo preferito nell'industria dei semiconduttori ad alto valore per la deposizione di film sottili.

L'LPCVD è particolarmente vantaggioso in applicazioni come la produzione di resistenze, condensatori dielettrici, sistemi microelettromeccanici (MEMS) e rivestimenti antiriflesso. Le condizioni controllate di bassa pressione, combinate con sistemi ottimizzati di erogazione dei precursori, garantiscono che i film depositati presentino proprietà superiori, rendendo la LPCVD una tecnologia chiave nella produzione avanzata di semiconduttori.

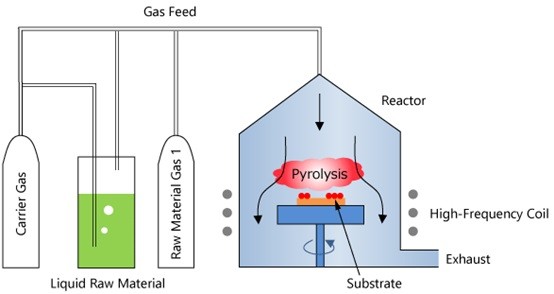

Deposizione termica da vapore chimico (TCVD)

La Thermal Chemical Vapor Deposition (TCVD) è un metodo sofisticato di crescita in fase di vapore che sfrutta le alte temperature per catalizzare le reazioni chimiche. Questa tecnica è fondamentale in diverse tecnologie TCVD, tra cui la deposizione di vapore chimico organico di metalli (MOCVD), la deposizione di vapore chimico di cloruri e la deposizione di vapore chimico di idruri, che rientrano tutte nell'ambito della deposizione di vapore chimico termico.

La TCVD può essere ulteriormente classificata in base alla natura delle sue reazioni chimiche:

-

Metodo di trasporto chimico: In questo approccio, la sostanza che forma il film sottile reagisce con un'altra sostanza solida o liquida nell'area di origine, generando un gas. Questo gas viene poi trasportato nell'area di crescita a una temperatura specifica, dove subisce una reazione termica inversa per produrre il materiale desiderato. La reazione in avanti rappresenta il processo termico durante il trasporto, mentre la reazione inversa indica il processo termico durante la crescita dei cristalli.

-

Metodo della pirolisi: Questo metodo prevede il trasporto di alcune sostanze volatili contenenti elementi filmanti nell'area di crescita. Qui, queste sostanze subiscono reazioni di decomposizione termica per ottenere i materiali richiesti. La temperatura di crescita di questo metodo è tipicamente compresa tra 1000 e 1050 gradi Celsius.

La versatilità e la precisione della TCVD ne fanno uno strumento indispensabile per l'industria dei semiconduttori e della deposizione di film sottili, offrendo una solida piattaforma per la creazione di materiali di alta qualità e strutturalmente solidi.

Deposizione chimica da vapore ad alta temperatura (HTCVD)

La deposizione chimica da vapore ad alta temperatura (HTCVD) è una tecnica indispensabile per la crescita di cristalli di carburo di silicio, un processo che richiede temperature estreme per ottenere i risultati desiderati. In questo metodo, i cristalli di carburo di silicio vengono coltivati all'interno di un reattore chiuso, dove il riscaldamento esterno è controllato meticolosamente per mantenere la camera di reazione a una temperatura compresa tra i 2000°C e i 2300°C. Questo ambiente ad alta temperatura è essenziale per le complesse reazioni chimiche che si verificano sulla superficie del materiale del substrato.

Il processo HTCVD può essere suddiviso in diverse fasi critiche:

-

Introduzione del gas di reazione misto: Il processo inizia con l'introduzione nel reattore di un gas di reazione miscelato con precisione. Questa miscela di gas è progettata per facilitare le reazioni chimiche desiderate necessarie per la crescita dei cristalli.

-

Decomposizione ad alta temperatura: Una volta che il gas di reazione raggiunge la superficie del substrato, subisce una decomposizione a temperature estreme all'interno del reattore. Questa decomposizione è una fase cruciale che pone le basi per le reazioni chimiche successive.

-

Reazioni chimiche di superficie: Il gas di reazione decomposto subisce una serie di reazioni chimiche sulla superficie del substrato. Queste reazioni sono responsabili della formazione di un film cristallino solido, che costituisce lo strato di base del cristallo di carburo di silicio.

-

Crescita del film cristallino: Mentre il prodotto solido si stacca e si allontana continuamente dalla superficie del substrato, viene introdotto nuovo gas di reazione per sostituirlo. Questo flusso continuo di gas assicura che lo strato di pellicola cristallina cresca in modo costante e uniforme.

-

Termodinamica e trasporto di gas: Il successo del processo HTCVD dipende dall'interazione tra termodinamica e meccanismi di trasporto dei gas. Questi fattori determinano l'efficacia con cui i gas di reazione interagiscono con il substrato e l'efficienza con cui i prodotti solidi vengono rimossi per consentire una crescita continua.

Le alte temperature coinvolte nell'HTCVD non solo aumentano la velocità delle reazioni chimiche, ma garantiscono anche la formazione di film cristallini di alta qualità. Ciò rende l'HTCVD una tecnica cruciale per le applicazioni che richiedono materiali robusti e ad alte prestazioni, come nell'industria dei semiconduttori, dove il carburo di silicio è apprezzato per le sue eccezionali proprietà termiche ed elettriche.

Deposizione da vapore chimico a media temperatura (MTCVD)

La deposizione di vapore chimico a media temperatura (MTCVD) è una tecnologia fondamentale nei processi di rivestimento duro dell'industria degli utensili in carburo cementato. Questo metodo è stato determinante per migliorare la durata e le prestazioni degli utensili da taglio, in particolare nelle applicazioni di taglio ad alta velocità e ad alta efficienza. La capacità dell'MTCVD di depositare rivestimenti robusti a temperature comprese tra 700°C e 900°C lo ha reso la scelta preferita per affrontare le sfide legate alla scarsa durata degli utensili nelle lavorazioni più impegnative, come il taglio pesante di acciai legati e il taglio a secco.

Il processo MTCVD è caratterizzato da specifici parametri operativi: la temperatura di deposizione varia tipicamente da 700°C a 900°C, mentre la pressione di reazione di deposizione è mantenuta tra 2X10³ Pa e 2X10⁴ Pa. I gas di reazione primari utilizzati nel processo sono una miscela di CH₃CN, TiCl₄ e H₂, con un rapporto di gas tipico di 0,01:0,02:1. Il tempo di deposizione può variare da 1 a 2 volte il tempo di reazione. Il tempo di deposizione può variare da 1 a 4 ore, a seconda dello spessore del rivestimento e delle proprietà desiderate.

L'importanza dell'MTCVD nell'industria è sottolineata dal successo della sua integrazione nelle linee di produzione dei principali produttori di utensili in metallo duro. Combinando l'MTCVD con la deposizione da vapore chimico ad alta temperatura (HTCVD), queste aziende hanno sviluppato nuovi materiali di rivestimento in super carburo che hanno efficacemente mitigato il problema della scarsa durata degli utensili in ambienti di lavorazione ad alta resistenza. Questo duplice approccio ha suscitato grande attenzione e ha portato a significativi progressi nel settore degli utensili in carburo rivestiti, dimostrando notevoli effetti pratici.

In sintesi, l'MTCVD si distingue come tecnologia cardine nel settore degli utensili in carburo cementato, offrendo una soluzione affidabile per migliorare la durata e le prestazioni degli utensili in condizioni di lavorazione ad alta resistenza. I suoi precisi parametri operativi e le sue applicazioni industriali di successo ne evidenziano l'importanza nei moderni processi produttivi.

Deposizione di vapore chimico organico di metalli (MOCVD)

La Metal Organic Chemical Vapor Deposition (MOCVD) è una sofisticata tecnologia di crescita epitassiale che ha rivoluzionato la produzione di semiconduttori composti. Questo metodo sfrutta il processo di epitassia in fase di vapore, dove i composti organici degli elementi del gruppo III e II, insieme agli idruri degli elementi del gruppo V e VI, servono come materiali di partenza primari. Questi materiali vengono introdotti in una camera di reazione, dove subiscono una decomposizione termica per formare sottili strati di cristallo singolo su un substrato.

La versatilità della MOCVD è evidente nella sua capacità di far crescere un'ampia gamma di semiconduttori composti, compresi i materiali III-V e II-VI, nonché le loro soluzioni solide multistrato. Il processo è particolarmente vantaggioso per la creazione di eterostrutture complesse, materiali a superlattice e strutture a pozzo quantico, fondamentali per i dispositivi a semiconduttore avanzati.

Uno dei vantaggi principali della MOCVD è il controllo preciso che offre sulla composizione e sulla concentrazione di drogante degli strati depositati. Regolando accuratamente la portata e la tempistica di accensione e spegnimento delle sorgenti gassose, la MOCVD consente la crescita di strati ultrasottili con proprietà specifiche. Inoltre, il rapido flusso di gas all'interno della camera di reazione consente di regolare rapidamente la composizione di più composti, riducendo al minimo il rischio di effetti memoria e garantendo interfacce nitide tra i diversi strati.

Rispetto ad altre tecniche di crescita epitassiale, la MOCVD si distingue per la sua capacità di gestire un'ampia gamma di materiali e per la sua adattabilità alla produzione di strutture semiconduttrici complesse e di alta qualità. Ciò la rende uno strumento indispensabile nell'industria dei semiconduttori per lo sviluppo di dispositivi elettronici e optoelettronici di nuova generazione.

Deposizione di vapore chimico indotta da laser (LCVD)

La deposizione di vapore chimico indotta da laser (LCVD) è un metodo sofisticato per depositare film sottili sfruttando l'energia fotonica di un raggio laser per stimolare e facilitare le reazioni chimiche in fase di vapore. In questo processo, l'energia del raggio laser decompone le molecole in fase gassosa, attivando gli atomi per formare film sottili sul substrato. Questa tecnica abbassa notevolmente la temperatura del substrato rispetto alla convenzionale deposizione chimica da vapore (CVD), evitando l'interruzione della distribuzione delle impurità all'interno del substrato e consentendo la sintesi di film sottili su substrati che non sono in grado di sopportare temperature elevate. A differenza dei metodi CVD al plasma, la LCVD evita i danni causati dall'irradiazione di particelle ad alta energia, migliorando la qualità e l'integrità dei film depositati.

L'LCVD funziona decomponendo localmente i gas reagenti attraverso il calore generato da un fascio laser focalizzato, dando luogo a depositi metallici e ceramici su un substrato. La natura localizzata del riscaldamento laser consente una modellazione precisa e la possibilità di scrivere direttamente spostando il fascio laser focalizzato rispetto al substrato. Il riscaldamento localizzato è un vantaggio fondamentale che consente risoluzioni più fini e modelli di deposizione più controllati.

L'LCVD è ulteriormente classificato in due tipi principali: fotolitico e pirolitico. Nell'LCVD fotolitico, l'energia del raggio laser focalizzato viene assorbita dai gas reagenti, provocando la loro decomposizione e la successiva deposizione di atomi o molecole solide sul substrato. Le lunghezze d'onda del laser utilizzate in questo processo dipendono dal materiale e le applicazioni tipiche prevedono l'uso di laser UV come Ar+, ArF e KrF. Tuttavia, l'assorbimento dell'energia laser può estendersi lungo il percorso del fascio anziché essere confinato al punto focale, riducendo potenzialmente la risoluzione e aumentando le dimensioni degli elementi.

Al contrario, l'LCVD pirolitico prevede che il raggio laser irradi punti specifici del substrato in cui si desidera depositare il materiale. Questa irradiazione aumenta localmente la temperatura del substrato, innescando la decomposizione del gas e la formazione di uno strato solido. I laser tipici utilizzati nella LCVD pirolitica sono i laser a infrarossi a onda continua, come CO2 e Nd:YAG. Il riscaldamento localizzato di questo metodo consente risoluzioni più fini, con capacità fino a 5 μm, rendendolo particolarmente vantaggioso per le applicazioni che richiedono un'elevata precisione e una modellazione dettagliata.

Prodotti correlati

- Macchina per forni a tubo per deposizione chimica da vapore potenziata al plasma rotante inclinato PECVD

- Sistema di apparecchiature per forni a tubo CVD personalizzati versatili per deposizione chimica da vapore

- Fornace a Tubo CVD a Camera Divisa con Stazione Sottovuoto Sistema di Deposizione Chimica da Vapore Attrezzatura Macchina

- Fornace Tubolare per CVD Multi Zone Macchina Deposizione Chimica da Vapore Sistema Camera Attrezzatura

- Rivestimento personalizzato di diamanti CVD per applicazioni di laboratorio