Principali applicazioni dei target di sputtering a magnetronite

Industrie che utilizzano i target sputtering

I target sputtering svolgono un ruolo fondamentale in una miriade di settori industriali, con applicazioni che vanno ben oltre i settori dell'elettronica e dell'informazione. Nel regno dell elettronica questi target sono indispensabili per la produzione di circuiti integrati, chip di memoria e schermi piatti. Contribuiscono inoltre in modo significativo alla produzione di dispositivi di memoria laser e di vari componenti elettronici di controllo.

Nel industria delle costruzioni i target di sputtering sono utilizzati per creare rivestimenti di vetro Low-E (a bassa emissività), rinomati per le loro proprietà di risparmio energetico, per la capacità di controllare la luce e per l'estetica. Questa tecnologia è parte integrante del design degli edifici moderni, in quanto migliora sia la funzionalità che la sostenibilità.

Il settore delle energie rinnovabili beneficia anch'esso dei target sputtering, in particolare nella produzione di celle solari a film sottile di terza generazione. Con la crescita della domanda di soluzioni energetiche sostenibili, cresce anche la necessità di tecnologie di rivestimento avanzate che migliorino l'efficienza e la durata dei pannelli solari.

Al di là di questi settori, i target sputtering sono impiegati anche in elettronica di consumo per la produzione di CD, DVD, display a LED e dispositivi di memorizzazione magnetica. In ottica sono fondamentali per la creazione di filtri ottici di precisione, rivestimenti antiriflesso e lenti laser, componenti essenziali nella spettroscopia e nelle comunicazioni via cavo.

Nelle applicazioni mediche e scientifiche i target di sputtering sono utilizzati per produrre dispositivi medici, impianti e vetrini per microscopia, garantendo un'elevata precisione e affidabilità in questi settori critici. Inoltre, sono utilizzati in applicazioni decorative per vetri architettonici, gioielli e vari prodotti di consumo, aggiungendo un livello di raffinatezza e durata a questi oggetti.

In generale, la versatilità e l'ampia gamma di applicazioni dei target di sputtering sottolineano la loro importanza nel promuovere l'innovazione e migliorare le prestazioni dei prodotti in diversi settori industriali.

Classificazione del materiale del target

Classificazione della forma

Nel campo dei target di sputtering magnetronico, la classificazione in base alla forma è un aspetto fondamentale che ne influenza l'applicazione e le prestazioni. La forma di un target di sputtering non solo determina la sua forma fisica, ma svolge anche un ruolo cruciale nel processo di deposizione e nelle proprietà del film risultante.

Le forme principali dei target di sputtering includono:

-

Obiettivi quadrati: Sono comunemente utilizzati per la loro versatilità e facilità di integrazione nei sistemi di sputtering standard. I target quadrati offrono un'area superficiale uniforme, utile per ottenere uno spessore e una qualità uniformi del film sul substrato.

-

Obiettivi rotondi: I target circolari sono spesso preferiti nelle applicazioni che richiedono un alto grado di simmetria rotazionale, come nella deposizione di rivestimenti su substrati cilindrici. Il loro design consente un uso efficiente del materiale e può ridurre al minimo gli effetti dei bordi.

-

Obiettivi sagomati: Sono progettati su misura per applicazioni specifiche in cui le forme standard non sono sufficienti. I target sagomati possono essere progettati su misura per adattarsi a configurazioni di deposizione uniche, garantendo un utilizzo ottimale del materiale e l'uniformità del film. Tra gli esempi vi sono i target con geometrie complesse o quelli progettati per angoli di deposizione specifici.

La comprensione della classificazione della forma dei target di sputtering è essenziale per selezionare il target appropriato per una determinata applicazione, ottimizzando così il processo di sputtering e la qualità del film depositato.

Classificazione della composizione

La classificazione dei target di sputtering magnetronico in base alla loro composizione è un aspetto fondamentale che ne influenza le prestazioni e le applicazioni. I target sono classificati in tre tipi principali: target metallici, target di leghe e target di composti ceramici. Ogni tipo ha proprietà distinte ed è adatto a diverse esigenze industriali.

Obiettivi metallici: Sono composti da metalli puri e sono spesso utilizzati in applicazioni che richiedono alta conduttività e malleabilità. Esempi comuni sono i target di nichel, titanio e rame, che sono fondamentali nell'industria elettronica per la creazione di film sottili con specifiche proprietà elettriche.

Obiettivi in lega: A differenza dei target metallici, i target in lega sono realizzati combinando due o più metalli per ottenere proprietà meccaniche, termiche o elettriche migliori. Ad esempio, i target in lega di nichel-cromo sono noti per la loro eccellente resistenza alla corrosione e all'ossidazione, che li rende ideali per le applicazioni ad alta temperatura.

Obiettivi composti di ceramica: Questi target sono composti da elementi o composti non metallici, come ossidi, nitruri e carburi. Gli obiettivi ceramici, come l'ITO (ossido di indio-stagno) e l'AZO (ossido di zinco drogato con alluminio), sono fondamentali per la produzione di rivestimenti conduttivi trasparenti utilizzati nei display e nelle celle solari. Le loro proprietà ottiche ed elettriche uniche li rendono indispensabili nella tecnologia moderna.

La comprensione di queste classificazioni aiuta a selezionare il target più appropriato per applicazioni specifiche, garantendo prestazioni ed efficienza ottimali in vari settori.

Classificazione dei campi di applicazione

I target di sputtering magnetronico trovano ampie applicazioni in diversi settori industriali, ognuno dei quali è adattato a specifici requisiti tecnologici. Questi target possono essere ampiamente classificati in diversi campi chiave:

- Obiettivi microelettronici: Essenziali nella fabbricazione di circuiti integrati e dispositivi a semiconduttore, questi target garantiscono la precisione e l'affidabilità dei componenti elettronici.

- Obiettivi per la registrazione magnetica: Utilizzati nella produzione di hard disk e altri dispositivi di memorizzazione magnetica, contribuiscono all'efficienza e alla durata della memorizzazione dei dati.

- Obiettivi per dischi ottici: Fondamentali per la produzione di supporti di memorizzazione ottici come CD e DVD, questi target migliorano la chiarezza e la capacità di memorizzazione dei dati di questi dispositivi.

- Obiettivi per metalli preziosi: Impiegati in varie applicazioni di alto livello, tra cui rivestimenti decorativi ed elettronica specializzata, questi target sfruttano le proprietà uniche di metalli come l'oro e il platino.

- Obiettivi per resistenze a film sottile: Utilizzati nella creazione di resistenze a film sottile, questi target sono fondamentali per le applicazioni che richiedono una resistenza elettrica precisa.

- Obiettivi per film conduttivi: Essenziali nella produzione di rivestimenti conduttivi per touchscreen e altre interfacce elettroniche, questi target garantiscono una conduttività ottimale.

- Obiettivi per la modifica della superficie: Applicati nei processi volti a modificare le proprietà superficiali dei materiali, come il miglioramento della durezza o della resistenza alla corrosione.

- Obiettivi per strati fotomeccanici: Utilizzati nella fabbricazione di fotomaschere, questi target svolgono un ruolo cruciale nel processo di fotolitografia per la produzione di semiconduttori.

- Obiettivi per strati decorativi: Impiegati nella creazione di rivestimenti decorativi per vari prodotti di consumo, per migliorarne l'estetica.

- Obiettivi per elettrodi: Fondamentali nella produzione di elettrodi per batterie e altri dispositivi elettrochimici, per garantire un efficiente immagazzinamento e trasferimento di energia.

- Obiettivi di incapsulamento: Utilizzati nell'incapsulamento dei componenti elettronici per proteggerli dai fattori ambientali, questi target migliorano la longevità dei dispositivi.

- Altri obiettivi: Compresi quelli utilizzati in applicazioni di nicchia o in tecnologie emergenti, questi target rispondono a esigenze specifiche di vari settori.

Questa classificazione sottolinea la versatilità e il ruolo critico dei target di sputtering magnetronico nella tecnologia moderna e nei processi industriali.

Principio dello sputtering a magnetron

Principio e processo di base

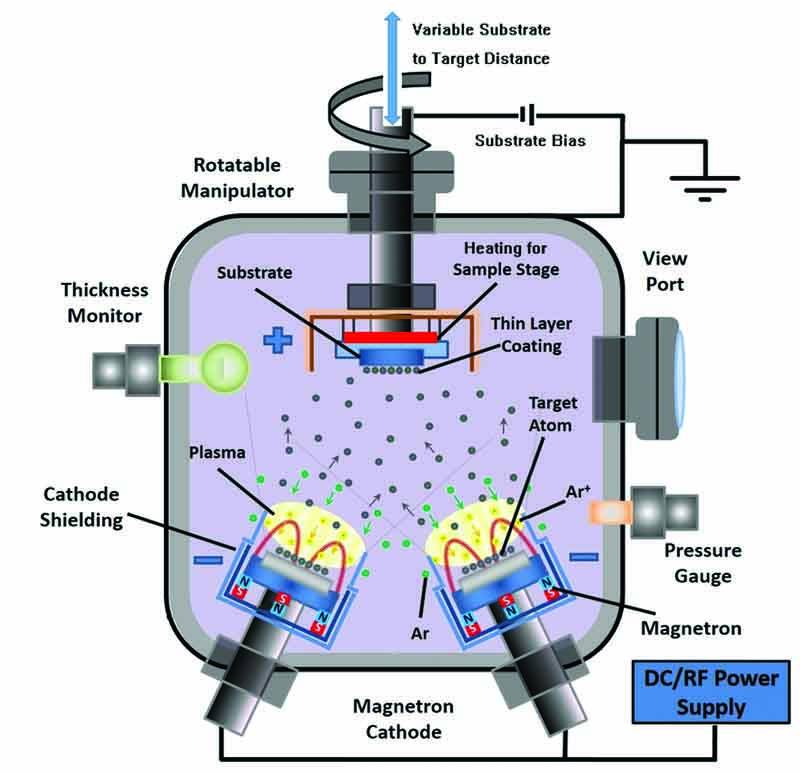

Nello sputtering magnetronico, il processo inizia con l'impostazione di un campo elettromagnetico ortogonale all'interno di una camera ad alto vuoto. Questa camera è riempita con un gas inerte, tipicamente argon (Ar), che funge da gas di lavoro. I magneti permanenti sono posizionati strategicamente sulla superficie del materiale bersaglio per generare un campo magnetico compreso tra 250 e 350 gauss. Contemporaneamente, viene applicato un campo elettrico ad alta tensione, creando una configurazione di campo elettromagnetico ortogonale.

Sotto l'influenza di questo campo elettrico, il gas argon si ionizza, dividendosi in ioni argon positivi ed elettroni. Il bersaglio, che funge da catodo, è sottoposto a un'alta tensione negativa, che aumenta la ionizzazione del gas di lavoro. Gli elettroni emessi dal bersaglio sono influenzati dal campo magnetico, aumentando le possibilità di ionizzare altro gas argon vicino al catodo. Si forma così una regione di plasma ad alta densità vicino alla superficie del bersaglio.

Gli ioni di argon ionizzati, accelerati dalla forza di Lorentz, vengono spinti ad alta velocità verso la superficie del bersaglio. Al momento dell'impatto, questi ioni causano la sputatura del materiale del bersaglio: gli atomi vengono espulsi dalla superficie del bersaglio a causa del trasferimento di quantità di moto. Questi atomi sputati, che possiedono una notevole energia cinetica, si dirigono verso il substrato dove alla fine si condensano formando un film sottile. Questo processo è governato dal principio del trasferimento di quantità di moto, che assicura che gli atomi espulsi dal bersaglio mantengano la loro energia e direzionalità, portando infine alla deposizione di un film uniforme e di alta qualità sul substrato.

Tipi di sputtering con magnetron

Le tecniche di sputtering con magnetron sono classificate in diversi tipi, ognuno dei quali è adatto a specifiche applicazioni e materiali. I tipi più comuni includono Sputtering magnetronico a corrente continua (DC) , sputtering magnetronico a radiofrequenza (RF) e Sputtering magnetronico a impulsi ad alta potenza (HIPIMS) .

Sputtering magnetronico a corrente continua (DC)

Nello sputtering magnetronico a corrente continua, si utilizza un'alimentazione a corrente continua per generare un plasma all'interno di un ambiente gassoso a bassa pressione, in genere argon. Il plasma si forma vicino al materiale bersaglio, che di solito è in metallo o ceramica. Gli ioni del plasma collidono con il bersaglio, espellendo atomi che si depositano sul substrato. Il campo magnetico generato dal gruppo magnetico aumenta la velocità di sputtering e garantisce una deposizione uniforme. La velocità di sputtering nel magnetron sputtering DC può essere calcolata utilizzando una formula specifica, che tiene conto della densità del flusso ionico, del peso atomico del target e di altri parametri.

Sputtering magnetronico a radiofrequenza (RF)

Lo sputtering magnetronico a radiofrequenza utilizza un'alimentazione a radiofrequenza per creare il plasma. Si tratta di una tecnica versatile, in grado di spruzzare materiali conduttivi e non conduttivi. È particolarmente utile per preparare materiali composti come ossidi, nitruri e carburi mediante sputtering reattivo. Il metodo RF estende l'applicabilità dello sputtering a una gamma più ampia di materiali, rendendolo una scelta preferenziale in vari settori.

Sputtering magnetronico a impulsi ad alta potenza (HIPIMS)

L'HIPIMS rappresenta una tecnica più avanzata in cui gli impulsi ad alta potenza vengono applicati al materiale bersaglio utilizzando un'alimentazione a impulsi. Questo metodo aumenta significativamente il tasso di ionizzazione del materiale spruzzato, portando a tassi di deposizione più elevati e a una migliore qualità del film. L'HIPIMS è particolarmente vantaggioso per le applicazioni che richiedono film densi e di alta qualità, con eccellente adesione e bassa densità di difetti.

Conoscendo questi diversi tipi di sputtering magnetronico, è possibile selezionare meglio la tecnica appropriata per le specifiche esigenze di deposizione del materiale, ottimizzando sia l'efficienza del processo che la qualità del prodotto finale.

Obiettivi di sputtering magnetronico

Tipi di bersagli per sputtering

I target di sputtering sono classificati in base alla loro composizione materiale, ognuno dei quali svolge un ruolo specifico in varie applicazioni. I tipi principali includono:

-

Obiettivi sputtering metallici: Sono tipicamente utilizzati nello sputtering magnetronico in corrente continua grazie alle loro proprietà conduttive. Ne sono un esempio i target di nichel, titanio e rame.

-

Obiettivi sputtering in lega: Composti da due o più metalli, questi target offrono proprietà migliori, come la resistenza alla corrosione e la forza meccanica. Ne sono un esempio le leghe di nichel-cromo e alluminio-silicio.

-

Obiettivi sputtering in ceramica:Spesso utilizzati nello sputtering RF, questi target includono ossidi, nitruri e carburi.Sono noti per i loro elevati punti di fusione e la stabilità chimica.Ne sono un esempio gli obiettivi ITO (ossido di indio-stagno) e AZO (ossido di zinco drogato con alluminio).

-

Obiettivi di sputtering ceramico al boruro:Questi obiettivi, come il diboruro di zirconio, sono noti per la loro elevata durezza e resistenza all'usura.

-

Obiettivi sputtering in carburo di ceramica:Tra gli esempi vi sono il carburo di silicio e il carburo di titanio, utilizzati per la loro resistenza all'abrasione e alla corrosione.

-

Obiettivi di sputtering ceramico al fluoruro:Questi target, come il fluoruro di magnesio, sono utilizzati nelle applicazioni ottiche grazie alla loro trasparenza nella luce ultravioletta e infrarossa.

-

Obiettivi di sputtering ceramico al nitruro:Ne sono un esempio il nitruro di silicio e il nitruro di titanio, utilizzati per la loro elevata stabilità termica e le loro proprietà elettriche.

-

Obiettivi ceramici all'ossido:Ampiamente utilizzati per i rivestimenti elettronici e ottici, tra cui l'ossido di alluminio e il biossido di titanio.

-

Obiettivi di sputtering ceramico al seleniuro:Un esempio è il seleniuro di zinco, utilizzato nei sistemi ottici a infrarossi.

-

Obiettivi di sputtering in ceramica al silicio:I target di silicio puro sono utilizzati nelle applicazioni dei semiconduttori.

-

Obiettivi di sputtering ceramico al solfuro:Il solfuro di zinco ne è un esempio, utilizzato nei rivestimenti ottici.

-

Obiettivi di sputtering ceramico al tellururo:Sono utilizzati nelle applicazioni fotovoltaiche, come il tellururo di cadmio.

-

Altri bersagli ceramici:Questa categoria comprende target specializzati come l'ossido di silicio drogato con cromo (Cr-SiO) e il fosfuro di indio (InP), ognuno dei quali è stato creato su misura per applicazioni specifiche.

Questa gamma diversificata di target di sputtering assicura che la tecnologia possa essere adattata a un'ampia gamma di esigenze industriali, dall'elettronica all'ottica e oltre.

Obiettivi ad alta purezza e densità

I target di sputtering ad alta purezza e ad alta densità sono componenti essenziali in diversi settori industriali, in particolare quelli che richiedono processi di deposizione di film sottili precisi e affidabili.Questi target sono caratterizzati da livelli di purezza eccezionali, che vanno dal 99,9% al 99,999%, e garantiscono che i film risultanti siano privi di impurità che potrebbero comprometterne le prestazioni.

L'importanza di un'elevata purezza nei target di sputtering non può essere sopravvalutata.Le impurità nel materiale del target possono portare all'incorporazione di elementi indesiderati nel film depositato, influenzandone le proprietà elettriche, ottiche e meccaniche.Per esempio, nell'industria elettronica, anche tracce di impurità possono causare deviazioni significative nelle prestazioni dei circuiti integrati, dei dispositivi di memorizzazione delle informazioni e degli schermi a cristalli liquidi.

Allo stesso modo, i target ad alta densità sono fondamentali per ottenere uno sputtering uniforme ed efficiente.Un materiale di destinazione più denso consente una distribuzione più coerente degli atomi sputati, che a sua volta si traduce in una deposizione più uniforme del film.Ciò è particolarmente importante in applicazioni come il rivestimento del vetro, dove l'uniformità è fondamentale per ottenere le proprietà estetiche e funzionali desiderate.

In sintesi, i target sputtering ad alta purezza e densità sono indispensabili per le industrie che richiedono processi di deposizione di film sottili precisi e affidabili.La loro purezza e densità superiori garantiscono che i film risultanti soddisfino i severi requisiti di prestazione delle moderne tecnologie.

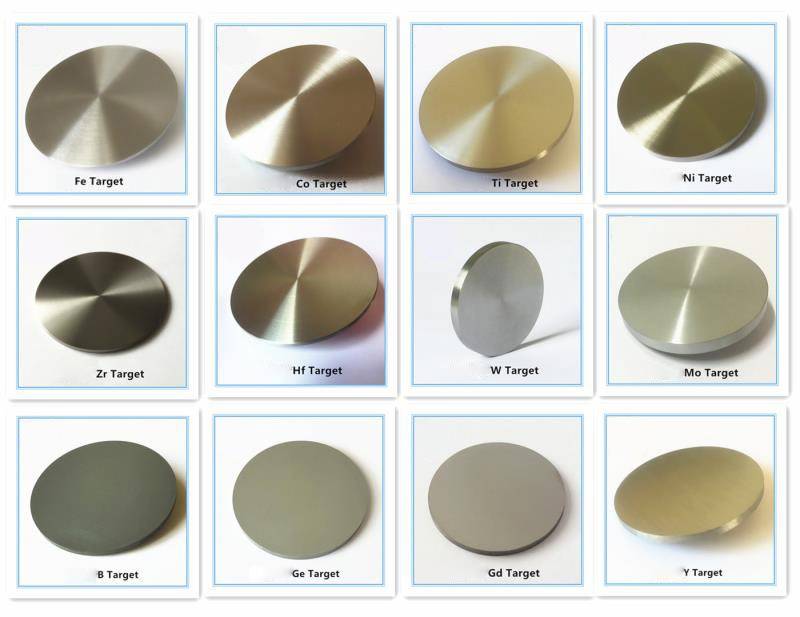

Bersagli metallici

I target di sputtering metallico sono componenti fondamentali in varie applicazioni high-tech, dall'elettronica all'aerospaziale.Questi bersagli sono in genere composti da metalli di elevata purezza, che garantiscono impurità minime che potrebbero influire sulla qualità del film depositato.La varietà di target metallici disponibili si rivolge a un'ampia gamma di applicazioni specializzate, ognuna delle quali richiede proprietà specifiche del materiale.

Ad esempio, bersagli di nichel sono fondamentali nelle applicazioni che richiedono alta conduttività e resistenza alla corrosione, come nella produzione di componenti elettronici. Obiettivi in titanio sono invece essenziali nei dispositivi aerospaziali e medici grazie al loro eccellente rapporto resistenza/peso e alla loro biocompatibilità. I target di zinco trovano il loro posto nella produzione di rivestimenti resistenti alla corrosione, mentre obiettivi di cromo sono indispensabili per la creazione di superfici dure e resistenti all'usura.

Gli obiettivi metallici comprendono anche magnesio noto per le sue proprietà di leggerezza, e niobio che è altamente resistente alla corrosione. Obiettivi di stagno sono utilizzati per la produzione di rivestimenti conduttivi, e bersagli di alluminio sono ampiamente utilizzati nell'industria elettronica per la loro eccellente conduttività elettrica. I target di indio sono fondamentali per la produzione di touchscreen e altri dispositivi optoelettronici.

Altri obiettivi metallici degni di nota sono ferro , zirconio-alluminio , titanio-alluminio , zirconio , alluminio-silicio , silicio , rame , tantalio , germanio , argento , cobalto , oro , gadolinio , lantanio , ittrio , cerio , tungsteno , nichel-cromo , afnio , molibdeno , ferro-nichel e vari altri obiettivi specializzati.Ognuno di questi metalli apporta proprietà uniche, consentendo la creazione di materiali avanzati con caratteristiche precise, adattate a specifiche esigenze industriali.

In sintesi, l'ampia gamma di target metallici per sputtering oggi disponibili sottolinea il ruolo critico che essi svolgono nel progresso della tecnologia in diversi settori.La loro elevata purezza e le loro proprietà specifiche garantiscono che i film e i rivestimenti prodotti soddisfino i severi requisiti delle applicazioni moderne.

Bersagli ceramici

I target ceramici sono componenti integrali del processo di sputtering magnetronico e svolgono un ruolo cruciale nella deposizione di film sottili per varie applicazioni.Questi bersagli sono composti da un'ampia gamma di materiali ceramici, ognuno dei quali è stato adattato a specifiche esigenze industriali.I principali target ceramici includono:

- Obiettivi di ossido Come l'ITO (ossido di indio-stagno), l'AZO (ossido di zinco drogato con alluminio), l'ossido di magnesio, l'ossido di ferro, l'ossido di cromo, l'ossido di zinco, il solfuro di zinco, l'ossido di cerio, il biossido di zirconio, l'ossido di niobio, il biossido di titanio, il biossido di afnio, l'ossido di alluminio, l'ossido di tantalio e l'ossido di nichel.Obiettivi di nitruro

- : Esempi sono il nitruro di silicio, il nitruro di titanio, il nitruro di alluminio, il nitruro di boro e il niobato di litio.Obiettivi di carburo

- : Compresi carburo di silicio e diboruro di zirconio.Obiettivi di fluoruro

- : In particolare, fluoruro di magnesio, fluoruro di ittrio e seleniuro di zinco.Obiettivi di seleniuro e solfuro

- : Come il seleniuro di zinco e il solfuro di zinco.Obiettivi ceramici complessi

- : Compresi il titanato di praseodimio, il titanato di bario, il titanato di lantanio e altri composti specializzati.Questi target ceramici sono essenziali per la creazione di rivestimenti ad alte prestazioni in settori che vanno dall'elettronica e dall'ottica alle applicazioni decorative e protettive.

La diversità dei materiali ceramici fa sì che ogni target possa essere ottimizzato per proprietà specifiche come la conduttività, la trasparenza, la durezza e la stabilità termica, soddisfacendo così le esigenti richieste della tecnologia moderna.Obiettivi in lega

I target di lega sono un componente critico nel processo di sputtering magnetronico e svolgono un ruolo fondamentale nella deposizione di film sottili con proprietà specifiche.

Questi bersagli sono composti da vari elementi metallici e non metallici combinati in rapporti precisi per ottenere le caratteristiche desiderate, come durezza, conduttività e resistenza alla corrosione.La scelta dei target di lega è cruciale, poiché influisce direttamente sulla qualità e sulla funzionalità dei film depositati.Tipi comuni di bersagli in lega

Obiettivi in lega di nichel-cromo

-

: Noti per la loro eccellente resistenza alla corrosione e stabilità termica, questi target sono ampiamente utilizzati nell'industria elettronica per la deposizione di rivestimenti protettivi su circuiti integrati e altri componenti sensibili.

-

Obiettivi in lega di nichel-vanadio:Caratterizzati da elevata resistenza e duttilità, questi target sono ideali per applicazioni che richiedono rivestimenti durevoli e flessibili, come nel settore aerospaziale.

-

Obiettivi in lega alluminio-silicio:Offrendo un equilibrio tra conducibilità elettrica e resistenza meccanica, questi target sono spesso utilizzati nella produzione di dispositivi semiconduttori e celle solari.

-

Obiettivi in lega nichel-rame:Rinomati per le loro proprietà antimicrobiche e la resistenza all'ossidazione, questi target sono essenziali nella produzione di dispositivi medici e nei rivestimenti decorativi.

-

Obiettivi in lega di titanio e alluminio:Grazie alla combinazione di leggerezza ed elevata resistenza, questi target sono utilizzati nell'industria aerospaziale e automobilistica per creare componenti leggeri ma robusti.

-

Obiettivi in lega boro-ferro:Noti per la loro elevata conducibilità termica e resistenza all'usura, questi target sono utilizzati nella produzione di utensili da taglio e dissipatori di calore.

-

Obiettivi in lega di ferrosilicio:Grazie alle eccellenti proprietà magnetiche, questi target sono fondamentali per la produzione di supporti di registrazione magnetica e sensori.

Applicazioni dei target in lega

La versatilità dei target in lega si estende a diversi settori, tra cui l'elettronica, l'aerospaziale, l'automobilistico, il medicale e le applicazioni decorative.Ogni target di lega viene personalizzato per soddisfare requisiti specifici, garantendo che i film sottili risultanti possiedano le proprietà necessarie per l'uso previsto.Ad esempio, nell'industria elettronica, il controllo preciso delle proprietà dei film attraverso l'uso di target di lega è essenziale per le prestazioni e l'affidabilità dei dispositivi.

In sintesi, i target in lega sono indispensabili nel regno dello sputtering magnetronico e offrono un'ampia gamma di opzioni per soddisfare le diverse esigenze industriali.La loro capacità di fornire proprietà personalizzate li rende una pietra miliare nella produzione di film sottili di alta qualità per varie applicazioni.

Prodotti correlati

- Macchina per forni a tubo per deposizione chimica da vapore potenziata al plasma rotante inclinato PECVD

- Crogiolo a fascio di elettroni Crogiolo a fascio di elettroni per evaporazione

- Sistema RF PECVD Deposizione Chimica da Vapore Potenziata da Plasma a Radiofrequenza RF PECVD

- Fornace per Sinterizzazione a Plasma di Scintilla Fornace SPS

- Sistema di reattore per macchine per la deposizione chimica da vapore di plasma a microonde MPCVD per laboratorio e crescita di diamanti