Fondamenti della deposizione di film di TiN

Metodi di deposizione

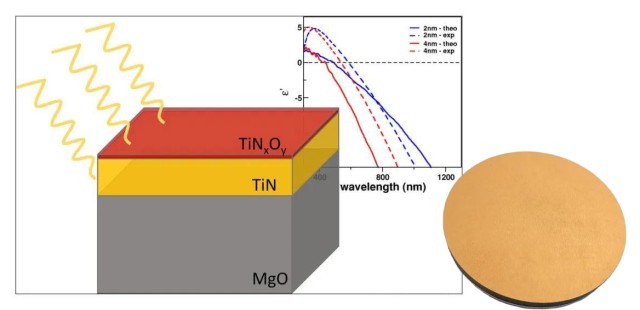

I film di TiN vengono comunemente depositati con tecniche di deposizione fisica da vapore (PVD), che richiedono un controllo meticoloso delle varie condizioni per ottenere le proprietà del film desiderate. Tra i metodi PVD, lo sputtering magnetronico e la deposizione evaporativa sono particolarmente favoriti per la loro capacità di produrre film di alta qualità con un controllo preciso dello spessore e della composizione del film.

Tecniche PVD chiave per la deposizione di film di TiN

-

Sputtering magnetronico: Questo metodo prevede il bombardamento di un materiale target con ioni per espellere gli atomi, che poi si condensano su un substrato. L'uso di un campo magnetico aumenta l'efficienza della raccolta degli ioni, rendendolo il metodo preferito per la deposizione di film di TiN.

-

Deposizione evaporativa: In questo processo, il materiale TiN viene riscaldato fino a raggiungere un'elevata pressione di vapore, in genere utilizzando un riscaldamento a resistenza elettrica in un vuoto spinto. Il materiale vaporizzato si condensa sul substrato, formando un film sottile.

Altre tecniche di deposizione

Sebbene lo sputtering magnetronico e la deposizione evaporativa siano le più comuni, è possibile utilizzare anche altre tecniche per la deposizione di film di TiN:

-

Deposizione ad arco catodico: Un arco elettrico ad alta potenza viene scaricato sul materiale target, creando un vapore altamente ionizzato che viene depositato sul pezzo.

-

Deposizione di vapore fisico a fascio di elettroni (EBPVD): Il materiale viene riscaldato ad alta pressione di vapore mediante bombardamento di elettroni in un vuoto spinto e il vapore viene trasportato per diffusione fino a condensarsi sul pezzo.

-

Deposizione laser pulsata: Un laser ad alta potenza ablaziona il materiale dal bersaglio, generando un vapore che viene depositato sul substrato.

Ciascuno di questi metodi presenta una serie di vantaggi e sfide, ma tutti richiedono un controllo preciso di parametri quali temperatura, pressione e composizione dell'atmosfera di deposizione per garantire la qualità e l'uniformità dei film di TiN.

Meccanismo di reazione

La formazione di film di nitruro di titanio (TiN) è un processo complesso che prevede la reazione tra gli atomi di titanio (Ti) e di azoto (N). Questa reazione è controllata meticolosamente da diversi fattori critici, tra cui la temperatura, l'atmosfera e la pressione.

La temperatura gioca un ruolo fondamentale nell'attivazione degli atomi di Ti e N, consentendo loro di superare la barriera energetica necessaria per il legame chimico. In genere, temperature più elevate favoriscono reazioni più efficienti, ma un calore eccessivo può anche portare a reazioni collaterali indesiderate e alla degradazione del materiale.

L'atmosfera all'interno della camera di deposizione è un altro fattore determinante. Un ambiente controllato di azoto è essenziale per garantire che gli atomi di Ti possano reagire con un numero sufficiente di atomi di N per formare TiN. Variazioni nella concentrazione di azoto possono avere un impatto significativo sulla stechiometria e sulle proprietà del film.

Anche la pressione all'interno della camera influenza il meccanismo di reazione. Un adeguato controllo della pressione contribuisce a mantenere il percorso libero medio ottimale delle particelle che reagiscono, garantendo che si scontrino con un'energia sufficiente a formare il TiN. Deviazioni dalla pressione ideale possono causare collisioni insufficienti o eccessive, con conseguente crescita non uniforme del film e difetti.

In sintesi, la sintesi di film di TiN comporta un delicato equilibrio tra temperatura, atmosfera e pressione, ognuno dei quali deve essere controllato con precisione per ottenere una deposizione di film di alta qualità.

Caratteristiche dell'alimentazione CA nella deposizione

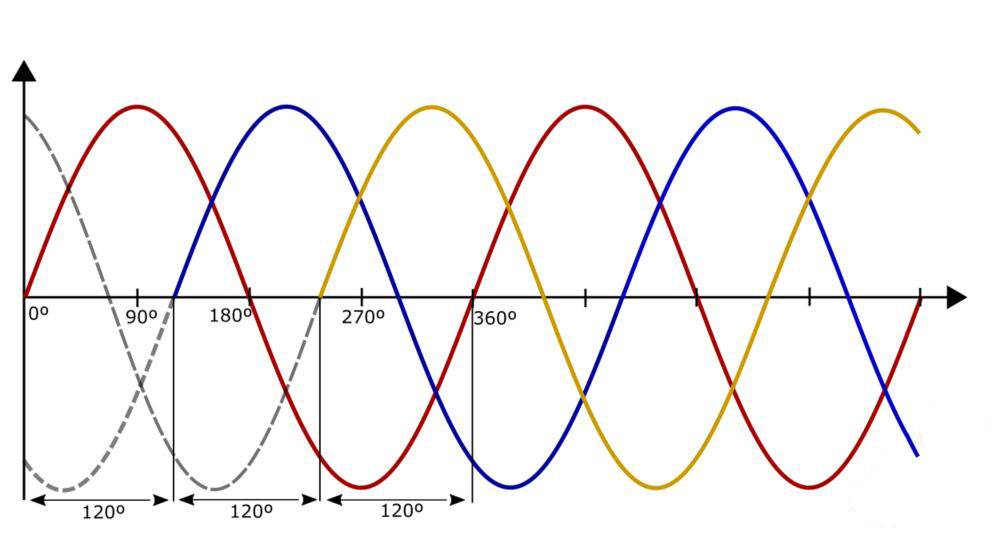

Cicli di corrente alternata

La corrente alternata passa da uno stato positivo a uno negativo, influenzando in modo significativo il bombardamento ionico e la dissociazione del gas sulla superficie del bersaglio. Durante il semiciclo positivo, la superficie del target subisce un maggiore bombardamento ionico, che può migliorare la polverizzazione degli atomi di titanio. Tuttavia, il semiciclo negativo presenta delle difficoltà, in particolare per quanto riguarda la dissociazione efficiente di gas reattivi come l'azoto. Questo schema alternato può portare a una reattività non uniforme dei gas, che influisce sull'uniformità e sulla qualità complessiva del film di TiN. La natura dinamica dei cicli di alimentazione CA richiede un attento monitoraggio e controllo per mitigare questi effetti e ottenere condizioni di deposizione ottimali.

Problemi di stabilità della corrente

La stabilizzazione della corrente alternata durante la deposizione di film di TiN presenta sfide significative, soprattutto a causa delle fluttuazioni intrinseche di corrente e tensione. Queste fluttuazioni possono portare a tassi di deposizione irregolari, in cui lo spessore e l'uniformità del film di TiN diventano incoerenti. Inoltre, l'efficienza della dissociazione del titanio (Ti) è compromessa durante i cicli di tensione negativi, una fase critica nella formazione del TiN. Questa ridotta efficienza di dissociazione porta a reazioni incomplete, che a loro volta influiscono sulla qualità complessiva e sulle proprietà del film depositato.

Per risolvere questi problemi, i ricercatori hanno esplorato fonti di energia alternative, come lo sputtering in corrente continua e la tecnologia a corrente continua pulsata. Lo sputtering in corrente continua offre un'alimentazione più stabile, garantendo tassi di deposizione costanti e una migliore uniformità del film. La corrente continua pulsata, invece, fornisce impulsi ad alta energia che possono aumentare la dissociazione degli atomi di Ti, ottimizzando così il processo di crescita del film di TiN. Questi metodi non solo attenuano le instabilità associate alla corrente alternata, ma contribuiscono anche allo sviluppo di film di TiN di qualità superiore con meno difetti.

In sintesi, le difficoltà di stabilizzazione della corrente alternata sottolineano la necessità di soluzioni innovative per garantire il controllo preciso necessario per la deposizione di film di TiN di alta qualità.

Requisiti per la crescita del film di TiN

Esigenze di bombardamento ionico

La crescita di film di TiN di alta qualità dipende dalla fornitura di una sufficiente energia di bombardamento ionico, un fattore critico che influenza direttamente l'integrità strutturale e le proprietà meccaniche del film depositato. Tuttavia, la natura intrinseca dell'alimentazione in corrente alternata rappresenta una sfida significativa a questo proposito. A differenza dell'alimentazione in corrente continua, che mantiene una tensione e una corrente costanti, l'alimentazione in corrente alternata oscilla tra stati positivi e negativi. Questa variazione ciclica può portare a un bombardamento ionico incoerente, poiché l'energia erogata durante la fase negativa potrebbe non essere sufficiente a sostenere le condizioni di reazione necessarie per la formazione del TiN.

Per comprendere meglio questo problema, si considerino i seguenti punti chiave:

-

Variabilità dell'erogazione di energia: Gli stati alternati della corrente alternata comportano fluttuazioni nell'energia disponibile per il bombardamento ionico. Durante la fase positiva, è possibile raggiungere livelli di energia più elevati, favorendo una crescita efficiente del TiN. Al contrario, la fase negativa spesso fornisce un'energia inferiore, che può alterare il delicato equilibrio necessario per la formazione di film di alta qualità.

-

Impatto sulla velocità di reazione: L'incoerenza dell'energia erogata dalla corrente alternata può portare a tassi di reazione variabili degli atomi di Ti e N. Questa variabilità può portare a un'evoluzione non uniforme degli atomi di Ti. Questa variabilità può portare a una composizione e a una struttura non uniformi del film, poiché le condizioni di reazione necessarie per la formazione ottimale di TiN non sono soddisfatte in modo costante.

-

Confronto con l'alimentazione in corrente continua: Al contrario, l'alimentazione in corrente continua fornisce una fonte di energia stabile e continua, fondamentale per mantenere costante il bombardamento ionico. Questa stabilità garantisce che il processo di crescita del TiN rimanga uniforme ed efficiente, portando a film di qualità superiore con meno difetti.

In sintesi, sebbene l'alimentazione a corrente alternata offra alcuni vantaggi in termini di semplicità e costo dell'apparecchiatura, la sua incapacità di fornire in modo costante la necessaria energia di bombardamento ionico rappresenta un limite significativo per la crescita di film di TiN di alta qualità. Questa sfida sottolinea la necessità di fonti di energia alternative, come le tecnologie a corrente continua o a corrente pulsata, che possono soddisfare meglio i severi requisiti della deposizione di TiN.

Attività del gas di reazione

Gli stati alternati dell'alimentazione in corrente alternata possono portare a una reattività non uniforme dei gas, con un impatto significativo sulla composizione e sulla velocità di crescita del film. Durante i cicli positivi e negativi della corrente alternata, la dissociazione e la reattività dell'azoto gassoso, un componente cruciale per la formazione del film di TiN, possono fluttuare. Questa fluttuazione è dovuta alla variazione dei livelli di energia e dell'intensità del bombardamento ionico durante le diverse fasi del ciclo di corrente alternata.

- Effetti positivi del ciclo: Durante la metà positiva del ciclo CA, livelli di energia più elevati possono aumentare la dissociazione dell'azoto gassoso, con conseguente aumento della reattività. Tuttavia, questa elevata energia può anche causare lo sputtering del bersaglio Ti, alterando potenzialmente la composizione del film.

- Effetti negativi del ciclo: Al contrario, la metà negativa del ciclo può non fornire energia sufficiente per un'efficace dissociazione dell'azoto, con conseguente riduzione della reattività. Questo squilibrio può portare alla formazione di un film di TiN non uniforme, in cui lo spessore e la composizione del film variano sul substrato.

Questi schemi di reattività non uniformi possono compromettere l'uniformità e la qualità del film di TiN, rendendo necessarie fonti di alimentazione più stabili come la corrente continua o la corrente continua pulsata per ottenere condizioni di deposizione ottimali.

Osservazioni sperimentali

Analisi del tasso di crescita

Gli esperimenti condotti durante la deposizione di film di TiN hanno costantemente dimostrato che i tassi di crescita ottenuti con l'alimentazione in corrente continua sono significativamente più alti e più stabili rispetto a quelli ottenuti con l'alimentazione in corrente alternata. Questa osservazione è fondamentale per comprendere l'efficienza e l'affidabilità del processo di deposizione.

Una delle ragioni principali di questa disparità risiede nella natura stessa dell'alimentazione. L'alimentazione in corrente continua fornisce un flusso di energia continuo e stabile, essenziale per mantenere costanti i tassi di bombardamento ionico e di dissociazione del gas sulla superficie del bersaglio. Al contrario, l'alimentazione in corrente alternata oscilla tra stati positivi e negativi, provocando fluttuazioni nell'erogazione di energia e, di conseguenza, nel tasso di crescita del film di TiN.

| Parametro | Potenza DC | Potenza AC |

|---|---|---|

| Tasso di crescita | Maggiore e più stabile | Più basso e meno stabile |

| Erogazione di energia | Continua e stabile | Ciclica e fluttuante |

| Bombardamento di ioni | Consistente | Inconsistente |

| Dissociazione di gas | Efficiente | Meno efficiente |

La tabella precedente riassume le principali differenze in termini di tasso di crescita e stabilità del processo tra alimentazione in corrente continua e in corrente alternata. Queste differenze non sono solo quantitative ma anche qualitative, in quanto influenzano la qualità e l'uniformità complessiva dei film di TiN.

In termini pratici, i tassi di crescita costanti ottenuti con l'alimentazione in corrente continua consentono un migliore controllo del processo di deposizione, che porta a film con meno difetti e proprietà fisiche superiori. Ciò è particolarmente importante nelle applicazioni in cui i film di TiN di alta qualità sono fondamentali, come nella microelettronica e nei rivestimenti per gli utensili da taglio.

Pertanto, sebbene l'alimentazione a corrente alternata possa essere adatta per alcune applicazioni, l'alimentazione a corrente continua rimane la scelta preferita per ottenere tassi di crescita e qualità del film ottimali nella deposizione di film di TiN.

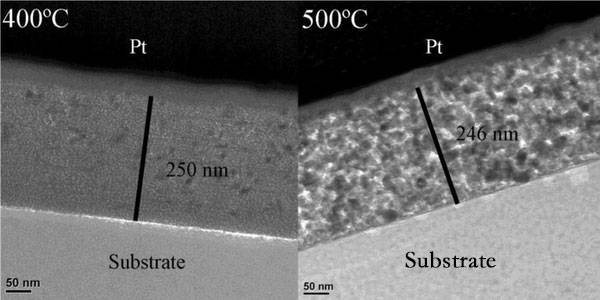

Confronto della qualità del film

Se si confronta la qualità dei film di TiN cresciuti in diverse condizioni di alimentazione, risulta evidente che le condizioni di corrente continua (DC) danno risultati superiori. I film di TiN prodotti in condizioni di corrente continua presentano proprietà fisiche migliori e una densità di difetti significativamente ridotta. Questo miglioramento può essere attribuito all'energia di bombardamento ionico stabile e costante fornita dalla corrente continua, fondamentale per la formazione di film di alta qualità.

Al contrario, l'alimentazione a corrente alternata (AC), che passa ciclicamente da uno stato positivo a uno negativo, porta spesso a un'instabilità nei tassi di deposizione e a una reattività dei gas non uniforme. Questa variabilità può portare a film con proprietà meccaniche inferiori e una maggiore incidenza di difetti. Gli stati alternati della corrente alternata possono alterare il delicato equilibrio necessario per la crescita ottimale del film di TiN, influenzando sia la composizione del film che la sua integrità strutturale complessiva.

| Tipo di alimentazione | Proprietà fisiche | Densità dei difetti |

|---|---|---|

| Potenza CC | Potenziata | Ridotta |

| Potenza AC | Inferiore | Superiore |

Le osservazioni sperimentali sottolineano i vantaggi della corrente continua nella deposizione di film di TiN. Gli studi hanno dimostrato che i film depositati in corrente continua non solo hanno tassi di crescita più elevati, ma presentano anche una maggiore uniformità e meno imperfezioni strutturali. Questi risultati evidenziano l'importanza della stabilità della potenza per ottenere film di TiN di alta qualità, rendendo la corrente continua una scelta preferenziale per le applicazioni che richiedono rivestimenti robusti e affidabili.

Soluzioni e alternative

Sputtering magnetronico in corrente continua

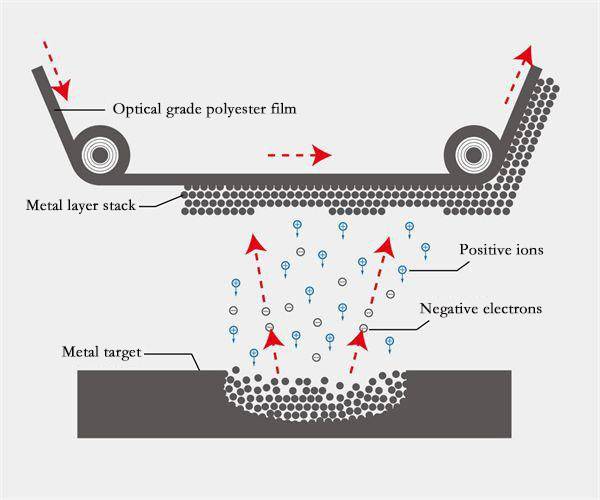

Lo sputtering magnetronico in corrente continua è una tecnica robusta che consente di ottenere tassi di deposizione stabili e uniformità del film, il che la rende un metodo preferito per la deposizione di film sottili, soprattutto per materiali come il nitruro di titanio (TiN). Questo processo prevede diverse fasi critiche che garantiscono la qualità e l'uniformità del film depositato.

In primo luogo, il materiale di destinazione, che in questo caso è il materiale di rivestimento, viene posizionato parallelamente al substrato all'interno di una camera a vuoto. La camera viene quindi evacuata a una pressione di base, rimuovendo in genere umidità, aria, idrogeno e altri gas, prima di essere riempita con un gas inerte di elevata purezza, spesso argon. L'uso dell'argon è vantaggioso per la sua massa relativamente elevata e per la sua capacità di trasferire efficacemente l'energia cinetica durante le collisioni molecolari ad alta energia nel plasma.

Successivamente, una corrente elettrica continua, solitamente compresa tra -2 e -5 kV, viene applicata al materiale bersaglio, che funge da catodo. Questa polarizzazione negativa attira gli ioni carichi positivamente dal plasma, che bombardano il bersaglio, espellendo gli atomi e depositandoli sul substrato. Il substrato, che diventa l'anodo, è caricato positivamente per facilitare questo processo.

Il processo di sputtering magnetronico in corrente continua opera a pressioni di camera tipicamente comprese tra 1 e 100 mTorr. Questo ambiente a bassa pressione assicura che gli ioni caricati positivamente siano accelerati verso il materiale target in modo efficiente, portando a un'elevata velocità di deposizione. Questa tecnica è particolarmente efficace per lo sputtering di materiali metallici puri come il ferro (Fe), il rame (Cu) e il nichel (Ni), per i quali sono fondamentali tassi di deposizione elevati.

Rispetto allo sputtering magnetronico in corrente alternata, lo sputtering in corrente continua offre diversi vantaggi. Fornisce un bombardamento ionico più stabile e continuo, essenziale per la crescita di film di TiN di alta qualità. La natura di corrente continua del processo assicura che gli ioni siano costantemente accelerati verso il bersaglio, con conseguente deposizione uniforme del film. Questa stabilità è particolarmente vantaggiosa per i substrati di grandi dimensioni, dove l'uniformità e la coerenza sono fondamentali.

Inoltre, la facilità di controllo e il costo relativamente basso dell'operazione rendono lo sputtering magnetronico in corrente continua un'opzione interessante per le applicazioni industriali. Il processo è semplice da implementare e monitorare, garantendo il raggiungimento costante delle proprietà desiderate del film.

In sintesi, lo sputtering magnetronico in corrente continua si distingue come metodo affidabile ed efficiente per la deposizione di film sottili, in particolare per i materiali che richiedono alte velocità di deposizione e proprietà uniformi del film. La capacità di mantenere condizioni stabili e la semplicità di funzionamento ne fanno una scelta superiore rispetto a metodi alternativi, soprattutto nel contesto della crescita di film di TiN.

Tecnologia DC pulsata

La tecnologia a corrente continua pulsata si distingue come metodo superiore per la deposizione di film di TiN, soprattutto se confrontata con la tradizionale corrente alternata. Questa tecnica avanzata sfrutta impulsi ad alta energia per fornire energia precisa e controllata al materiale target, migliorando così il processo di deposizione. Gli impulsi ad alta energia garantiscono che gli ioni che colpiscono il bersaglio abbiano un'energia sufficiente per dislocare e depositare efficacemente gli atomi di Ti, un fattore critico per ottenere film di TiN di alta qualità.

Uno dei vantaggi principali della corrente continua pulsata è la capacità di mantenere condizioni di deposizione stabili. A differenza della corrente alternata, che oscilla tra stati positivi e negativi, la corrente continua pulsata fornisce un ambiente costante e controllato. Questa stabilità è fondamentale per mantenere uniforme il bombardamento ionico e la dissociazione del gas, che porta a tassi di crescita del film più costanti e a film di qualità superiore. L'ambiente controllato riduce al minimo le fluttuazioni nel processo di deposizione, che altrimenti potrebbero portare a difetti e incoerenze nel film di TiN finale.

Inoltre, la tecnologia DC pulsata consente di ottimizzare la crescita del film regolando con precisione gli impulsi di energia. Questa regolazione fine può essere effettuata in base ai requisiti specifici del film di TiN, come lo spessore desiderato, la durezza e altre proprietà fisiche. La possibilità di personalizzare l'erogazione di energia garantisce che il film di TiN soddisfi le specifiche desiderate, rendendo la corrente continua pulsata uno strumento versatile e potente per la deposizione di film di TiN.

In sintesi, la tecnologia a corrente continua pulsata offre una soluzione solida per superare le sfide associate alla corrente alternata nella deposizione di film di TiN. Fornendo impulsi ad alta energia e mantenendo condizioni di deposizione stabili, la corrente continua pulsata ottimizza la crescita del film, ottenendo film di TiN di alta qualità con proprietà fisiche superiori.

Ottimizzazione dell'atmosfera di deposizione

L'ottimizzazione dell'atmosfera di deposizione è fondamentale per migliorare la crescita dei film di TiN. Parametri chiave come la portata di azoto e la temperatura del substrato svolgono un ruolo significativo in questo processo. La portata di azoto influenza direttamente la disponibilità di atomi di azoto, essenziali per la formazione del TiN. Una portata più elevata può portare a un eccesso di azoto, causando potenzialmente la formazione di composti indesiderati, mentre una portata inferiore può risultare insufficiente per una reazione completa con il titanio. Pertanto, il raggiungimento di un equilibrio ottimale è essenziale per una crescita efficiente del film.

La temperatura del substrato è un altro fattore critico che influisce sulla qualità e sulle proprietà del film di TiN. Temperature elevate possono facilitare la diffusione degli atomi di titanio e azoto, favorendo la formazione di un film più denso e uniforme. Tuttavia, temperature troppo elevate possono portare alla degradazione termica del materiale del substrato o del film stesso. Al contrario, le basse temperature possono ostacolare il processo di diffusione, dando luogo a un film meno denso e poroso. Pertanto, il mantenimento di una temperatura adeguata del substrato è fondamentale per ottenere film di TiN di alta qualità.

In sintesi, la regolazione fine della portata di azoto e della temperatura del substrato è indispensabile per ottimizzare l'atmosfera di deposizione, migliorando così la crescita e la qualità dei film di TiN.

Prodotti correlati

- Sistema RF PECVD Deposizione Chimica da Vapore Potenziata da Plasma a Radiofrequenza RF PECVD

- Macchina per forni a tubo per deposizione chimica da vapore potenziata al plasma rotante inclinato PECVD

- Macchina per Forno a Tubo per Deposizione Chimica da Vapore Potenziata da Plasma Rotante Inclinato PECVD

- Sistema di apparecchiature per deposizione chimica da vapore CVD Forno a tubo PECVD con gassificatore a liquido Macchina PECVD

- Sistema di reattore per macchine per la deposizione chimica da vapore di plasma a microonde MPCVD per laboratorio e crescita di diamanti

Articoli correlati

- Perché la PECVD è essenziale per la fabbricazione di dispositivi microelettronici

- Introduzione alla deposizione chimica da vapore (CVD)

- Vantaggi e svantaggi della deposizione chimica da vapore (CVD)

- Deposizione di vapore chimico potenziata da plasma (PECVD): Una guida completa

- Il ruolo del plasma nei rivestimenti PECVD