In sostanza, la sinterizzazione è un processo termico trasformativo utilizzato per convertire un materiale in polvere in una massa solida e coerente senza fonderlo. La sua importanza risiede nella sua capacità unica di migliorare fondamentalmente le proprietà di un materiale, come resistenza, conduttività e densità, consentendo al contempo la produzione di massa economicamente vantaggiosa di parti geometriche complesse difficili o impossibili da creare con altri metodi.

Il vero valore della sinterizzazione non risiede solo nella creazione di parti, ma nell'ingegnerizzazione delle loro proprietà finali. Legando le particelle a livello microscopico, fornisce un metodo potente ed efficiente dal punto di vista energetico per creare componenti ad alte prestazioni da un'ampia gamma di materiali, inclusi metalli e ceramiche con punti di fusione estremamente elevati.

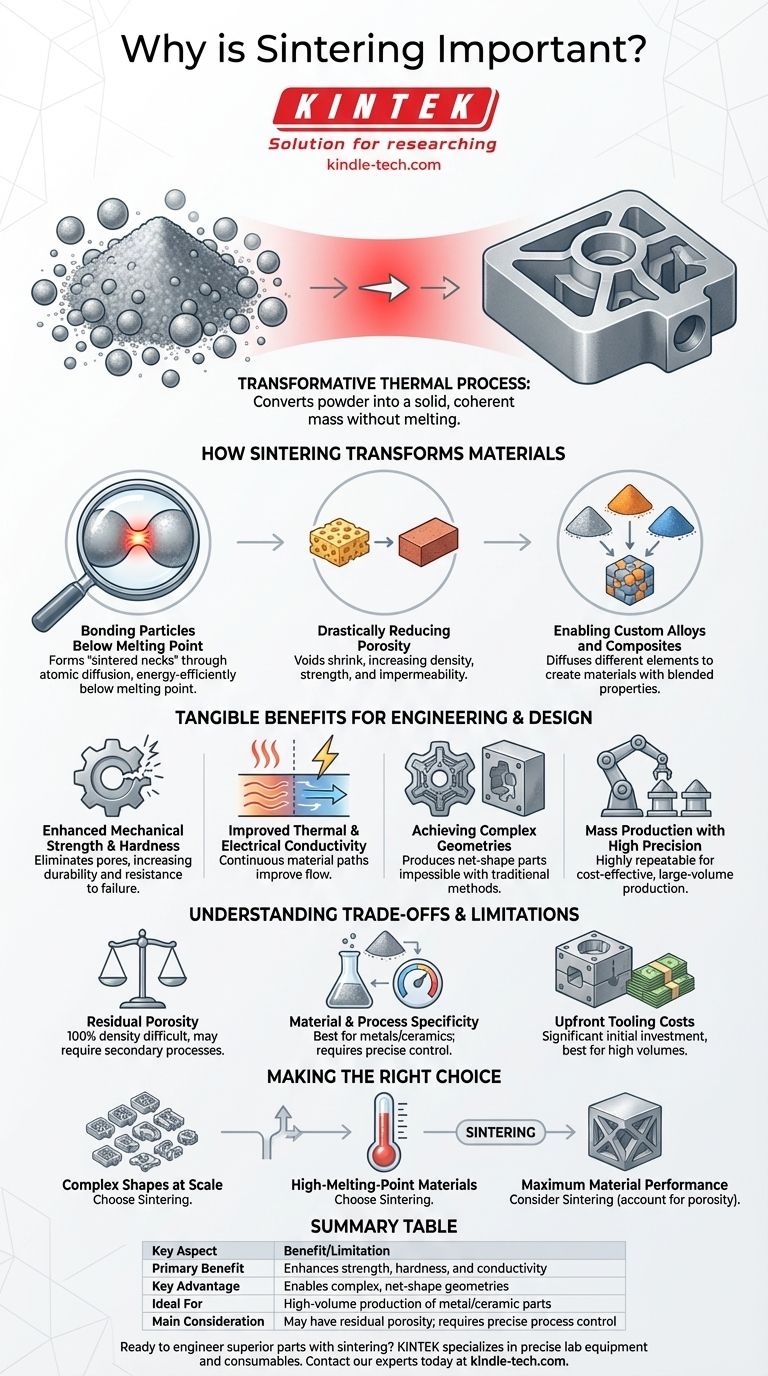

Come la Sinterizzazione Trasforma Fondamentalmente i Materiali

La sinterizzazione non è semplicemente un processo di riscaldamento; è un evento atomico e microstrutturale controllato. Funziona riscaldando una polvere compattata a una temperatura sufficientemente alta da indurre gli atomi a diffondersi attraverso i confini delle particelle, fondendole insieme.

Legare le Particelle al di Sotto del Punto di Fusione

Il meccanismo principale della sinterizzazione è la formazione di colli di sinterizzazione, o legami, tra le particelle adiacenti. Questo processo di diffusione avviene a temperature inferiori al punto di fusione del materiale, rendendolo eccezionalmente efficiente dal punto di vista energetico.

Ciò è particolarmente critico per i materiali con punti di fusione molto elevati, come tungsteno o molibdeno, che sarebbero impraticabili e costosi da lavorare tramite fusione e colata.

Riduzione Drastica della Porosità

La polvere compattata iniziale, spesso chiamata "parte verde", è altamente porosa. Man mano che la sinterizzazione procede, i colli tra le particelle crescono e i vuoti tra di esse si restringono e si chiudono.

Questa riduzione della porosità è direttamente responsabile dell'aumento della densità del materiale. Una parte più densa è intrinsecamente più resistente e meno permeabile.

Consentire Leghe e Compositi Personalizzati

La sinterizzazione consente la diffusione di diversi elementi attraverso la parte. È possibile mescolare polveri di materiali diversi, come ferro, grafite e rame, per creare una parte finale con proprietà combinate.

Questo processo consente la creazione di leghe uniche e compositi a matrice metallica, combinando attributi come la durezza con la tenacità o l'elevata resistenza con proprietà autolubrificanti.

I Benefici Tangibili per l'Ingegneria e la Progettazione

Le modifiche microscopiche derivanti dalla sinterizzazione si traducono direttamente in vantaggi macroscopici che ingegneri e progettisti possono sfruttare.

Maggiore Resistenza Meccanica e Durezza

Eliminando i pori, che sono punti naturali di concentrazione delle sollecitazioni, la sinterizzazione migliora drasticamente la resistenza, la durezza e l'integrità generale di una parte. Il componente risultante è molto più durevole e resistente al cedimento rispetto alla sua forma originale in polvere.

Migliore Conduttività Termica ed Elettrica

I pori e gli spazi d'aria sono eccellenti isolanti. Fondendo insieme le particelle e riducendo questi spazi, la sinterizzazione crea un percorso più continuo per il flusso di calore ed elettricità. Ciò migliora direttamente la conduttività termica ed elettrica del materiale.

Raggiungimento di Geometrie Complesse

La sinterizzazione consente la produzione di parti intricate, di forma netta o quasi netta direttamente da uno stampo. Ciò consente geometrie non lavorabili e caratteristiche interne complesse che sarebbero proibitivamente costose o impossibili da creare utilizzando la tradizionale produzione sottrattiva.

Produzione di Massa con Elevata Precisione

Una volta creati gli utensili, il processo di sinterizzazione è altamente ripetibile e accurato, rendendolo ideale per la produzione economicamente vantaggiosa di grandi volumi di parti identiche. I componenti risultanti hanno spesso eccellenti finiture superficiali, riducendo al minimo la necessità di lavorazioni secondarie.

Comprendere i Compromessi e i Limiti

Sebbene potente, la sinterizzazione non è una soluzione universale. Comprendere i suoi limiti è fondamentale per prendere una decisione informata.

La Porosità Residua è un Fattore

Sebbene la sinterizzazione riduca significativamente la porosità, ottenere una densità del 100% è difficile e spesso richiede processi secondari come la Pressatura Isostatica a Caldo (HIP). La presenza anche di piccole quantità di porosità residua può influire sulle proprietà meccaniche finali rispetto a una parte completamente forgiata o laminata.

Specificità del Materiale e del Processo

La sinterizzazione è più adatta ai materiali che possono essere prodotti in forma di polvere, principalmente metalli e ceramiche. Il tempo, la temperatura e l'atmosfera specifici del ciclo di sinterizzazione devono essere controllati e ottimizzati con precisione per ogni materiale specifico e per il risultato desiderato.

Costi Iniziali degli Utensili

Per le applicazioni di metallurgia delle polveri, il costo di creazione degli stampi iniziali (matrici) può essere significativo. Ciò rende la sinterizzazione più conveniente per le tirature di produzione ad alto volume in cui il costo degli utensili può essere ammortizzato su migliaia o milioni di parti. Per parti uniche o a basso volume, metodi come la stampa 3D (che spesso utilizza una forma di sinterizzazione) possono essere più adatti.

Fare la Scelta Giusta per la Tua Applicazione

La scelta della sinterizzazione dipende interamente dai vincoli specifici del progetto e dai requisiti di prestazione.

- Se la tua priorità principale è la produzione di forme complesse su scala: La sinterizzazione è una scelta eccezionale per produrre parti intricate e ripetibili che sono difficili o costose da lavorare.

- Se la tua priorità principale è lavorare con materiali ad alto punto di fusione: La sinterizzazione fornisce un percorso unicamente efficiente dal punto di vista energetico per creare parti solide e dense senza le temperature estreme richieste per la fusione.

- Se la tua priorità principale è la massima prestazione del materiale: La sinterizzazione migliora drasticamente le proprietà, ma è necessario tenere conto della potenziale porosità residua e potrebbe essere necessario abbinarla a processi secondari per le applicazioni più esigenti.

In definitiva, comprendere la sinterizzazione ti fornisce uno strumento potente per progettare e produrre parti in cui sia le proprietà del materiale che la geometria sono ingegnerizzate per uno scopo preciso.

Tabella Riassuntiva:

| Aspetto Chiave | Vantaggio/Limitazione |

|---|---|

| Vantaggio Principale | Migliora la resistenza, la durezza e la conduttività |

| Vantaggio Chiave | Consente geometrie complesse e di forma netta |

| Ideale Per | Produzione ad alto volume di parti metalliche/ceramiche |

| Considerazione Principale | Può presentare porosità residua; richiede un controllo preciso del processo |

Pronto a ingegnerizzare parti superiori con la sinterizzazione? KINTEK è specializzata nelle attrezzature da laboratorio di precisione e nei materiali di consumo necessari per padroneggiare questo processo termico trasformativo. Sia che tu stia lavorando con metalli ad alto punto di fusione o con componenti ceramici complessi, le nostre soluzioni ti aiutano a ottenere la densità e le proprietà dei materiali desiderate. Contatta oggi i nostri esperti per discutere come possiamo supportare le esigenze di sinterizzazione e scienza dei materiali del tuo laboratorio.

Guida Visiva

Prodotti correlati

- Forno a Pressione Sottovuoto per Ceramica Dentale in Zirconia

- Fornace per ceramica in porcellana dentale Zirconia Sintering Chairside con trasformatore

- Fornace per sinterizzazione di porcellana dentale sottovuoto

- Fornace a Pressa Calda a Induzione Sottovuoto 600T per Trattamento Termico e Sinterizzazione

- Fornace per Trattamento Termico Sottovuoto e Sinterizzazione con Pressione d'Aria di 9 MPa

Domande frequenti

- Qual è la temperatura di un forno di sinterizzazione dentale? Padroneggiare il ciclo termico specifico del materiale

- Cosa rende traslucida la zirconia? La scienza dietro l'estetica dentale moderna

- Qual è il tempo di sinterizzazione per le corone in zirconia? Padroneggiare il compromesso tra velocità e resistenza

- Qual è la temperatura di cottura delle ceramiche dentali? Una guida alla lavorazione termica precisa

- Come vengono utilizzati i forni da pressatura dentale con le moderne tecnologie dentali? Ottimizza il tuo flusso di lavoro digitale CAD/CAM