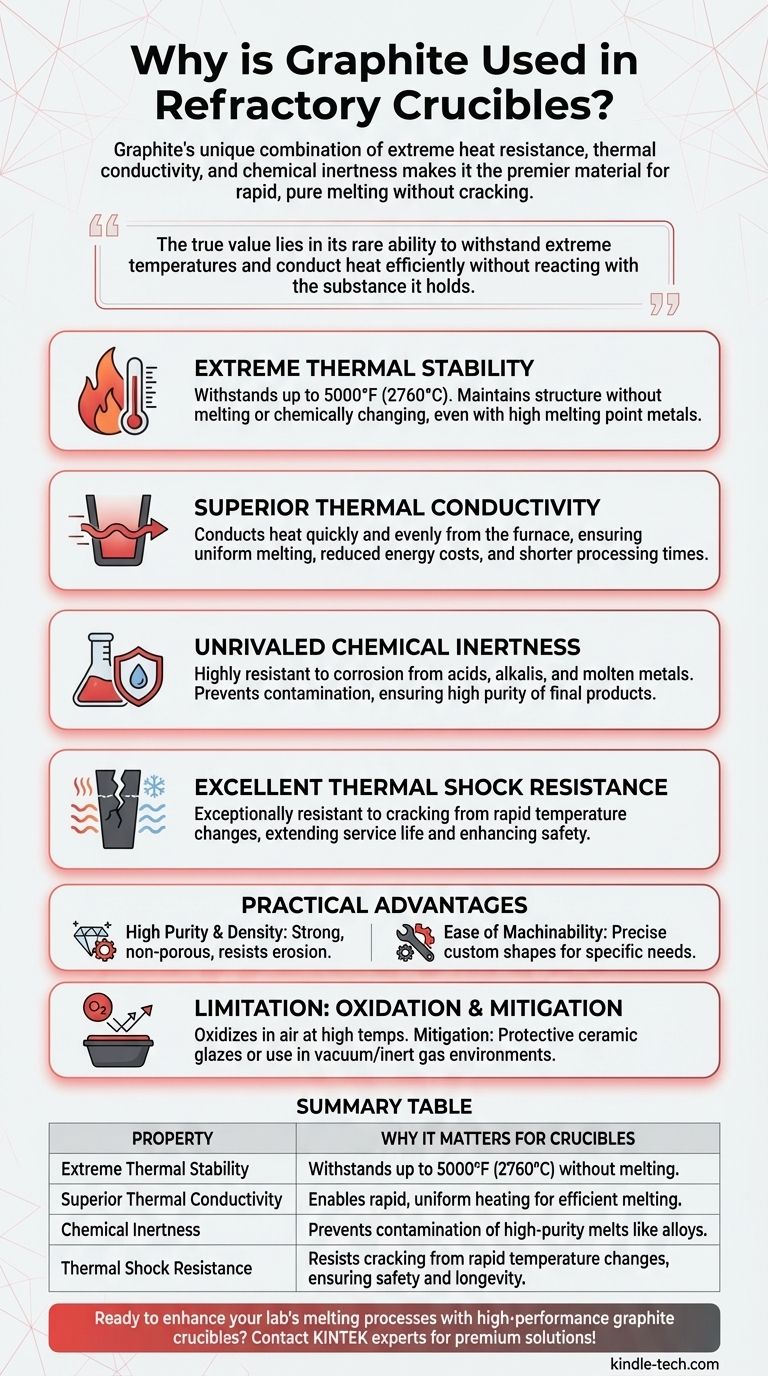

La grafite è il materiale preferito per i crogioli refrattari grazie alla sua notevole capacità di resistere a calore estremo senza fondere, pur essendo anche un eccellente conduttore di calore. Questa combinazione unica, insieme alla sua inerzia chimica, le consente di fondere rapidamente e in modo pulito metalli e altri materiali senza crepe o contaminazioni del prodotto finale.

Il vero valore della grafite per i crogioli non risiede in una singola caratteristica, ma nella sua rara capacità sia di resistere a temperature estreme sia di condurre il calore in modo efficiente senza reagire con la sostanza che contiene. Questa sinergia garantisce processi di fusione rapidi, uniformi e puri.

Le proprietà fondamentali che guidano le prestazioni della grafite

Per capire perché la grafite è così dominante nelle applicazioni ad alta temperatura, dobbiamo esaminare le sue proprietà materiali fondamentali. Ognuna risolve un problema critico affrontato nelle fonderie e nei laboratori.

Estrema stabilità termica

La funzione primaria di un crogiolo è contenere materiali a temperature che distruggerebbero la maggior parte dei contenitori. La grafite eccelle qui, mantenendo la sua struttura e resistenza a temperature fino a 2760°C (circa 5000°F).

Questo alto punto di sublimazione significa che il crogiolo stesso non si fonderà, brucerà o cambierà chimicamente, anche quando contiene metalli con punti di fusione molto alti come l'acciaio.

Conduttività termica superiore

A differenza dei materiali ceramici che sono spesso isolanti termici, la grafite è un ottimo conduttore di calore.

Questa proprietà è cruciale per l'efficienza. Permette al calore del forno di trasferirsi rapidamente e uniformemente attraverso il crogiolo al materiale all'interno, garantendo una fusione uniforme, riducendo i costi energetici e accorciando i tempi di lavorazione.

Inerzia chimica ineguagliabile

Quando si fondono leghe o si eseguono analisi chimiche, la purezza è fondamentale. La grafite è chimicamente inerte e altamente resistente alla corrosione da acidi forti, alcali e dai metalli fusi stessi.

Questa natura non reattiva assicura che il crogiolo non rilasci impurità nella fusione, il che è essenziale per mantenere la qualità e l'affidabilità del prodotto finale, dai metalli preziosi alle leghe specializzate.

Eccellente resistenza agli shock termici

Lo shock termico si verifica quando un materiale si rompe a causa di rapidi cambiamenti di temperatura, come quando un crogiolo caldo viene rimosso da un forno.

La struttura della grafite è eccezionalmente resistente a questo stress. Questa durabilità si traduce in una maggiore durata e maggiore sicurezza, poiché può sopportare cicli ripetuti di riscaldamento e raffreddamento intensi senza guasti.

Vantaggi pratici nella fabbricazione e nell'uso

Oltre alle sue proprietà termiche e chimiche fondamentali, la grafite offre vantaggi tangibili che la rendono una scelta pratica e affidabile.

Elevata purezza e densità

La grafite per crogioli è prodotta secondo elevati standard di purezza. In combinazione con un'alta densità e una struttura a grana fine, questo crea un recipiente forte e non poroso che resiste ulteriormente all'attacco chimico e all'erosione fisica da parte dei materiali fusi.

Facilità di lavorazione

Nonostante la sua resistenza, la grafite è relativamente facile da lavorare con alta precisione. Ciò consente la creazione di un'ampia varietà di forme e dimensioni di crogioli, nonché stampi complessi e componenti di fusione su misura per specifiche esigenze industriali.

Una limitazione chiave: l'ossidazione

Sebbene quasi ideale, la grafite ha una vulnerabilità significativa che gli utenti devono gestire. Questa obiettività è fondamentale per utilizzare il materiale con successo.

L'impatto dell'atmosfera

La grafite non si fonde, ma si ossida (essenzialmente brucia) in presenza di ossigeno ad alte temperature. Ciò può degradare il crogiolo nel tempo, riducendo lo spessore delle sue pareti e accorciandone la durata.

Strategie di mitigazione

Per questo motivo, i crogioli di grafite spesso presentano una smaltatura ceramica protettiva per proteggerli dall'ossigeno. Nelle applicazioni più esigenti, vengono utilizzati all'interno di forni a vuoto o ambienti riempiti con un gas inerte per prevenire completamente l'ossidazione.

Fare la scelta giusta per la tua applicazione

La scelta del materiale del crogiolo deve essere allineata alle specifiche esigenze del tuo processo. Comprendere i punti di forza e di debolezza della grafite è fondamentale per una selezione adeguata.

- Se il tuo obiettivo principale è la fusione rapida ad alta temperatura: l'impareggiabile conduttività termica e stabilità della grafite la rendono la scelta superiore per l'efficienza.

- Se il tuo obiettivo principale è la purezza per leghe o lavori di laboratorio: l'inerzia chimica della grafite è essenziale per prevenire la contaminazione del tuo campione.

- Se lavori in un forno ad aria aperta: tieni presente l'ossidazione della grafite e seleziona un crogiolo con una smaltatura protettiva per garantire una durata ragionevole.

Comprendendo questi principi fondamentali, puoi sfruttare con sicurezza le proprietà uniche della grafite per risultati affidabili e ad alte prestazioni.

Tabella riassuntiva:

| Proprietà | Perché è importante per i crogioli |

|---|---|

| Estrema stabilità termica | Resiste a temperature fino a 2760°C (5000°F) senza fondere. |

| Conduttività termica superiore | Consente un riscaldamento rapido e uniforme per una fusione efficiente. |

| Inerzia chimica | Previene la contaminazione di fusioni ad alta purezza come le leghe. |

| Resistenza agli shock termici | Resiste alle crepe dovute a rapidi cambiamenti di temperatura, garantendo sicurezza e longevità. |

Pronto a migliorare i processi di fusione del tuo laboratorio con crogioli di grafite ad alte prestazioni? KINTEK è specializzata in attrezzature da laboratorio premium, inclusa una gamma completa di crogioli di grafite progettati per prestazioni termiche e purezza superiori. I nostri prodotti garantiscono risultati efficienti e privi di contaminazioni per le tue applicazioni più esigenti. Contatta i nostri esperti oggi per trovare la soluzione perfetta per le tue esigenze di laboratorio!

Guida Visiva

Prodotti correlati

- Crogiolo Avanzato in Ceramica Fine di Allumina Al2O3 con Coperchio Crogiolo Cilindrico da Laboratorio

- Crogioli di ceramica avanzata per analisi termica TGA DTA in allumina (Al2O3)

- Produttore di parti lavorate su misura e stampate in PTFE Teflon con crogiolo e coperchio in PTFE

- Crogiolo di grafite pura ad alta purezza per evaporazione

- Crogiolo ceramico avanzato di allumina fine di ingegneria Al2O3 per fornace a muffola da laboratorio

Domande frequenti

- Quanto calore può sopportare un crogiolo in ceramica? Una guida ai limiti di temperatura specifici dei materiali

- Perché vengono selezionate le crogioli di allumina per i test sui compositi legno-plastica? Garantire la precisione a 1000°C

- A quale temperatura resiste il crogiolo di allumina? Una guida alla stabilità ad alta temperatura e alla sicurezza

- Qual è l'intervallo di temperatura dei crogioli in allumina? Fattori chiave per un uso sicuro ad alta temperatura

- Quali sono i vantaggi dell'utilizzo di un crogiolo di allumina con coperchio per il trattamento termico di nanopolveri di TiB2? Garantire alta purezza