In sintesi, i forni a induzione sono utilizzati perché forniscono un metodo pulito, preciso e altamente efficiente per fondere i metalli. A differenza dei forni tradizionali che si basano sulla combustione di carburante o sugli archi elettrici, un forno a induzione riscalda il metallo dall'interno, prevenendo la contaminazione da sottoprodotti della combustione e consentendo un controllo della temperatura eccezionalmente rigoroso. Ciò lo rende la scelta superiore per la produzione di leghe di alta qualità e per operare nelle fonderie moderne e attente all'ambiente.

La decisione di utilizzare un forno a induzione è guidata dalla necessità di qualità e controllo. Il suo vantaggio principale risiede nella generazione di calore direttamente all'interno del metallo stesso, il che previene contemporaneamente la contaminazione, minimizza la perdita di elementi preziosi e aumenta l'efficienza energetica.

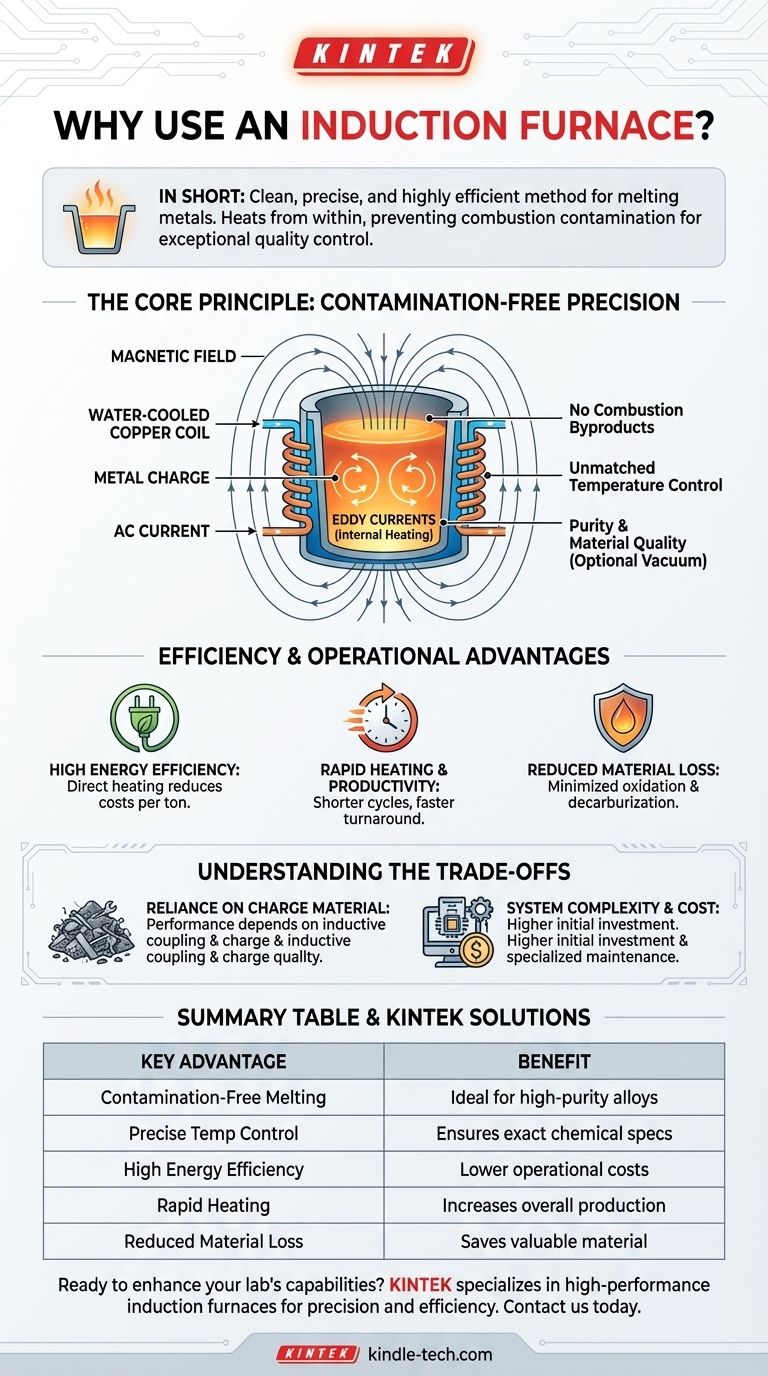

Il Principio Fondamentale: Precisione Senza Contaminazione

Il principale vantaggio tecnico di un forno a induzione deriva direttamente dal suo metodo di riscaldamento. Non brucia carburante né crea un arco elettrico sopra il metallo.

Come Funziona il Riscaldamento a Induzione

Un forno a induzione utilizza una bobina di rame raffreddata ad acqua che circonda un crogiolo contenente la carica metallica. Quando una potente corrente alternata viene fatta passare attraverso questa bobina, crea un forte campo magnetico.

Questo campo magnetico induce potenti correnti elettriche (correnti parassite) direttamente all'interno del metallo. La naturale resistenza elettrica del metallo fa sì che si riscaldi rapidamente e si fonda, trasformando essenzialmente il metallo nel suo stesso elemento riscaldante.

Controllo della Temperatura Ineguagliabile

Poiché il calore viene generato internamente ed è direttamente proporzionale alla potenza applicata alla bobina, la temperatura può essere regolata con estrema precisione.

Questa precisione è fondamentale quando si fondono leghe complesse. Impedisce il surriscaldamento, che può bruciare elementi leganti preziosi e costosi come cromo, nichel o manganese, garantendo che il prodotto finale soddisfi le esatte specifiche chimiche.

Purezza e Qualità del Materiale

Poiché non vi è combustione, nessun sottoprodotto come fuliggine o zolfo viene introdotto nella massa fusa. Questa completa separazione da una fonte di calore esterna si traduce in un metallo eccezionalmente pulito.

Per le applicazioni di massima purezza, questo processo può essere eseguito all'interno di un forno a induzione sottovuoto, eliminando qualsiasi possibilità di contaminazione da parte dell'aria e producendo leghe con caratteristiche prestazionali superiori.

Vantaggi Operativi ed Efficienza

Oltre alla qualità, i forni a induzione offrono vantaggi significativi in termini di velocità di produzione e gestione delle risorse, aspetti cruciali per qualsiasi operazione industriale.

Elevata Efficienza Energetica

I forni tradizionali sprecano enormi quantità di energia riscaldando le pareti del forno e l'ambiente circostante. In un forno a induzione, quasi tutta l'energia è diretta a fondere la carica metallica.

Questo elevato livello di efficienza si traduce direttamente in un minor consumo energetico e in costi operativi ridotti per tonnellata di metallo prodotto.

Riscaldamento Rapido e Produttività

Il metodo di riscaldamento diretto è incredibilmente veloce, portando a cicli di fusione molto più brevi rispetto ai forni alimentati a combustibile.

Questo rapido completamento aumenta l'efficienza produttiva, consentendo alle fonderie di produrre più materiale in meno tempo e di rispondere più rapidamente alla domanda.

Riduzione della Perdita di Materiale

Processi come l'ossidazione (arrugginimento) e la decarburazione (perdita di contenuto di carbonio) avvengono sulla superficie del metallo caldo. Poiché il riscaldamento a induzione è così rapido, il metallo trascorre meno tempo ad alte temperature dove possono verificarsi queste perdite.

Ciò consente di risparmiare materiale prezioso che altrimenti andrebbe perso come scoria o incrostazione, migliorando ulteriormente l'efficienza economica del processo.

Comprendere i Compromessi

Sebbene molto vantaggiosi, i forni a induzione non sono la soluzione universale per tutte le applicazioni di fusione. Comprendere i loro limiti è fondamentale per prendere una decisione informata.

Dipendenza dal Materiale di Carica

L'efficienza di un forno a induzione dipende dall'"accoppiamento induttivo" tra la bobina e la carica metallica. La dimensione, la forma e il tipo di materiale di scarto possono influire sulle prestazioni di riscaldamento.

Un materiale di carica scarsamente preparato o molto sciolto può portare a cicli di fusione meno efficienti rispetto a una carica densa e ben compattata.

Complessità e Costo del Sistema

Un forno a induzione è un sistema sofisticato che comprende un'unità elettrica ad alta potenza, un sistema di raffreddamento ad acqua (refrigeratore) e il forno stesso. Ciò può rappresentare un investimento di capitale iniziale più elevato rispetto a tipi di forni più semplici.

Anche la manutenzione richiede una conoscenza specialistica dei sistemi elettrici ad alta potenza, il che può essere una considerazione per alcune strutture.

Fare la Scelta Giusta per la Tua Applicazione

La scelta della giusta tecnologia per forni dipende interamente dai tuoi obiettivi principali, bilanciando costi, qualità ed esigenze operative.

- Se la tua priorità principale sono le leghe di alto valore e la purezza del materiale: Un forno a induzione è la scelta ideale grazie al suo processo non contaminante e al controllo preciso della temperatura.

- Se la tua priorità principale è l'efficienza produttiva e i bassi costi energetici: I cicli di riscaldamento rapidi e l'elevata efficienza energetica della tecnologia a induzione ne fanno uno strumento potente per le fonderie produttive.

- Se la tua priorità principale è la conformità ambientale e la sicurezza dei lavoratori: Il funzionamento pulito, silenzioso e privo di emissioni di un forno a induzione offre un chiaro vantaggio rispetto alle alternative basate sulla combustione.

In definitiva, un forno a induzione è la scelta moderna per i processi di fusione in cui la qualità, il controllo e la pulizia sono fondamentali.

Tabella Riassuntiva:

| Vantaggio Chiave | Beneficio |

|---|---|

| Fusione Senza Contaminazione | Nessun sottoprodotto di combustione; ideale per leghe di elevata purezza. |

| Controllo Preciso della Temperatura | Previene la perdita di elementi leganti preziosi; assicura specifiche chimiche esatte. |

| Elevata Efficienza Energetica | Il riscaldamento interno diretto riduce il consumo energetico e i costi operativi. |

| Riscaldamento Rapido | Cicli di fusione più brevi aumentano l'efficienza produttiva complessiva. |

| Riduzione della Perdita di Materiale | Processo più rapido minimizza ossidazione e decarburazione. |

Pronto a migliorare le capacità di fusione dei metalli del tuo laboratorio?

KINTEK è specializzata in apparecchiature da laboratorio ad alte prestazioni, inclusi forni a induzione progettati per precisione ed efficienza. Sia che tu stia sviluppando nuove leghe o che tu richieda una fusione senza contaminazione per la ricerca, le nostre soluzioni offrono la qualità e il controllo di cui hai bisogno.

Contattaci oggi tramite il nostro [#ContactForm] per discutere come un forno a induzione può avvantaggiare la tua applicazione specifica ed esplorare la nostra gamma di prodotti su misura per le esigenze di laboratorio.

Guida Visiva

Prodotti correlati

- Fornace a tubo da laboratorio ad alta temperatura da 1400℃ con tubo in allumina

- Fornace a Induzione Sottovuoto su Scala di Laboratorio

- Fornace a Tubo da Laboratorio ad Alta Temperatura da 1700℃ con Tubo di Allumina

- Fornace a muffola con sollevamento inferiore per laboratorio

- Fornace per brasatura sinterizzata a trattamento termico sotto vuoto

Domande frequenti

- A cosa serve un forno tubolare? Riscaldamento di precisione per la sintesi e l'analisi dei materiali

- Come pulire un forno a tubo? Una guida passo passo per una manutenzione sicura ed efficace

- Perché viene utilizzato un forno a tubo di quarzo nell'ossidazione termica dei rivestimenti di MnCr2O4? Sblocca un'ossidazione selettiva precisa

- Quali materiali vengono utilizzati per i tubi nei forni a tubo? Una guida alla scelta del tubo giusto per il tuo processo

- Come collaborano un reattore a tubo di quarzo e un forno a atmosfera nella pirolisi di Co@NC? Sintesi di precisione master