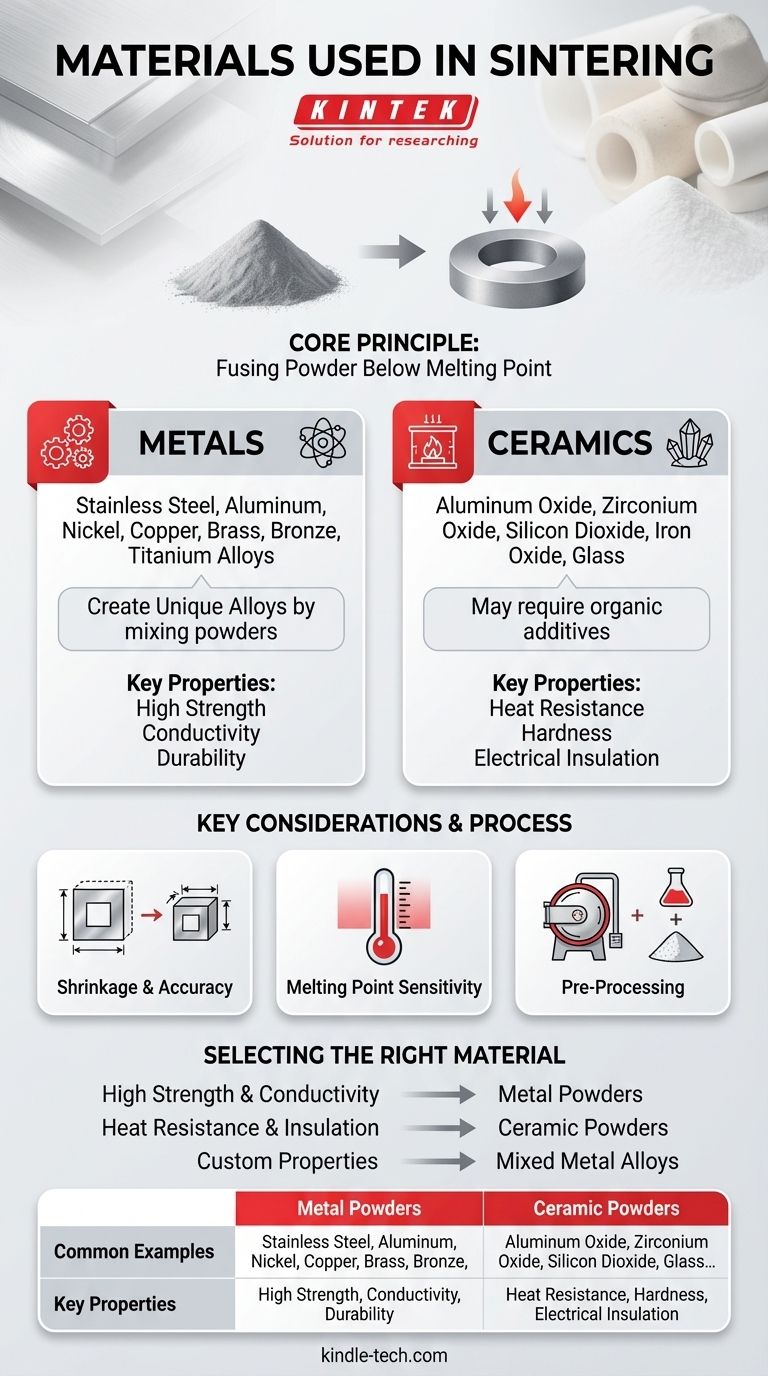

Il processo di sinterizzazione è definito dalla sua notevole versatilità dei materiali. Non è limitato a una singola sostanza, ma è applicato a una vasta gamma di materiali in polvere, più comunemente metalli e ceramiche. Esempi chiave includono polveri metalliche come acciaio inossidabile, alluminio, rame e leghe di titanio, nonché polveri ceramiche come ossido di alluminio e ossido di zirconio.

L'intuizione cruciale è che la sinterizzazione non è definita da un materiale specifico, ma da un processo che può fondere particelle in polvere di quasi ogni sostanza in una massa solida senza fonderle completamente. Questo principio fondamentale è ciò che la rende applicabile a una gamma così diversificata di materiali.

Le Due Famiglie di Materiali Primarie nella Sinterizzazione

La flessibilità della sinterizzazione deriva dalla sua capacità di gestire materiali con proprietà molto diverse, purché possano essere formati in polvere. Le due categorie dominanti sono metalli e ceramiche.

Polveri Metalliche e Leghe

I metalli sono i materiali più comuni utilizzati nella sinterizzazione. Questo processo è ideale per creare parti metalliche robuste e complesse con alta consistenza.

I metalli comunemente sinterizzati includono acciaio inossidabile, alluminio, nichel, rame, ottone, bronzo e leghe di titanio.

Un vantaggio significativo della sinterizzazione è la capacità di mescolare diverse polveri metalliche prima dell'inizio del processo. Ciò consente la creazione di leghe uniche con proprietà personalizzate che soddisfano requisiti ingegneristici molto specifici.

Polveri Ceramiche Avanzate

La sinterizzazione è anche un processo fondamentale nella produzione di componenti ceramici avanzati, che sono apprezzati per la loro durezza, resistenza al calore e proprietà isolanti.

I materiali di questa categoria includono vetro, ossido di alluminio, ossido di zirconio, biossido di silicio e ossido di ferro.

A differenza dei metalli, alcune materie prime ceramiche possono richiedere l'aggiunta di additivi organici o agenti accoppianti nella fase di pre-sinterizzazione per aiutare le particelle a legarsi efficacemente.

Come la Sinterizzazione Accoglie Materiali Diversi

La vera potenza della sinterizzazione risiede nel suo processo fondamentale, che è adattabile alle caratteristiche uniche di ogni materiale. Si basa su alcuni principi universali.

Il Principio Fondamentale: Fusione al di Sotto del Punto di Fusione

Il passaggio determinante è il riscaldamento della polvere compressa a una temperatura appena al di sotto del suo punto di fusione.

A questa temperatura, gli atomi sulla superficie delle particelle diventano mobili e si diffondono attraverso i confini delle particelle adiacenti, creando ponti solidi. Questo fonde il materiale in una singola massa densificata senza che diventi mai liquido.

Questo principio spiega perché materiali con punti di fusione molto diversi, dall'alluminio al tungsteno, possono tutti essere lavorati tramite sinterizzazione.

La Polvere come Punto di Partenza Universale

Indipendentemente dal materiale, il processo inizia sempre con una polvere. Questa polvere viene prima collocata in uno stampo o matrice.

Viene quindi compattata sotto alta pressione per formare un "pezzo verde", che ha la forma desiderata ma è ancora fragile. Questa forma compressa è ciò che va nel forno per il riscaldamento.

Comprendere i Compromessi

Sebbene incredibilmente versatile, il processo di sinterizzazione presenta considerazioni specifiche per il materiale che devono essere gestite per un risultato positivo.

Ritiro e Precisione Dimensionale

Man mano che le particelle in polvere si fondono e gli spazi tra di esse si chiudono, il pezzo si ritira inevitabilmente.

Questo ritiro è prevedibile ma deve essere calcolato e considerato attentamente nella progettazione iniziale dello stampo e del pezzo verde per ottenere le dimensioni finali desiderate.

Sensibilità al Punto di Fusione

L'intero processo dipende da un controllo preciso della temperatura.

Riscaldare troppo poco il materiale risulterà in un pezzo debole e poroso. Il surriscaldamento, anche leggero, può causare la fusione del materiale, rovinando il pezzo e vanificando lo scopo del processo.

Requisiti di Pre-lavorazione

Non tutte le polveri sono immediatamente pronte per la sinterizzazione. Come notato con alcune ceramiche, potrebbero essere necessari additivi per garantire un legame adeguato.

Inoltre, molti processi di sinterizzazione devono avvenire in un'atmosfera controllata o in un forno a vuoto per prevenire l'ossidazione, specialmente quando si lavora con metalli reattivi come il titanio.

Selezione del Materiale Giusto per la Tua Applicazione

La tua scelta del materiale è dettata interamente dalle proprietà finali di cui il tuo componente ha bisogno. Il processo di sinterizzazione fornisce un percorso affidabile per raggiungere tali proprietà.

- Se il tuo obiettivo principale è alta resistenza e conduttività: La scelta migliore saranno le polveri metalliche come acciaio inossidabile, rame, bronzo o leghe di titanio.

- Se il tuo obiettivo principale è la resistenza al calore e l'isolamento elettrico: Dovresti selezionare polveri ceramiche avanzate come ossido di alluminio o ossido di zirconio.

- Se il tuo obiettivo principale è creare proprietà personalizzate: L'approccio migliore è esplorare la miscelazione di diverse polveri metalliche per creare una lega unica su misura per le tue specifiche esigenze di prestazione.

In definitiva, il potere della sinterizzazione risiede nell'utilizzo di un processo universale per trasformare una vasta gamma di materiali in polvere in componenti ingegnerizzati con precisione.

Tabella Riepilogativa:

| Categoria Materiale | Esempi Comuni | Proprietà Chiave |

|---|---|---|

| Polveri Metalliche | Acciaio Inossidabile, Alluminio, Rame, Leghe di Titanio | Alta Resistenza, Conduttività, Durabilità |

| Polveri Ceramiche | Ossido di Alluminio, Ossido di Zirconio, Biossido di Silicio | Resistenza al Calore, Durezza, Isolamento Elettrico |

Pronto a trasformare materiali in polvere in componenti ad alte prestazioni? KINTEK è specializzata nella fornitura delle precise attrezzature da laboratorio e dei materiali di consumo necessari per processi di sinterizzazione di successo. Sia che tu stia lavorando con metalli avanzati o ceramiche tecniche, la nostra esperienza ti garantisce di ottenere la resistenza, la densità e la precisione dimensionale desiderate. Contatta i nostri esperti oggi stesso per discutere le tue specifiche esigenze di materiale e applicazione!

Guida Visiva

Prodotti correlati

- Fornace per sinterizzazione di fili di molibdeno a trattamento termico sottovuoto per sinterizzazione sottovuoto

- Fornace per ceramica in porcellana dentale Zirconia Sintering Chairside con trasformatore

- Fornace per Trattamento Termico Sottovuoto e Sinterizzazione con Pressione d'Aria di 9 MPa

- Fornace per Sinterizzazione a Plasma di Scintilla Fornace SPS

- Fornace a Pressa Calda a Induzione Sottovuoto 600T per Trattamento Termico e Sinterizzazione

Domande frequenti

- Quali sono i prodotti della pirolisi lenta? Una guida a biochar, bio-olio e syngas

- Qual è meglio tra ricottura e normalizzazione? Scegli il trattamento termico giusto per il tuo acciaio

- Come si estrae il distillato di cannabis? Una guida passo passo per THC e CBD ultra-puri

- Cosa succede in un reattore a pirolisi? Sbloccare valore dai rifiuti organici

- In cosa differisce la forgiatura a pressa dalla forgiatura a stampo? Controllo vs. Velocità nella Formatura dei Metalli

- Quali precauzioni prendere quando si usa l'analisi FTIR? Passi Essenziali per Risultati Spettroscopici Affidabili

- Quali sono le opzioni per il riscaldamento industriale? Sistemi a combustibile vs. sistemi elettrici spiegati

- Cosa sono le leghe per brasatura a bassa temperatura? Unire materiali sensibili al calore senza danneggiarli