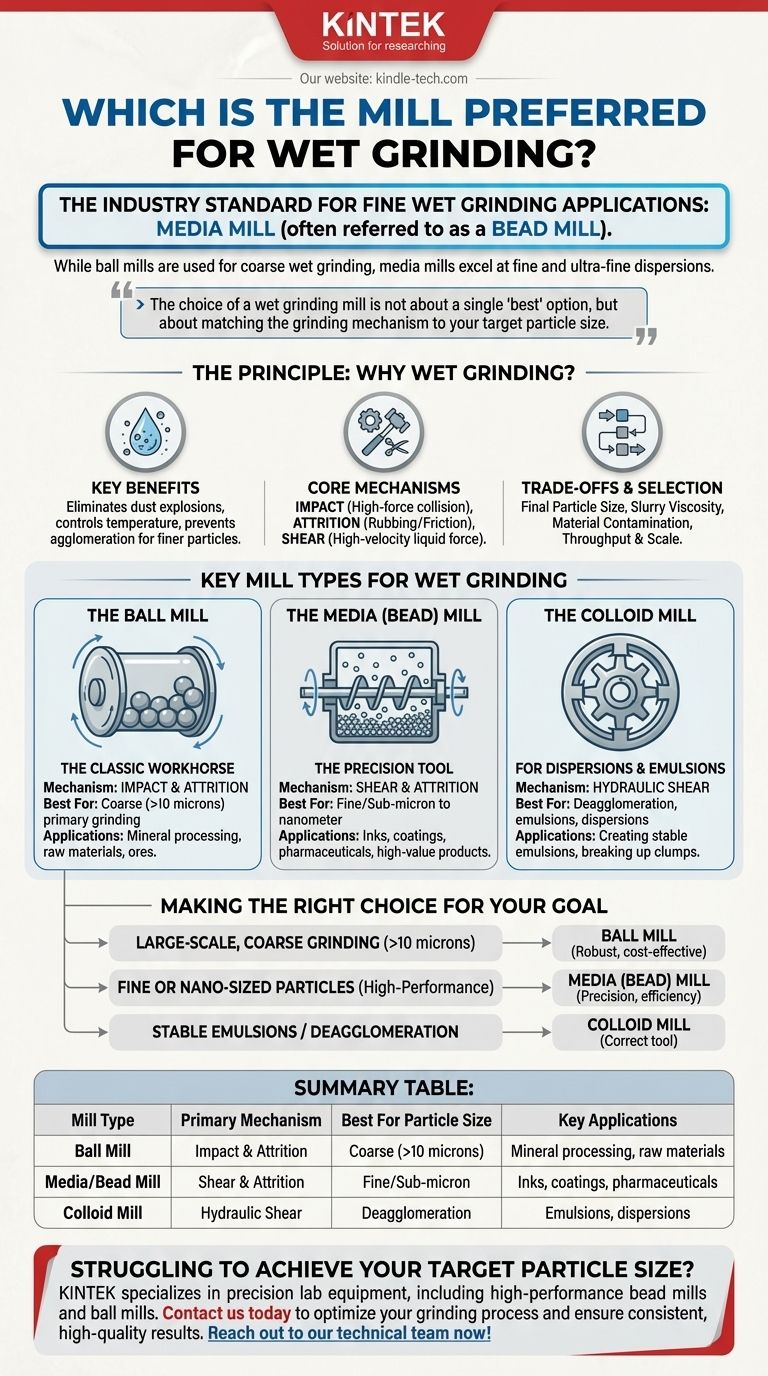

Per le applicazioni di macinazione fine a umido, lo standard industriale è il mulino a media, spesso specificamente chiamato mulino a perle. Mentre i tradizionali mulini a sfere sono anch'essi utilizzati per la macinazione a umido, sono tipicamente preferiti per dimensioni di particelle più grossolane, mentre i mulini a media eccellono nella produzione di dispersioni fini e ultrafini richieste per prodotti ad alte prestazioni come inchiostri, rivestimenti e prodotti farmaceutici.

La scelta di un mulino per macinazione a umido non riguarda una singola opzione "migliore", ma l'abbinamento del meccanismo di macinazione alla dimensione delle particelle desiderata. Il compromesso fondamentale è tra la macinazione grossolana su larga scala di un mulino a sfere e la macinazione precisa e fine di un mulino a media.

Il Principio: Perché la Macinazione a Umido?

Prima di selezionare un mulino, è essenziale comprendere i vantaggi del processo di macinazione a umido stesso. Questo contesto chiarisce perché alcuni design di mulini sono più efficaci di altri.

Vantaggi Chiave del Processo a Umido

La macinazione a umido comporta la macinazione di particelle solide sospese in un mezzo liquido. Questo metodo è spesso preferito rispetto alla macinazione a secco per diverse ragioni critiche.

Elimina il rischio di esplosioni di polvere, controlla la temperatura in modo più efficace e previene l'agglomerazione del materiale, consentendo la produzione di particelle molto più fini.

I Meccanismi di Macinazione Fondamentali

Tutti i mulini riducono la dimensione delle particelle attraverso una combinazione di tre forze, ma la forza dominante definisce la funzione primaria del mulino.

- Impatto: Questa è una collisione ad alta forza, come un martello che colpisce una roccia. È efficace per rompere particelle grandi e fragili.

- Attritione: Questa è un'azione basata sullo sfregamento o sull'attrito, in cui le particelle vengono macinate sfregando l'una contro l'altra e contro il mezzo di macinazione.

- Taglio: Questa forza è creata dalla sospensione liquida stessa mentre si muove ad alta velocità, lacerando le particelle. È fondamentale per le dispersioni e la deagglomerazione.

Tipi di Mulini Chiave per la Macinazione a Umido

Le due categorie principali di mulini utilizzati per la macinazione a umido sono i mulini a tamburo (come i mulini a sfere) e i mulini a media agitati (mulini a perle). Operano su principi diversi e sono adatti a risultati diversi.

Il Mulino a Sfere: Il Classico Cavallo di Battaglia

Un mulino a sfere è un grande cilindro rotante parzialmente riempito con mezzi di macinazione, tipicamente sfere di ceramica o acciaio. Mentre il cilindro ruota, i mezzi cadono a cascata, frantumando il materiale.

Le forze dominanti sono impatto e attrito. Ciò rende i mulini a sfere eccellenti per la macinazione primaria e grossolana di materiali duri come minerali e minerali, spesso fino a un intervallo di 10-50 micron.

Il Mulino a Media (Mulino a Perle): Lo Strumento di Precisione

Un mulino a media è un design più avanzato in cui un albero con dischi o perni agitatori ruota ad alta velocità all'interno di una camera stazionaria riempita con piccoli mezzi di macinazione (perle).

Questa agitazione ad alta energia crea intense forze di taglio e attrito. Utilizzando perle molto piccole (spesso inferiori a 1 mm), questi mulini possono macinare efficientemente le particelle fino alla scala sub-micron o addirittura nanometrica. Sono la scelta preferita per prodotti di alto valore.

Il Mulino Colloide: Per Dispersioni ed Emulsioni

È importante distinguere i mulini colloidali dai tipi precedenti. Un mulino colloide non utilizza mezzi di macinazione.

Invece, opera su un principio rotore-statore, sottoponendo il fluido a un intenso taglio idraulico. Non è progettato per la riduzione primaria della dimensione delle particelle, ma è eccezionale nel deagglomerare grumi e creare emulsioni e dispersioni stabili.

Comprendere i Compromessi e i Criteri di Selezione

La scelta del mulino giusto richiede una chiara comprensione delle variabili di processo specifiche e degli obiettivi del prodotto finale. Una scelta errata porta a inefficienza, scarsa qualità del prodotto e aumento dei costi operativi.

Requisito di Dimensione Finale delle Particelle

Questo è il fattore più importante. Se il tuo obiettivo è nell'intervallo dei micron, un mulino a sfere potrebbe essere sufficiente. Per obiettivi sub-micron o nanoparticelle, un mulino a perle è non negoziabile.

Viscosità della Sospensione

La viscosità della tua miscela liquido-solido influisce significativamente sull'efficienza del mulino. Sospensioni ad alta viscosità possono "ammortizzare" l'impatto in un mulino a sfere, riducendone l'efficacia. I mulini a perle ad alta energia sono generalmente meglio attrezzati per gestire materiali più viscosi.

Contaminazione del Materiale

I mezzi di macinazione si usurano inevitabilmente, il che può introdurre contaminazione nel tuo prodotto. Se la purezza del prodotto è critica (ad esempio, in prodotti farmaceutici o elettronici), l'uso di mezzi ceramici ad alta purezza (come zirconio o ittrio) in un mulino a perle è la soluzione standard.

Portata e Scala

I mulini a sfere sono costruiti per durabilità e portata massiccia, rendendoli ideali per processi industriali su larga scala e continui come la lavorazione dei minerali. I mulini a media possono anche operare continuamente ma sono spesso utilizzati per lotti più piccoli e di maggior valore dove la precisione è fondamentale.

Fare la Scelta Giusta per il Tuo Obiettivo

La tua decisione dovrebbe essere guidata dai requisiti specifici del tuo prodotto finale. Non esiste un unico mulino che sia il migliore per ogni compito.

- Se il tuo obiettivo principale è la macinazione grossolana su larga scala (>10 micron) di materie prime: Un mulino a sfere offre la soluzione più robusta ed economica.

- Se il tuo obiettivo principale è ottenere particelle fini o nanometriche per prodotti ad alte prestazioni: Un mulino a media (a perle) è lo strumento necessario per precisione ed efficienza.

- Se il tuo obiettivo principale è creare emulsioni stabili o rompere agglomerati senza una significativa riduzione delle dimensioni: Un mulino colloide è lo strumento corretto per il lavoro.

In definitiva, la selezione del mulino corretto è un investimento nella qualità e nella consistenza del tuo prodotto finale.

Tabella Riepilogativa:

| Tipo di Mulino | Meccanismo Primario | Ideale per Dimensione Particelle | Applicazioni Chiave |

|---|---|---|---|

| Mulino a Sfere | Impatto & Attrito | Grossolana (>10 micron) | Lavorazione minerali, materie prime |

| Mulino a Media/Perle | Taglio & Attrito | Fine/Sub-micron | Inchiostri, rivestimenti, prodotti farmaceutici |

| Mulino Colloide | Taglio Idraulico | Deagglomerazione | Emulsioni, dispersioni |

Hai difficoltà a raggiungere la dimensione delle particelle desiderata? Il giusto mulino per macinazione a umido è fondamentale per le prestazioni e la qualità del tuo prodotto. KINTEK è specializzata in attrezzature da laboratorio di precisione, inclusi mulini a perle ad alte prestazioni per dispersioni fini e mulini a sfere per macinazione grossolana. I nostri esperti ti aiuteranno a selezionare il mulino perfetto per la tua applicazione in inchiostri, rivestimenti o prodotti farmaceutici. Contattaci oggi stesso per ottimizzare il tuo processo di macinazione e garantire risultati consistenti e di alta qualità. Contatta subito il nostro team tecnico!

Guida Visiva

Prodotti correlati

- Mulino a Vaso Orizzontale Singolo da Laboratorio

- Macchina per mulino a palle planetario orizzontale da laboratorio

- Mulino a Vasi Orizzontale a Dieci Corpi per Uso di Laboratorio

- Mulino Planetario a Sfere da Laboratorio Macchina per Macinazione a Sfere Rotante

- Mulino a Sfere da Laboratorio ad Alta Energia Tipo a Doppio Serbatoio

Domande frequenti

- Quali sono i ruoli di un essiccatore sotto vuoto e di un mortaio di agata nel trattamento NZVI? Ottimizza la reattività dei tuoi nanomateriali

- Perché è necessario un mortaio di agata per il pretrattamento dei campioni di roccia carbonatica? Garantire la purezza negli esperimenti CO2-Acqua-Roccia

- Quale ruolo gioca un mortaio di agata nella preparazione di catodi compositi? Garantire la purezza nella ricerca sulle batterie allo stato solido

- Qual è la funzione di un miscelatore ad albero eccentrico? Risolvere la nano-agglomerazione nelle polveri composite

- Quale funzione chiave svolge l'attrezzatura di macinazione? Padronanza della dispersione uniforme nelle membrane elettrolitiche composite

- Quali sono i limiti dei mulini a sfere? Comprendere i compromessi della macinazione ad alto volume

- Quali sono i diversi tipi di mulini da laboratorio? Scegli il macinatore giusto per il tuo materiale campione

- Qual è la funzione di un mortaio e pestello in agata nella miscelazione delle polveri LATP? Garantire una sintesi pura ed omogenea