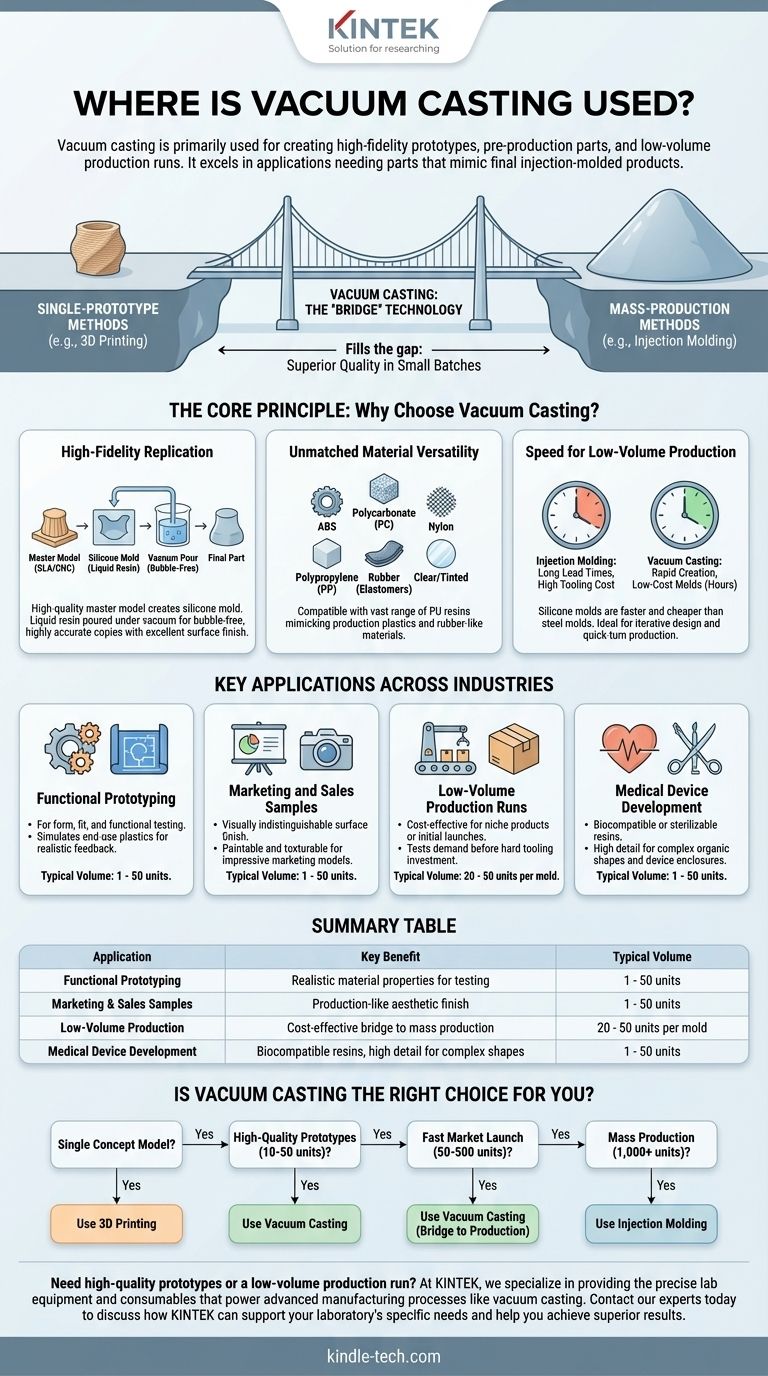

In breve, la colata sottovuoto è utilizzata principalmente per creare prototipi ad alta fedeltà, parti di pre-produzione e serie di produzione a basso volume. Eccelle nelle applicazioni in cui sono necessarie parti che imitano fedelmente l'aspetto, la sensazione e le prestazioni dei prodotti finali stampati a iniezione, ma senza i costi elevati e i lunghi tempi di consegna degli stampi rigidi.

Il valore fondamentale della colata sottovuoto è il suo ruolo di tecnologia "ponte". Colma il divario critico tra i metodi di prototipazione singola come la stampa 3D e i metodi di produzione di massa come lo stampaggio a iniezione, offrendo una qualità superiore in piccoli lotti.

Il Principio Fondamentale: Perché Scegliere la Colata Sottovuoto?

Per capire dove viene utilizzata la colata sottovuoto, devi prima comprenderne i punti di forza fondamentali. Non si tratta solo di ciò che produce, ma di come lo produce, il che ne definisce le applicazioni ideali.

Replicazione ad Alta Fedeltà

La colata sottovuoto utilizza un modello master di alta qualità, spesso creato tramite stampa 3D (SLA) o lavorazione CNC, per realizzare uno stampo in silicone.

Le resine poliuretaniche liquide vengono quindi versate in questo stampo sotto vuoto. Questo processo rimuove le bolle d'aria, assicurando che la resina riempia perfettamente ogni intricato dettaglio della cavità dello stampo.

Il risultato è una copia del modello master senza bolle, altamente accurata e con un'eccellente finitura superficiale.

Versatilità dei Materiali Ineguagliabile

Il processo è compatibile con una vasta gamma di resine poliuretaniche (PU).

Queste resine possono essere formulate per imitare le proprietà delle comuni plastiche di produzione, inclusi ABS, policarbonato (PC), nylon e polipropilene (PP).

È anche possibile colare parti in materiali morbidi, simili alla gomma (elastomeri) di varia durezza, nonché in resine trasparenti, traslucide o colorate.

Velocità per la Produzione a Basso Volume

La creazione di uno stampo in silicone è significativamente più veloce ed economica rispetto alla lavorazione di uno stampo in acciaio o alluminio per lo stampaggio a iniezione.

Una volta pronto lo stampo, la colata di una parte richiede solo poche ore. Ciò consente la rapida creazione di decine di parti, rendendolo un processo ideale per test di progettazione iterativi e produzione rapida.

Applicazioni Chiave in Diversi Settori

La combinazione unica di qualità, velocità e opzioni di materiale rende la colata sottovuoto uno strumento critico in molti settori.

Prototipazione Funzionale

Questa è l'applicazione più comune. Ingegneri e designer utilizzano la colata sottovuoto per creare prototipi per test di forma, adattamento e funzionalità.

Poiché le parti possono essere realizzate con materiali che simulano le plastiche di uso finale, questi prototipi forniscono un feedback molto più realistico rispetto a una semplice stampa 3D.

Campioni per Marketing e Vendite

Per fiere, presentazioni a investitori o test utente, l'aspetto è fondamentale.

La colata sottovuoto produce parti con una finitura superficiale visivamente indistinguibile da un prodotto di massa. Le parti possono essere verniciate, texturizzate e rifinite per creare modelli di marketing impressionanti.

Produzioni a Basso Volume

Per prodotti di nicchia con domanda limitata o per il lancio iniziale di un nuovo prodotto, la colata sottovuoto è un metodo di produzione economicamente vantaggioso.

Consente alle aziende di immettere un prodotto sul mercato e testare la domanda prima di impegnarsi nell'enorme spesa in capitale per gli stampi a iniezione. Un singolo stampo in silicone può tipicamente produrre da 20 a 50 parti, a seconda della complessità e del materiale.

Sviluppo di Dispositivi Medici

La capacità di utilizzare resine biocompatibili o sterilizzabili rende la colata sottovuoto preziosa per la prototipazione di involucri di dispositivi medici, guide chirurgiche e modelli anatomici.

L'alto livello di dettaglio è cruciale per replicare forme organiche complesse.

Comprendere i Compromessi

Nessun processo di produzione è perfetto per ogni situazione. Decisioni affidabili derivano dalla comprensione dei limiti.

Il Vantaggio: Evitare i Costi degli Stampi Rigidi

Il vantaggio principale è economico. La colata sottovuoto evita le decine di migliaia di dollari e i mesi di tempi di consegna richiesti per gli stampi a iniezione. Ciò abbassa drasticamente la barriera all'ingresso per la creazione di parti in plastica di alta qualità.

La Limitazione: Durata dello Stampo

Uno stampo in silicone non è permanente. Si degrada ad ogni colata a causa di reazioni chimiche e stress termici.

Dopo circa 20-50 colate, lo stampo perde i suoi dettagli fini e la precisione dimensionale, richiedendo la creazione di un nuovo stampo dal modello master. Questo è il motivo per cui il processo non è adatto alla produzione ad alto volume.

La Limitazione: Costo per Parte a Volume

Sebbene l'impostazione iniziale sia economica, il costo per parte è superiore rispetto allo stampaggio a iniezione.

Il lavoro manuale coinvolto nella colata e la durata limitata dello stampo significano che, all'aumentare del volume, lo stampaggio a iniezione diventa rapidamente la scelta più economica.

La Colata Sottovuoto è la Scelta Giusta per Te?

Usa questo quadro per determinare se il processo si allinea con gli obiettivi del tuo progetto.

- Se il tuo obiettivo principale è un singolo modello concettuale: la stampa 3D è quasi sempre più veloce ed economica.

- Se il tuo obiettivo principale sono prototipi di alta qualità (10-50 unità) per i test: la colata sottovuoto è la scelta ideale per i suoi materiali e la finitura simili a quelli di produzione.

- Se il tuo obiettivo principale è un lancio rapido sul mercato (50-500 unità): la colata sottovuoto è un eccellente strumento ponte per la produzione per soddisfare la domanda iniziale prima di investire in stampi rigidi.

- Se il tuo obiettivo principale è la produzione di massa (oltre 1.000 unità): devi investire nello stampaggio a iniezione per il costo per parte più basso possibile.

Comprendendo i suoi punti di forza e limiti specifici, puoi sfruttare la colata sottovuoto come un potente strumento per l'innovazione e lo sviluppo efficiente del prodotto.

Tabella Riepilogativa:

| Applicazione | Beneficio Chiave | Volume Tipico |

|---|---|---|

| Prototipazione Funzionale | Proprietà realistiche dei materiali per i test | 1 - 50 unità |

| Campioni per Marketing & Vendite | Finitura estetica simile a quella di produzione | 1 - 50 unità |

| Produzione a Basso Volume | Ponte economico verso la produzione di massa | 20 - 50 unità per stampo |

| Sviluppo di Dispositivi Medici | Resine biocompatibili, alto dettaglio per forme complesse | 1 - 50 unità |

Hai bisogno di prototipi di alta qualità o di una produzione a basso volume?

In KINTEK, siamo specializzati nella fornitura di attrezzature e materiali di consumo da laboratorio precisi che alimentano processi di produzione avanzati come la colata sottovuoto. Che tu sia in R&S, nello sviluppo di dispositivi medici o nella progettazione di prodotti, avere gli strumenti giusti è fondamentale per il successo.

Contatta i nostri esperti oggi stesso per discutere come KINTEK può supportare le esigenze specifiche del tuo laboratorio e aiutarti a ottenere risultati superiori nei tuoi flussi di lavoro di prototipazione e produzione.

Guida Visiva

Prodotti correlati

- Macchina per colata di film estensibile in PVC plastico da laboratorio per test su film

- Pressa termica automatica sottovuoto con touchscreen

- Macchina per forni a pressa sottovuoto per laminazione e riscaldamento

- Potente Macchina Trituratrice di Plastica

- Macchina setacciatrice vibrante da laboratorio per setacciatura tridimensionale a secco e a umido

Domande frequenti

- Quali prodotti sono realizzati tramite estrusione di film soffiato? Dalle buste della spesa ai teli industriali

- Qual è il costo dell'estrusione di film soffiato? Da 20.000 $ a sistemi di fascia alta

- Quali sono i vantaggi dell'estrusione di film soffiato? Migliora l'efficienza della tua produzione di film

- Qual è il significato del film soffiato? Una guida all'orientamento biassiale e ai film plastici più resistenti

- Cos'è il processo di calandratura? Una guida alla produzione di film plastici ad alto volume