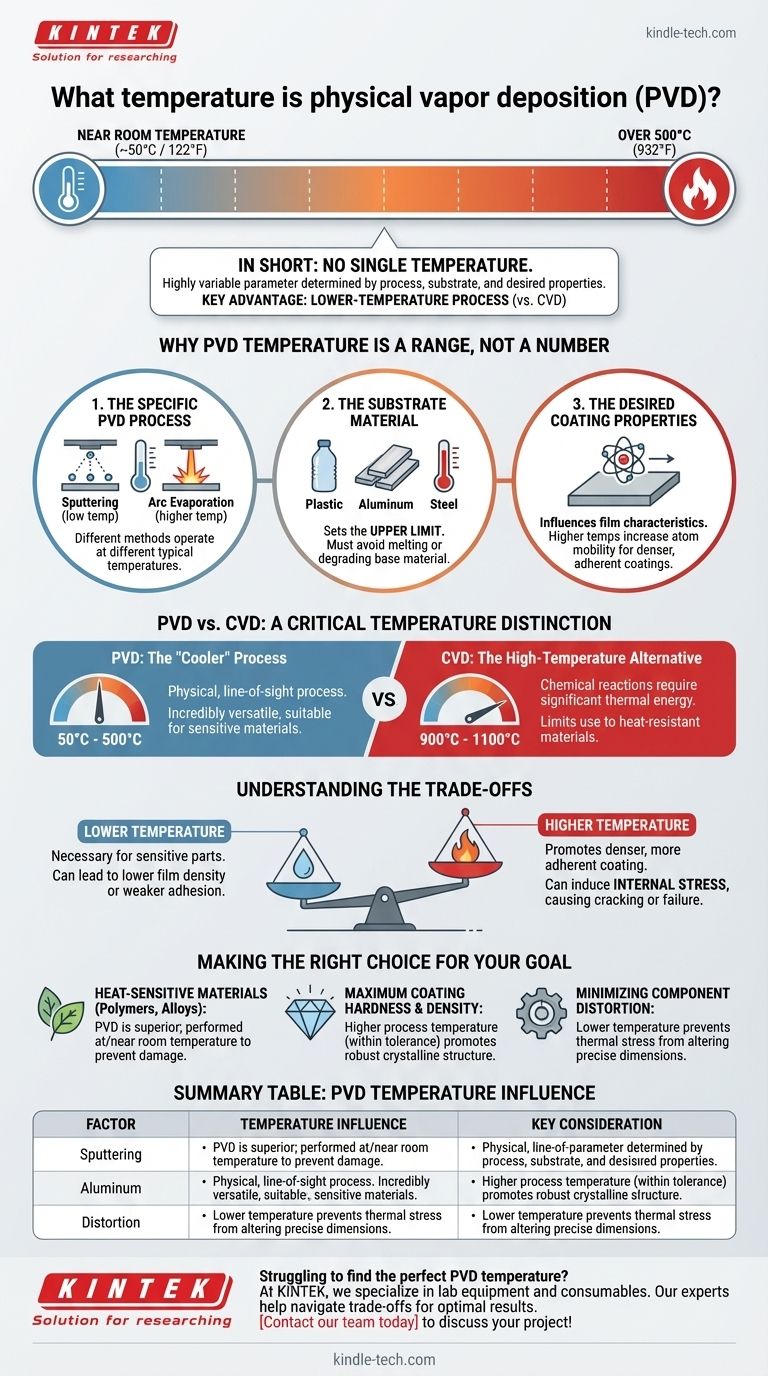

In breve, non esiste una singola temperatura per la Deposizione Fisica da Vapore (PVD). La temperatura del processo è un parametro altamente variabile, che tipicamente va da quasi temperatura ambiente a oltre 500°C (932°F). La temperatura corretta è determinata dalla specifica tecnica PVD utilizzata, dal materiale da rivestire (il substrato) e dalle proprietà desiderate nel rivestimento finale.

Il punto essenziale da ricordare è che il PVD è fondamentalmente un processo di rivestimento a bassa temperatura rispetto ad alternative come la Deposizione Chimica da Vapore (CVD). Questa variabilità e il calore relativamente basso sono i suoi vantaggi chiave, permettendone l'uso su un'ampia gamma di materiali, inclusi quelli sensibili al calore.

Perché la temperatura PVD è un intervallo, non un numero

La temperatura operativa in un processo PVD non è un valore fisso ma un parametro critico che viene attentamente controllato per ottenere un risultato specifico. Diversi fattori dettano la temperatura finale del processo.

Il processo PVD specifico

Diversi metodi PVD operano a diverse temperature tipiche. Ad esempio, alcuni processi di sputtering possono essere eseguiti a temperature relativamente basse, mentre alcune tecniche di evaporazione ad arco utilizzate per rivestimenti duri richiedono temperature più elevate per ottenere la struttura del film desiderata.

Il materiale del substrato

Questo è spesso il fattore limitante più significativo. La temperatura del processo deve rimanere ben al di sotto del punto in cui il materiale del substrato si scioglierebbe, si ammorbidirebbe o si degraderebbe in altro modo. Questo è il motivo per cui il PVD è ideale per rivestire materiali sensibili alla temperatura come plastiche, leghe di alluminio o acciai pre-temprati che non possono essere ritrempati.

Le proprietà del rivestimento desiderate

La temperatura influenza direttamente le caratteristiche del film depositato. Temperature più elevate generalmente aumentano la mobilità degli atomi sulla superficie del substrato, il che può portare a un rivestimento più denso e aderente. Tuttavia, questo non è sempre il risultato desiderato.

PVD vs. CVD: una distinzione critica di temperatura

Comprendere il contesto della temperatura PVD è meglio farlo confrontandola con la sua principale alternativa, la Deposizione Chimica da Vapore (CVD).

PVD: il processo "più freddo"

Il PVD è un processo fisico "a linea di vista" che deposita un film sottile atomo per atomo. Il suo intervallo operativo tipico di 50°C a 500°C è considerato basso nel mondo dei rivestimenti industriali, rendendolo incredibilmente versatile.

CVD: l'alternativa ad alta temperatura

Il CVD si basa su reazioni chimiche sulla superficie del substrato, che richiedono una significativa energia termica per essere avviate. Di conseguenza, i processi CVD spesso operano a temperature estremamente elevate, frequentemente nell'intervallo di 900°C a 1100°C. Ciò ne limita l'uso a materiali che possono resistere a calore estremo.

Comprendere i compromessi

Scegliere la giusta temperatura implica bilanciare fattori contrastanti. È qui che l'ingegneria di processo diventa critica.

Temperatura più bassa vs. adesione

Sebbene le basse temperature siano necessarie per le parti sensibili, a volte possono comportare una minore densità del film o una minore adesione rispetto a un processo più caldo. Questo può essere mitigato da altre tecniche, come il bombardamento ionico, ma rimane una considerazione primaria.

Temperatura più alta vs. stress interno

Al contrario, eseguire il processo troppo caldo per una data combinazione substrato-rivestimento può essere dannoso. La disomogeneità nell'espansione termica tra i due materiali mentre si raffreddano può indurre alti livelli di stress interno, causando potenzialmente la rottura, lo scollamento o il fallimento prematuro del rivestimento.

Fare la scelta giusta per il tuo obiettivo

La temperatura PVD ottimale dipende interamente dal tuo obiettivo.

- Se il tuo obiettivo principale è rivestire materiali sensibili al calore (come polimeri o alcune leghe): il PVD è la scelta superiore proprio perché può essere eseguito a o vicino alla temperatura ambiente, prevenendo danni alla parte.

- Se il tuo obiettivo principale è ottenere la massima durezza e densità del rivestimento: una temperatura di processo più elevata, entro la tolleranza del substrato, è generalmente richiesta per promuovere una struttura cristallina più robusta nel film.

- Se il tuo obiettivo principale è minimizzare la distorsione del componente: una temperatura più bassa è essenziale per prevenire che lo stress termico alteri le dimensioni precise della tua parte.

In definitiva, considerare la temperatura PVD non come un numero statico ma come uno strumento strategico è fondamentale per ottenere un rivestimento di successo.

Tabella riassuntiva:

| Fattore | Influenza della temperatura | Considerazione chiave |

|---|---|---|

| Tipo di processo PVD | Definisce l'intervallo di base | Sputtering (temp. più bassa) vs. Evaporazione ad arco (temp. più alta) |

| Materiale del substrato | Stabilisce il limite superiore | Deve evitare la fusione, l'ammorbidimento o la degradazione del materiale di base |

| Rivestimento desiderato | Ottimizza le proprietà del film | Temperature più alte spesso aumentano densità e adesione |

Stai faticando a trovare la temperatura PVD perfetta per il tuo substrato specifico e gli obiettivi di rivestimento?

Presso KINTEK, siamo specializzati in attrezzature e materiali di consumo da laboratorio per applicazioni di rivestimento avanzate. I nostri esperti possono aiutarti a navigare tra i compromessi tra temperatura, adesione e integrità del materiale per ottenere risultati ottimali per le esigenze del tuo laboratorio.

Contatta il nostro team oggi stesso per discutere il tuo progetto e scoprire come le nostre soluzioni possono migliorare il tuo processo PVD!

Guida Visiva

Prodotti correlati

- Macchina per forni a tubo per deposizione chimica da vapore potenziata al plasma rotante inclinato PECVD

- Macchina per forni a pressa sottovuoto per laminazione e riscaldamento

- 915MHz MPCVD Diamond Machine Sistema di deposizione chimica da vapore al plasma a microonde Reattore

- Apparecchiatura per macchine HFCVD per rivestimento di nano-diamante per matrici di trafilatura

- Materiali diamantati drogati con boro tramite CVD

Domande frequenti

- La CVD potenziata al plasma può depositare metalli? Perché la PECVD è raramente usata per la deposizione di metalli

- Quali sono i diversi tipi di film sottili? Una guida a funzione, materiale e metodi di deposizione

- Perché una rete di adattamento è indispensabile nella RF-PECVD per film di silossano? Garantire plasma stabile e deposizione uniforme

- Qual è la differenza tra CVD al plasma e CVD termica? Scegli il metodo giusto per il tuo substrato

- Perché un sistema a vuoto PECVD richiede sia una pompa a palette che una pompa turbo? Garantire rivestimenti ad alta purezza