La sinterizzazione è utilizzata per creare una vasta gamma di componenti di precisione ad alta resistenza, da ingranaggi automobilistici e cuscinetti autolubrificanti a corone dentali in ceramica e utensili da taglio industriali. Questo processo di produzione trasforma in modo unico i materiali in polvere in una parte solida e densa applicando calore al di sotto del punto di fusione del materiale, rendendolo ideale per creare forme complesse da materiali con temperature di fusione estremamente elevate.

La sinterizzazione non è definita dai prodotti che realizza, ma dalle proprietà che conferisce. È il metodo preferito per la produzione in serie di componenti robusti e dimensionalmente precisi da materiali che altrimenti sarebbero difficili da modellare, fondere o lavorare.

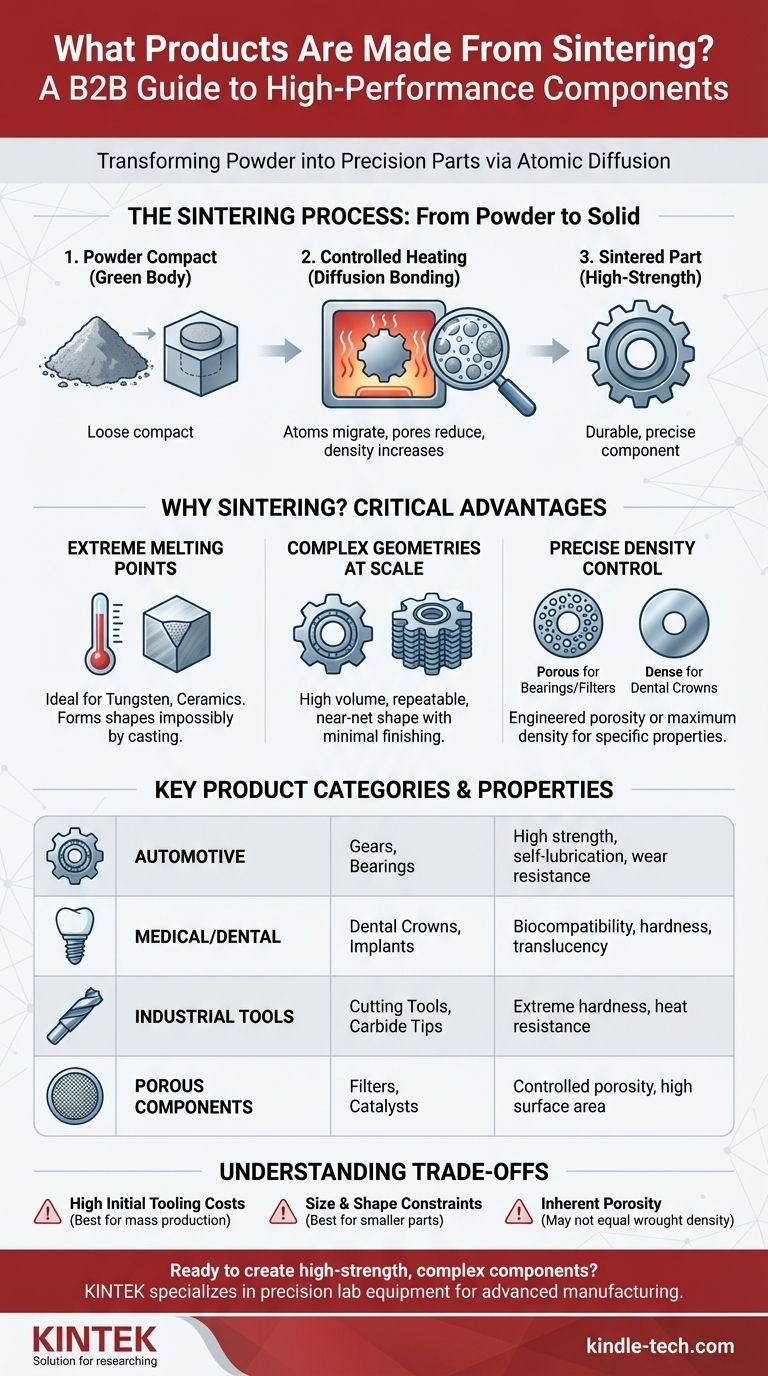

Cos'è la Sinterizzazione? Un Focus sulla Trasformazione

La sinterizzazione è un processo termico che trasforma un compatto di polvere compressa, spesso chiamato "corpo verde", in una massa solida e coerente. Lo fa senza fondere il materiale, basandosi invece sulla diffusione atomica.

Il Meccanismo Fondamentale: Dalla Polvere al Solido

Una parte inizia come una collezione sciolta di particelle di polvere, che vengono compresse in una forma desiderata. Questo corpo verde viene quindi riscaldato in un forno ad atmosfera controllata a una temperatura inferiore al suo punto di fusione.

A queste alte temperature, le particelle iniziano a fondersi. Gli atomi migrano attraverso i confini delle particelle, un processo noto come legame per diffusione. Questo avvicina i centri delle particelle.

Il risultato è una significativa riduzione degli spazi porosi tra le particelle. Questo processo aumenta drasticamente la densità, la resistenza e la durabilità del materiale.

Controllo delle Proprietà Finali

I due fattori più critici nel processo di sinterizzazione sono la temperatura e il tempo di sinterizzazione. La temperatura deve essere controllata con estrema precisione, spesso entro un intervallo di ±3°C a 5°C.

Gestendo attentamente queste variabili, i produttori possono ottenere proprietà specifiche del materiale, come maggiore resistenza, conduttività elettrica, trasparenza o conduttività termica.

Perché la Sinterizzazione è un Processo di Fabbricazione Critico

La sinterizzazione viene scelta quando altri metodi di produzione sono impraticabili o non possono fornire le proprietà richieste. I suoi vantaggi sono direttamente collegati ai tipi di prodotti che crea.

Per Materiali con Punti di Fusione Estremi

Molti materiali ad alte prestazioni, come il tungsteno e le ceramiche, hanno punti di fusione così alti che la loro fusione è irrealizzabile o impossibile.

Poiché la sinterizzazione opera al di sotto del punto di fusione, è il metodo ideale per trasformare questi materiali in parti utilizzabili e ad alta resistenza come punte di utensili da taglio o filamenti.

Per Geometrie Complesse su Larga Scala

La sinterizzazione eccelle nella produzione di parti con geometrie non lavorabili o intricate in grandi volumi. La polvere iniziale compressa assume la forma di uno stampo o una matrice precisa.

Ciò rende il processo altamente ripetibile e accurato, fornendo ottimi risultati estetici senza la necessità di processi di finitura secondari. Questo è il motivo per cui viene utilizzato per ingranaggi piccoli e complessi e componenti strutturali.

Per un Controllo Preciso della Densità

Sebbene l'obiettivo principale sia spesso eliminare i pori, la sinterizzazione consente anche un controllo intenzionale della porosità.

Questo è fondamentale per prodotti come i cuscinetti autolubrificanti, progettati per trattenere l'olio nella loro struttura porosa, o per filtri e catalizzatori che richiedono un'elevata superficie e assorbimento di gas. Al contrario, per un prodotto come una corona dentale in zirconia, l'obiettivo è raggiungere la massima densità per un'estrema durezza e traslucenza.

Comprendere i Compromessi

Sebbene potente, la sinterizzazione non è la soluzione giusta per ogni applicazione. Comprendere i suoi limiti è fondamentale per sapere quando usarla.

Costi Iniziali Elevati degli Utensili

La creazione delle matrici di precisione utilizzate per formare il compatto di polvere iniziale può essere costosa. Ciò rende la sinterizzazione più conveniente per grandi produzioni in cui il costo degli utensili può essere ammortizzato su molte migliaia di pezzi.

Vincoli di Dimensioni e Forma

La sinterizzazione è generalmente più adatta per la produzione di componenti relativamente piccoli. Parti grandi o molto spesse possono essere difficili da riscaldare uniformemente, portando a densità inconsistente e stress interni.

Porosità Inerente

Sebbene la sinterizzazione riduca significativamente la porosità, eliminarla completamente può essere difficile. Per applicazioni che richiedono una densità assoluta e impeccabile, come quella che si trova nei materiali forgiati o lavorati, la microporosità residua potrebbe essere un fattore limitante.

Come Applicare Questo al Tuo Progetto

La tua decisione di utilizzare la sinterizzazione dovrebbe basarsi sulle proprietà del materiale, sulla complessità della parte e sul volume di produzione.

- Se il tuo obiettivo principale è la produzione di massa economica: La sinterizzazione è una scelta eccellente per creare migliaia di parti identiche e complesse con elevata precisione dimensionale.

- Se il tuo obiettivo principale sono materiali ad alte prestazioni: Scegli la sinterizzazione quando lavori con ceramiche, metalli refrattari o carburi che non possono essere lavorati per fusione.

- Se il tuo obiettivo principale è la funzionalità specializzata: Usa la sinterizzazione per progettare una porosità controllata per applicazioni come la filtrazione, lo stoccaggio di fluidi o lo smorzamento acustico.

La sinterizzazione consente agli ingegneri di creare componenti ad alte prestazioni che altrimenti sarebbero impossibili o proibitivamente costosi da produrre.

Tabella riassuntiva:

| Categoria di Prodotto | Esempi Chiave | Proprietà Chiave Ottenute |

|---|---|---|

| Automobilistico | Ingranaggi, cuscinetti | Elevata resistenza, resistenza all'usura, autolubrificazione |

| Medico/Dentale | Corone dentali, impianti | Biocompatibilità, alta densità, durezza, traslucenza |

| Utensili Industriali | Utensili da taglio, punte in carburo | Estrema durezza, resistenza al calore |

| Componenti Porosi | Filtri, catalizzatori | Porosità controllata, elevata superficie |

Pronto a creare componenti ad alta resistenza e complessi per il tuo progetto?

KINTEK è specializzata in apparecchiature e materiali di consumo di precisione per laboratorio per processi di produzione avanzati come la sinterizzazione. Che tu stia sviluppando nuovi materiali o aumentando la produzione, la nostra esperienza e le nostre attrezzature affidabili possono aiutarti a ottenere risultati superiori.

Contatta i nostri esperti oggi stesso per discutere come possiamo supportare le esigenze di sinterizzazione e scienza dei materiali del tuo laboratorio.

Guida Visiva

Prodotti correlati

- Fornace a atmosfera controllata con nastro a maglie

- Piccolo forno per trattamento termico sottovuoto e sinterizzazione di fili di tungsteno

- Fornace per Sinterizzazione a Plasma di Scintilla Fornace SPS

- Fornace a Pressa Calda a Induzione Sottovuoto 600T per Trattamento Termico e Sinterizzazione

- Macchina per forni a pressa a caldo sottovuoto Pressa sottovuoto riscaldata

Domande frequenti

- Perché un forno ad atmosfera ad alta precisione è essenziale per la sinterizzazione di catodi ad alto contenuto di nichel? Sblocca le prestazioni della batteria

- Perché utilizzare forni a ultra-alto vuoto per LLZO? Garantire stabilità chimica e integrità dell'interfaccia negli elettroliti solidi

- Qual è la funzione principale di un forno di sinterizzazione ad alta temperatura in atmosfera controllata nella fabbricazione di compositi Ni-Al2O3-TiO2?

- Perché viene utilizzato un forno tubolare orizzontale con atmosfera H2-N2 per il pretrattamento del NiO? Chiave per l'attivazione del catalizzatore

- Come fa un forno a atmosfera a garantire la qualità nella sintesi di nanotubi di BN? Controllo di precisione per strutture a coppa impilata