L'osservanza di precauzioni adeguate durante il trattamento termico è un aspetto non negoziabile del lavoro metallurgico. Alla base di ciò, significa implementare una strategia di sicurezza a più livelli che affronti i rischi personali, delle attrezzature e dei materiali. Le precauzioni necessarie includono l'uso di specifici dispositivi di protezione individuale (DPI), la garanzia del corretto funzionamento del forno, la manipolazione attenta dei materiali durante tutto il processo e la comprensione delle reazioni violente che possono verificarsi, in particolare durante la tempra.

L'obiettivo primario della sicurezza nel trattamento termico va oltre la semplice prevenzione delle ustioni; si tratta di controllare sistematicamente un processo ad alta energia dall'inizio alla fine. Ciò richiede di trattare ogni fase—dalla preparazione del forno alla tempra del pezzo—come un punto di controllo critico per garantire la sicurezza del personale, l'integrità del materiale e la longevità delle attrezzature.

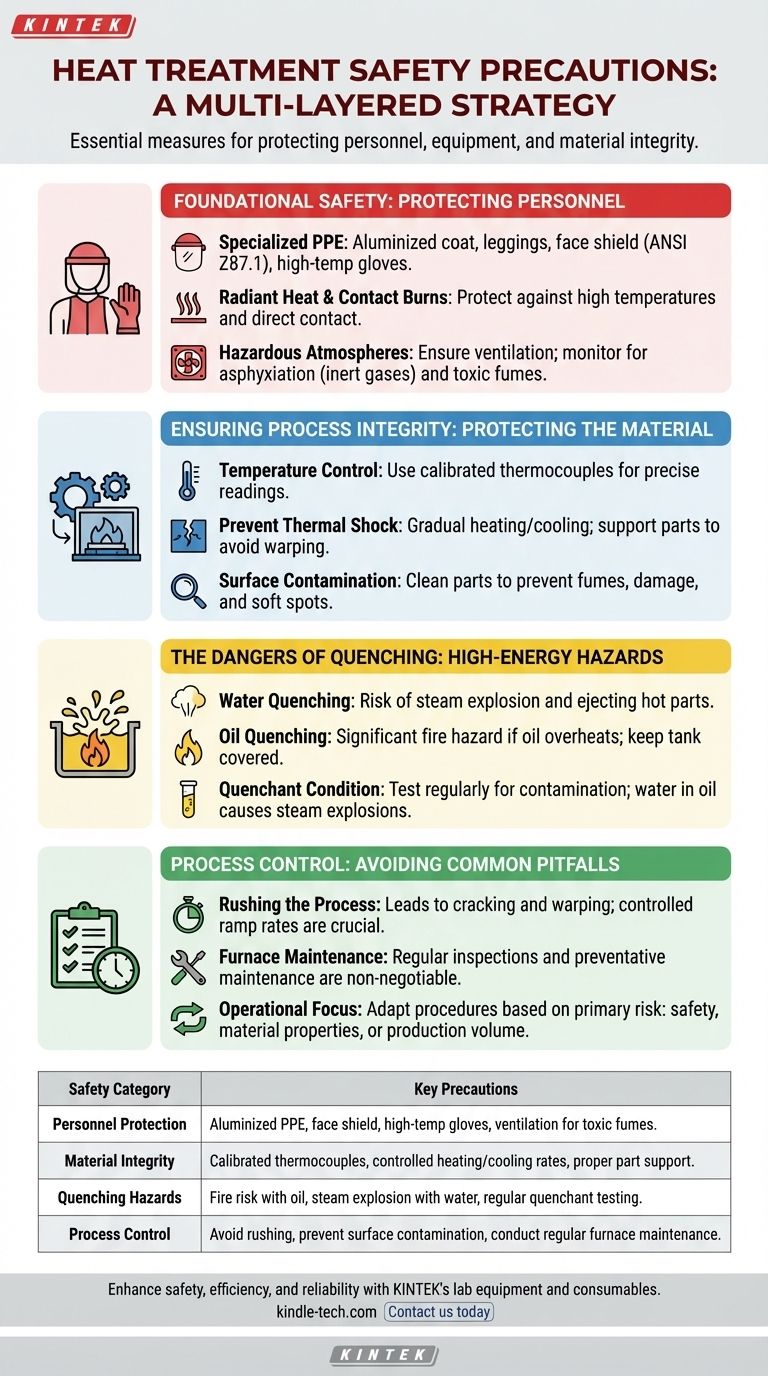

Sicurezza Fondamentale: Proteggere il Personale

I rischi più immediati nel trattamento termico riguardano le alte temperature e i materiali pericolosi. Proteggere l'operatore è la prima priorità.

I Dispositivi di Protezione Individuale (DPI) sono la Prima Linea di Difesa

I tuoi DPI standard da officina sono insufficienti. Il trattamento termico richiede attrezzature specializzate progettate per i pericoli termici. Questo include un cappotto e gambali alluminati per riflettere il calore radiante, una visiera con classificazione ANSI Z87.1 e guanti per alte temperature. Per la manipolazione di parti a temperatura, sono essenziali materiali non infiammabili come Kevlar o pelle.

Comprendere i Pericoli Termici

Gli operatori affrontano due tipi di rischio di calore: ustioni da contatto toccando parti calde o forni, ed esposizione al calore radiante. Il calore radiante può causare gravi ustioni e stress da calore anche a distanza, motivo per cui l'abbigliamento alluminato riflettente è fondamentale.

Gestire Atmosfere Pericolose

Molti forni utilizzano gas inerti come azoto o argon per prevenire l'ossidazione. In uno spazio chiuso, una perdita può spostare l'ossigeno e creare un pericolo di asfissia. Una ventilazione adeguata e il monitoraggio dell'atmosfera sono cruciali. Allo stesso modo, i fumi derivanti dalla combustione di contaminanti superficiali o dall'olio di tempra possono essere tossici e richiedono una ventilazione locale.

Garantire l'Integrità del Processo: Proteggere il Materiale

Gli errori procedurali non solo rappresentano un rischio per la sicurezza, ma possono anche distruggere il pezzo, sprecando tempo e risorse significativi.

Il Ruolo Critico del Controllo della Temperatura

Le proprietà del prodotto finale sono dettate da temperatura e tempo precisi. L'uso di una termocoppia calibrata correttamente è essenziale. Una lettura imprecisa della temperatura può fare la differenza tra un pezzo perfettamente temprato e uno fragile, incrinato o morbido.

Prevenire lo Shock Termico e la Distorsione

Riscaldare o raffreddare un pezzo troppo rapidamente crea sollecitazioni interne che possono causarne la deformazione o la rottura. Questo è noto come shock termico. Le parti devono essere riscaldate gradualmente e supportate correttamente all'interno del forno per prevenire l'afflosciamento ad alte temperature.

I Pericoli della Tempra

La tempra è spesso la fase più pericolosa. Immergere una parte calda in un liquido provoca una reazione istantanea e violenta.

- Tempra in Acqua: Crea una massiccia e istantanea bolla di vapore che può schizzare acqua bollente e potenzialmente espellere il pezzo.

- Tempra in Olio: Pone un significativo rischio di incendio. Se la temperatura dell'olio supera il suo punto di infiammabilità, la parte calda può accendere i vapori dell'olio.

La Contaminazione Superficiale è un Rischio Nascosto

Qualsiasi olio, grasso o fluido da taglio lasciato su un pezzo brucerà nel forno. Questo crea fumi indesiderati, può danneggiare gli elementi del forno e può persino influenzare la chimica superficiale del pezzo, portando a punti molli o a un indurimento incoerente.

Comprendere i Compromessi e le Trappole Comuni

Ogni decisione nel trattamento termico implica un equilibrio tra velocità, costo e sicurezza. Riconoscere i punti di fallimento comuni è fondamentale per evitarli.

Trappola: Affrettare il Processo

L'errore più comune è tentare di riscaldare o raffreddare le parti troppo rapidamente per risparmiare tempo. Questa è la causa principale di crepe e deformazioni. Un tasso di rampa di temperatura lento e controllato è quasi sempre più sicuro e produce un risultato migliore.

Trappola: Trascurare le Condizioni del Mezzo Tempra

L'olio di tempra si degrada nel tempo e può essere contaminato dall'acqua. La contaminazione dell'acqua è estremamente pericolosa, in quanto può causare una violenta esplosione di vapore quando viene introdotta una parte calda. L'olio deve essere testato regolarmente e le vasche di tempra devono essere coperte per prevenire l'ingresso di acqua.

Trappola: Trascurare la Manutenzione del Forno

Una guarnizione della porta difettosa, un elemento riscaldante incrinato o un controller malfunzionante possono compromettere sia la sicurezza che la qualità del lavoro. L'ispezione regolare e la manutenzione preventiva non sono facoltative; sono una parte fondamentale di una procedura operativa sicura.

Come Applicare Questo alla Tua Operazione

Il tuo focus procedurale dovrebbe adattarsi in base al fattore di rischio primario della tua specifica operazione.

- Se il tuo focus primario è la sicurezza dell'operatore: La tua massima priorità è una formazione rigorosa sui DPI, sui pericoli del calore radiante e sulle procedure di emergenza per gli incendi da tempra.

- Se il tuo focus primario è il raggiungimento di specifiche proprietà del materiale: Un controllo incrollabile sulla calibrazione del forno, sui tempi di mantenimento e sull'agitazione del mezzo tempra è fondamentale per prevenire pezzi scartati.

- Se il tuo focus primario è la produzione ad alto volume: L'automazione del carico/scarico e l'implementazione di rigorosi programmi di manutenzione preventiva per forni e sistemi di tempra sono essenziali sia per la sicurezza che per la coerenza.

Un approccio disciplinato e ben informato trasforma il trattamento termico da un'arte pericolosa a una scienza prevedibile e sicura.

Tabella Riepilogativa:

| Categoria di Sicurezza | Precauzioni Chiave |

|---|---|

| Protezione del Personale | DPI alluminati, visiera, guanti per alte temperature, ventilazione per fumi tossici. |

| Integrità del Materiale | Termocoppie calibrate, tassi di riscaldamento/raffreddamento controllati, supporto adeguato delle parti. |

| Pericoli di Tempra | Rischio di incendio con olio, esplosione di vapore con acqua, test regolare del mezzo tempra. |

| Controllo del Processo | Evitare la fretta, prevenire la contaminazione superficiale, effettuare una regolare manutenzione del forno. |

Garantisci che i tuoi processi di trattamento termico siano sicuri, efficienti e affidabili con KINTEK.

Come specialisti in attrezzature e materiali di consumo da laboratorio, comprendiamo l'importanza critica della sicurezza e della precisione nel lavoro metallurgico. La nostra gamma di forni di alta qualità, termocoppie calibrate e accessori di sicurezza è progettata per aiutarti a implementare le precauzioni essenziali delineate in questo articolo, proteggendo il tuo team, i tuoi materiali e il tuo investimento.

Sia che tu sia concentrato sulla sicurezza dell'operatore, sul raggiungimento di proprietà precise dei materiali o sull'aumento della produzione, KINTEK ha le soluzioni per supportare le esigenze uniche del tuo laboratorio.

Contattaci oggi per discutere come le nostre attrezzature possono migliorare la sicurezza e il successo delle tue operazioni di trattamento termico.

Guida Visiva

Prodotti correlati

- Fornace a muffola da 1700℃ per laboratorio

- Fornace a muffola da 1400℃ per laboratorio

- Fornace a muffola da 1800℃ per laboratorio

- Fornace a muffola con sollevamento inferiore per laboratorio

- Fornace a muffola ad alta temperatura per sbozzatura e pre-sinterizzazione da laboratorio

Domande frequenti

- Dove vengono comunemente utilizzati i congelatori a temperatura ultra-bassa? Essenziali per laboratori, ospedali e biotecnologie

- Quali sono gli usi del bio-olio da pirolisi? Una guida alle applicazioni come combustibile, chimico ed energetico

- Quali sono gli svantaggi della deposizione sputtering a magnetron DC? Limitazioni chiave per il tuo laboratorio

- Perché si utilizza la sputtering di oro per la microscopia elettronica a scansione (SEM)? Ottenere immagini chiare e ad alta risoluzione di campioni non conduttivi

- La temperatura influisce sulla compressione dei gas? Perché i gas caldi resistono maggiormente alla compressione

- Quanto tempo impiega la pirolisi rapida? Ottieni elevate rese di bio-olio in meno di 2 secondi

- Quali sono i vantaggi dei pezzi in metallurgia delle polveri? Ottenere componenti convenienti e ad alte prestazioni

- Il KBr è pericoloso? Comprendere i rischi e la manipolazione sicura del bromuro di potassio