Alla base, la Deposizione Chimica da Fase Vapore (CVD) è un processo in grado di depositare uno spettro eccezionalmente ampio di materiali. Questo include le tre categorie primarie essenziali per la tecnologia moderna: semiconduttori come il silicio, dielettrici come il nitruro di silicio e metalli incluso il tungsteno. Questa versatilità consente al CVD di essere utilizzato per tutto, dalla creazione di microchip al rivestimento di pale di turbine industriali.

Il vero potere del CVD non è solo l'ampia varietà di materiali che può depositare, ma il suo preciso controllo sulla forma finale del materiale, sia essa cristallina, amorfa o epitassiale. Questo controllo a livello atomico è ciò che rende il CVD un processo fondamentale nella microfabbricazione e nella scienza dei materiali avanzati.

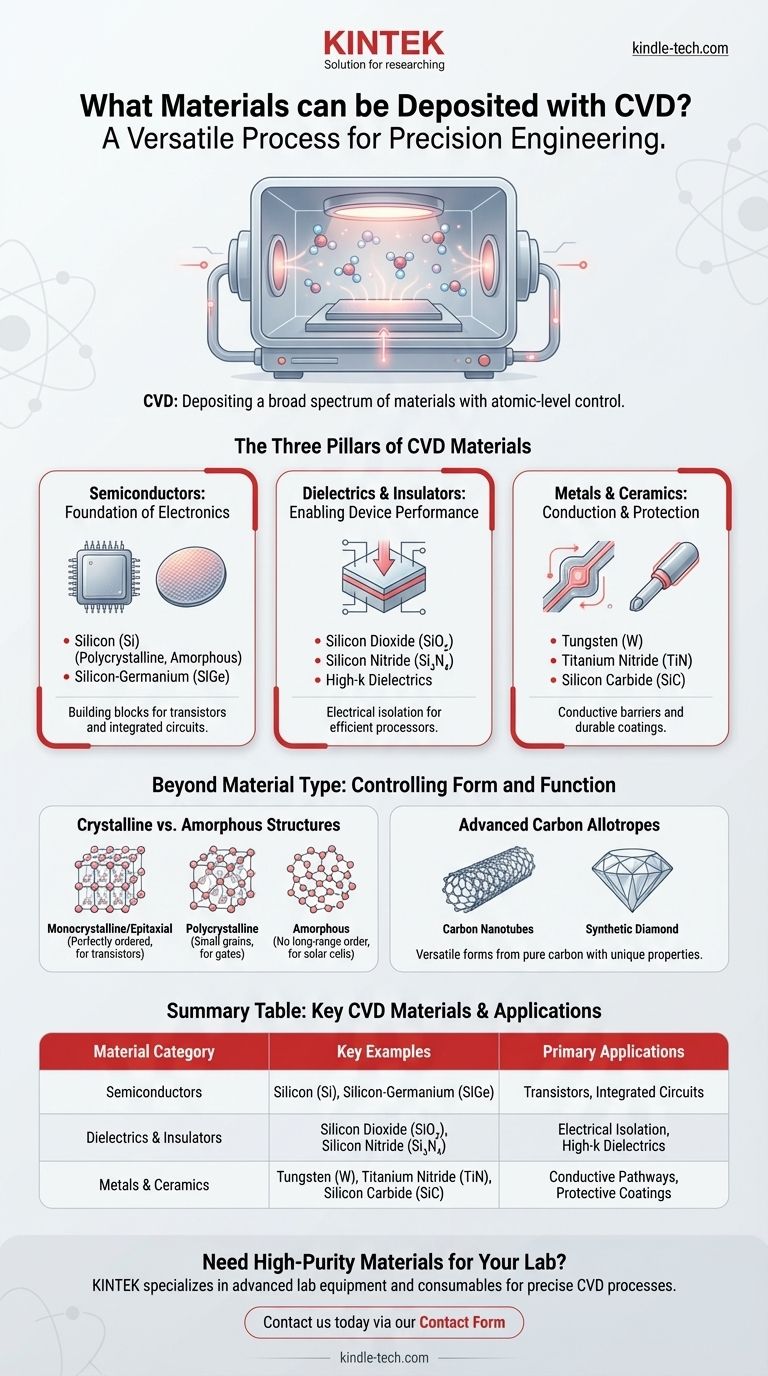

I Tre Pilastri dei Materiali CVD

La versatilità del CVD può essere compresa esaminando le tre classi principali di materiali per cui viene utilizzato. Ogni classe svolge una funzione distinta e critica nella tecnologia e nell'industria.

Semiconduttori: Le Fondamenta dell'Elettronica

I semiconduttori sono la base di tutta l'elettronica moderna. Il CVD è il metodo primario per depositare questi materiali cruciali sui wafer.

Esempi chiave includono il silicio (Si) nelle sue varie forme (policristallino, amorfo) e semiconduttori composti come il silicio-germanio (SiGe). Questi film sono i blocchi costitutivi per transistor, celle di memoria e altri componenti all'interno dei circuiti integrati.

Dielettrici e Isolanti: Abilitare le Prestazioni dei Dispositivi

Affinché un circuito funzioni, i componenti conduttivi devono essere isolati elettricamente l'uno dall'altro. Il CVD eccelle nella creazione di film isolanti sottili e di alta qualità, noti come dielettrici.

I dielettrici comuni includono il biossido di silicio (SiO₂), il nitruro di silicio (Si₃N₄) e l'ossinitruro di silicio (SiON). I dispositivi avanzati si basano anche su dielettrici ad alta k, che forniscono un isolamento superiore in pacchetti più piccoli, consentendo processori più potenti ed efficienti.

Metalli e Ceramiche: Per Conduzione e Protezione

Il CVD non è limitato ai materiali non conduttivi. È anche ampiamente utilizzato per depositare film metallici e ceramici che fungono da conduttori, barriere o rivestimenti protettivi.

Il tungsteno (W) viene spesso depositato per creare percorsi conduttivi all'interno di un chip. Il nitruro di titanio (TiN) funge sia da barriera conduttiva che da rivestimento duro. Le ceramiche dure come il carburo di silicio (SiC) vengono utilizzate per creare superfici durevoli e resistenti all'usura per i componenti industriali.

Oltre il Tipo di Materiale: Controllo della Forma e della Funzione

Il materiale specifico che viene depositato è solo metà della storia. Il vantaggio unico del CVD è la sua capacità di dettare la struttura atomica del film depositato, che a sua volta definisce le sue proprietà e funzioni.

Strutture Cristalline vs. Amorfe

Il CVD può produrre un materiale in diverse forme distinte. I film monocristallini o epitassiali hanno un reticolo atomico perfettamente ordinato, essenziale per i transistor ad alte prestazioni.

I film policristallini, composti da molti piccoli grani cristallini, sono utilizzati per componenti come i gate dei transistor. Al contrario, i film amorfi non hanno un ordine atomico a lungo raggio, una proprietà ideale per applicazioni come le celle solari a film sottile e i display a schermo piatto.

Allotropi Avanzati del Carbonio

Il processo è così versatile da poter creare varie forme di carbonio puro con proprietà molto diverse.

Il CVD viene utilizzato per far crescere di tutto, dai nanotubi di carbonio e nanofibre di carbonio ai diamanti sintetici di grado industriale. Ciò dimostra un livello di controllo senza precedenti sulle reazioni chimiche per costruire materiali atomo per atomo.

Comprendere i Compromessi

Sebbene incredibilmente potente, il CVD non è una soluzione universale. La sua applicazione è governata da specifici vincoli chimici e fisici.

La Necessità di un Precursore Volatile

La "C" in CVD sta per "chimico". Il processo si basa su un gas precursore volatile che contiene gli atomi che si desidera depositare. Se non è possibile trovare o maneggiare in sicurezza un precursore stabile e volatile per un materiale specifico, il CVD non è un'opzione praticabile.

Limitazioni della Temperatura del Substrato

I processi CVD spesso richiedono alte temperature per guidare le reazioni chimiche necessarie sulla superficie del substrato. Ciò significa che il materiale del substrato stesso, sia esso un wafer di silicio, una parte metallica o una ceramica, deve essere in grado di resistere al calore di lavorazione senza fondere, deformarsi o degradarsi.

Complessità e Costo del Processo

I reattori CVD sono sistemi complessi che richiedono un controllo preciso della temperatura, della pressione e del flusso di gas. Questa complessità, insieme al costo e ai requisiti di manipolazione dei gas precursori, rende il processo più adatto per applicazioni di alto valore in cui la qualità e la purezza del film sono fondamentali.

Fare la Scelta Giusta per la Tua Applicazione

La scelta del CVD dipende interamente dalle proprietà del materiale richieste e dall'obiettivo funzionale del prodotto finale.

- Se il tuo obiettivo principale è l'elettronica ad alte prestazioni: il CVD è lo standard industriale per la deposizione di silicio epitassiale ultrapuro, dielettrici complessi ad alta k e interconnessioni metalliche precise che i processori moderni richiedono.

- Se il tuo obiettivo principale sono i rivestimenti protettivi industriali: il CVD è una scelta eccellente per l'applicazione di materiali estremamente duri e termicamente resistenti come il carburo di silicio, il nitruro di titanio o il carbonio simile al diamante su utensili e componenti.

- Se il tuo obiettivo principale è l'elettronica di grandi dimensioni: il CVD è essenziale per la deposizione di film di silicio amorfo o policristallino utilizzati su vaste superfici per pannelli fotovoltaici e display LCD.

In definitiva, il CVD è meglio compreso come uno strumento per l'ingegneria di precisione su scala atomica, che consente la creazione di materiali con funzioni specificamente adattate.

Tabella riassuntiva:

| Categoria Materiale | Esempi Chiave | Applicazioni Principali |

|---|---|---|

| Semiconduttori | Silicio (Si), Silicio-Germanio (SiGe) | Transistor, Circuiti Integrati |

| Dielettrici e Isolanti | Biossido di Silicio (SiO₂), Nitruro di Silicio (Si₃N₄) | Isolamento Elettrico, Dielettrici ad alta k |

| Metalli e Ceramiche | Tungsteno (W), Nitruro di Titanio (TiN), Carburo di Silicio (SiC) | Percorsi Conduttivi, Rivestimenti Protettivi |

Hai bisogno di materiali ad alta purezza per il tuo laboratorio?

KINTEK è specializzata nella fornitura di attrezzature e materiali di consumo avanzati per laboratorio, su misura per processi di Deposizione Chimica da Fase Vapore precisi. Sia che tu stia sviluppando semiconduttori di nuova generazione, rivestimenti protettivi durevoli o nanomateriali innovativi, le nostre soluzioni garantiscono la qualità e la consistenza dei materiali che la tua ricerca richiede.

Contattaci oggi tramite il nostro Modulo di Contatto per discutere come la nostra esperienza può supportare le tue specifiche esigenze di laboratorio e accelerare i tuoi progetti di scienza dei materiali.

Guida Visiva

Prodotti correlati

- Sistema RF PECVD Deposizione Chimica da Vapore Potenziata da Plasma a Radiofrequenza RF PECVD

- Sistema di apparecchiature per forni a tubo CVD personalizzati versatili per deposizione chimica da vapore

- Fornace a Tubo CVD a Camera Divisa con Stazione Sottovuoto Sistema di Deposizione Chimica da Vapore Attrezzatura Macchina

- Cupole di Diamante CVD per Applicazioni Industriali e Scientifiche

- Fornace a tubo diviso da 1200℃ con tubo al quarzo Fornace tubolare da laboratorio

Domande frequenti

- Cos'è il metodo di deposizione chimica da vapore attivata al plasma? Una soluzione a bassa temperatura per rivestimenti avanzati

- Cos'è la deposizione chimica da fase vapore attivata al plasma? Abilita la deposizione di film sottili a bassa temperatura

- Quali sono i vantaggi della deposizione chimica da vapore assistita da plasma (PECVD)? Consentire la deposizione di film sottili di alta qualità a bassa temperatura

- Cos'è il processo CVD al plasma? Ottenere la deposizione di film sottili a bassa temperatura

- Come funziona il PECVD? Consente la deposizione di film sottili di alta qualità a bassa temperatura