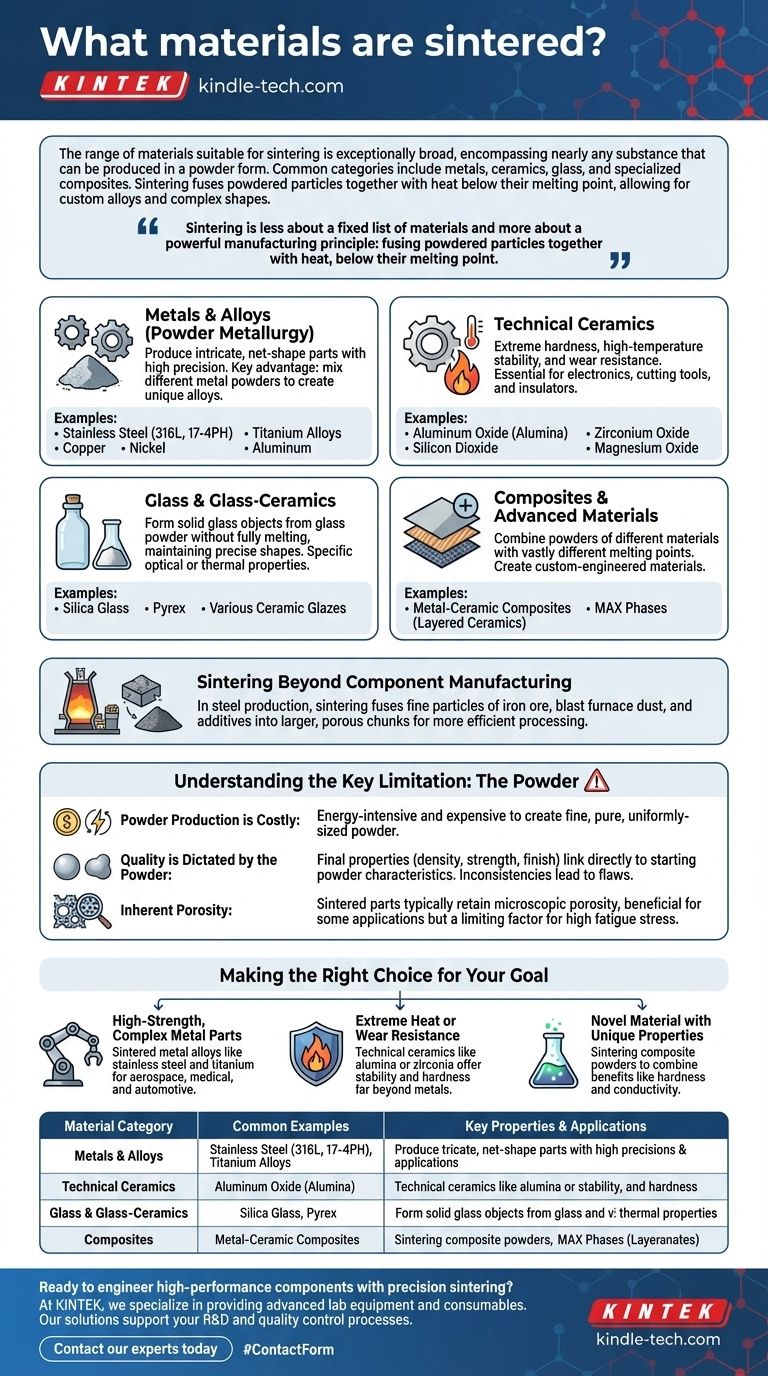

La gamma di materiali adatti alla sinterizzazione è eccezionalmente ampia, comprendendo quasi qualsiasi sostanza che possa essere prodotta in forma di polvere. Le categorie più comuni includono metalli, ceramiche, vetro e compositi speciali. Questa versatilità consente di utilizzare il processo per tutto, dalla creazione di componenti in acciaio inossidabile ad alta resistenza e parti ceramiche resistenti al calore, fino alla lavorazione del minerale di ferro grezzo per la produzione di acciaio.

La sinterizzazione riguarda meno un elenco fisso di materiali e più un potente principio di produzione: fondere particelle in polvere insieme con il calore, al di sotto del loro punto di fusione. Questo concetto fondamentale sblocca la capacità di creare leghe personalizzate, lavorare con materiali ad alto punto di fusione e produrre forme complesse difficili o impossibili da ottenere con la fusione o la lavorazione meccanica tradizionali.

Le Categorie Principali di Materiali Sinterizzati

La flessibilità della sinterizzazione deriva dalla sua capacità di lavorare con famiglie distinte di materiali, ognuna delle quali offre proprietà uniche per specifiche sfide ingegneristiche.

Metalli e Leghe

Questa è l'applicazione più comune della sinterizzazione, spesso definita metallurgia delle polveri. Partendo da polveri metalliche fini, i produttori possono produrre parti complesse, di forma netta e con elevata precisione.

I metalli sinterizzati comuni includono acciaio inossidabile (es. 316L, 17-4PH), leghe di titanio, rame, nichel e alluminio. Un vantaggio chiave è la possibilità di miscelare diverse polveri metalliche per creare leghe uniche non ottenibili tramite fusione.

Ceramiche Tecniche

Le ceramiche sono apprezzate per la loro estrema durezza, stabilità alle alte temperature e resistenza all'usura. La sinterizzazione è il metodo principale per consolidarle in componenti densi e funzionali.

Materiali come ossido di alluminio (allumina), ossido di zirconio, biossido di silicio e ossido di magnesio vengono frequentemente sinterizzati. Questi sono essenziali per applicazioni in elettronica, utensili da taglio e isolanti ad alta temperatura.

Vetro e Vetroceramiche

La sinterizzazione può essere utilizzata anche per formare oggetti di vetro solido da polvere di vetro senza fondere completamente il materiale, il che aiuta a mantenere forme precise.

Ciò include materiali come vetro di silice, Pyrex e vari smalti ceramici. Il processo è utilizzato per creare componenti con specifiche proprietà ottiche o termiche.

Compositi e Materiali Avanzati

La vera potenza della sinterizzazione si realizza quando si creano materiali compositi. Poiché non si basa sulla fusione, è possibile combinare polveri di materiali diversi con punti di fusione molto diversi.

Ciò consente la creazione di compositi metallo-ceramica o materiali avanzati come le fasi MAX (una classe di ceramiche stratificate). Questi materiali ingegnerizzati su misura offrono una combinazione unica di proprietà, come elevata resistenza e buona conducibilità termica.

Sinterizzazione Oltre la Fabbricazione di Componenti

Sebbene sia spesso associata alla creazione di parti finite, la sinterizzazione è anche una fase intermedia critica nell'industria pesante.

Agglomerazione dei Minerali

Nella produzione dell'acciaio, la sinterizzazione viene utilizzata per fondere particelle fini di minerale di ferro, polvere di altoforno e altri additivi in pezzi porosi più grandi.

Questi pezzi sinterizzati vengono quindi alimentati in un altoforno. Questo processo non mira a creare un prodotto finale, ma a preparare le materie prime per una lavorazione più efficiente.

Comprendere il Limite Chiave: La Polvere

La versatilità della sinterizzazione è potente, ma comporta un compromesso fondamentale: il processo dipende interamente dalla qualità del materiale in polvere iniziale.

La Produzione di Polvere è Costosa

Creare polvere fine, pura e di dimensioni uniformi — specialmente per metalli e ceramiche tecniche — è un processo costoso e ad alta intensità energetica. Ciò può rendere la materia prima per la sinterizzazione significativamente più costosa dei lingotti sfusi utilizzati nella fusione o nella lavorazione meccanica.

La Qualità è Determinata dalla Polvere

Le proprietà finali di un pezzo sinterizzato, come la sua densità, resistenza e finitura, sono direttamente collegate alle caratteristiche della polvere di partenza. Dimensioni delle particelle incoerenti o impurità nella polvere si tradurranno direttamente in difetti nel componente finale.

Porosità Inerente

A meno che non vengano utilizzate fasi di lavorazione secondarie come la pressatura isostatica a caldo, i pezzi sinterizzati mantengono tipicamente una piccola quantità di porosità microscopica. Sebbene questo possa essere un vantaggio per applicazioni come cuscinetti autolubrificanti, può anche essere un fattore limitante per i componenti soggetti a elevato stress da fatica.

Fare la Scelta Giusta per il Tuo Obiettivo

La selezione del materiale giusto consiste nell'abbinare le sue proprietà intrinseche con le esigenze della tua applicazione.

- Se il tuo obiettivo principale sono parti metalliche complesse e ad alta resistenza: Le leghe metalliche sinterizzate come l'acciaio inossidabile e il titanio sono ideali per produrre componenti per le industrie aerospaziale, medica e automobilistica.

- Se il tuo obiettivo principale è una resistenza estrema al calore o all'usura: Le ceramiche tecniche come l'allumina o la zirconia offrono una stabilità e una durezza ben superiori a quelle che qualsiasi metallo può raggiungere.

- Se il tuo obiettivo principale è creare un materiale nuovo con proprietà uniche: La sinterizzazione di polveri composite ti consente di combinare i vantaggi di diverse classi di materiali, come la durezza di una ceramica con la conducibilità di un metallo.

Comprendendo che la sinterizzazione è un processo definito dalla polvere, non da un elenco limitato di materiali, puoi sfruttare la sua potenza per ingegnerizzare componenti per quasi ogni sfida tecnica.

Tabella Riassuntiva:

| Categoria Materiale | Esempi Comuni | Proprietà Chiave e Applicazioni |

|---|---|---|

| Metalli e Leghe | Acciaio Inossidabile, Titanio, Rame | Alta resistenza, forme complesse, parti per auto e aerospaziale |

| Ceramiche Tecniche | Allumina, Zirconia | Durezza estrema, resistenza al calore, componenti resistenti all'usura |

| Vetro e Vetroceramiche | Vetro di Silice, Pyrex | Proprietà ottiche/termiche specifiche, forme precise |

| Compositi | Metallo-Ceramica, Fasi MAX | Proprietà personalizzate, combinazione di resistenza e conducibilità |

Pronto a ingegnerizzare componenti ad alte prestazioni con la sinterizzazione di precisione?

In KINTEK, siamo specializzati nel fornire le attrezzature da laboratorio avanzate e i materiali di consumo necessari per sviluppare e testare materiali sinterizzati. Sia che tu stia lavorando con polveri metalliche per componenti aerospaziali, ceramiche tecniche per l'elettronica all'avanguardia o compositi innovativi, le nostre soluzioni supportano i tuoi processi di R&S e controllo qualità.

Comprendiamo il ruolo critico della qualità della polvere e dei parametri di sinterizzazione nel raggiungimento delle proprietà dei materiali desiderate. Lascia che ti aiutiamo a ottimizzare il tuo processo di sinterizzazione per risultati superiori.

Contatta oggi i nostri esperti per discutere come KINTEK può supportare le esigenze di sinterizzazione del tuo laboratorio e aiutarti a dare vita alle tue innovazioni materiali.

Guida Visiva

Prodotti correlati

- Fornace per ceramica in porcellana dentale Zirconia Sintering Chairside con trasformatore

- Fornace per sinterizzazione di porcellana dentale sottovuoto

- Fornace per sinterizzazione di fili di molibdeno a trattamento termico sottovuoto per sinterizzazione sottovuoto

- Fornace per Trattamento Termico Sottovuoto e Sinterizzazione con Pressione d'Aria di 9 MPa

- Fornace a Pressa Calda a Induzione Sottovuoto 600T per Trattamento Termico e Sinterizzazione

Domande frequenti

- Qual è il prezzo del forno per la sinterizzazione della zirconia? Investi nella precisione, non solo nel prezzo

- Qual è una delle applicazioni più recenti per le ceramiche dentali? Zirconia monolitica per ponti a pieno arco

- È possibile cambiare il colore delle corone in zirconia? Comprendere la natura permanente della zirconia

- Qual è la temperatura di sinterizzazione della zirconia? Padroneggiare il protocollo per restauri dentali perfetti

- Qual è il tempo di sinterizzazione per la zirconia? Una guida alla cottura precisa per risultati ottimali