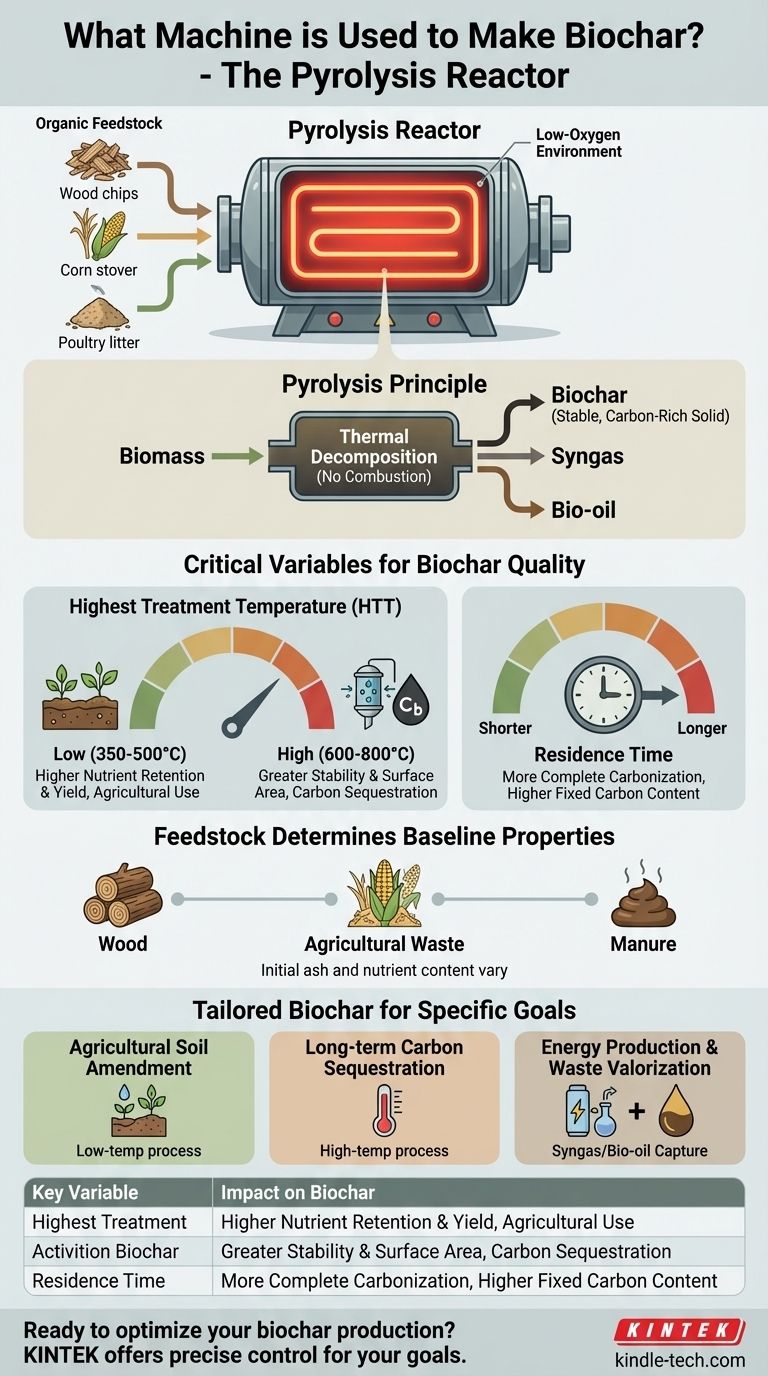

La macchina principale utilizzata per produrre il biochar è un reattore di pirolisi, a volte chiamato forno di pirolisi o gassificatore. Questa attrezzatura è specificamente progettata per riscaldare materiali organici, come legno, rifiuti agricoli o letame, in un ambiente controllato e a basso contenuto di ossigeno. Questo processo, chiamato pirolisi, decompone termicamente il materiale senza lasciarlo bruciare, convertendolo in un solido stabile e ricco di carbonio (biochar).

Il nome specifico della macchina è meno importante della comprensione del processo che essa facilita: la pirolisi. La qualità e le caratteristiche del biochar finale non sono determinate dalla macchina stessa, ma da quanto precisamente essa controlla le variabili chiave di temperatura e tempo in un ambiente privo di ossigeno.

Come funziona la produzione di biochar: il principio della pirolisi

La creazione del biochar si basa su un processo termochimico semplice ma potente. L'intero scopo della macchina è gestire questa reazione con precisione.

Cos'è la pirolisi?

La pirolisi è la decomposizione termica dei materiali a temperature elevate in un'atmosfera inerte. Pensala come la cottura della biomassa in assenza di aria, piuttosto che la sua combustione.

Quando la biomassa viene bruciata con ossigeno, il carbonio si combina con l'ossigeno per formare anidride carbonica. Nella pirolisi, la mancanza di ossigeno impedisce questo, costringendo il carbonio a riformarsi in strutture stabili e porose simili al carbone.

Il ruolo critico di un ambiente a basso contenuto di ossigeno

La caratteristica distintiva di un reattore di pirolisi è la sua capacità di riscaldare la materia prima senza introdurre ossigeno significativo. Questa è la chiave che sblocca la produzione di biochar.

Privando la reazione di ossigeno, la macchina assicura che la biomassa carbonizzi invece di trasformarsi in cenere. Questo processo produce anche preziosi co-prodotti come syngas (gas sintetico) e bio-olio, che possono essere catturati e utilizzati come energia.

Controllo delle variabili chiave

Come notato nell'analisi del processo, i due parametri più critici che una macchina per biochar deve controllare sono la Massima Temperatura di Trattamento (HTT) e il tempo di residenza.

Il sistema di controllo del reattore gestisce gli elementi riscaldanti e la velocità di flusso della materia prima per dettare con precisione quanto il materiale si riscalda e per quanto tempo rimane a quella temperatura.

Comprendere i compromessi: non tutto il biochar è uguale

Le impostazioni specifiche utilizzate durante la pirolisi modificano fondamentalmente il prodotto finale. Non esiste un approccio "taglia unica", e l'operatore della macchina deve fare scelte deliberate.

L'impatto della temperatura

La temperatura alla quale viene prodotto il biochar ha il maggiore impatto sulle sue proprietà.

-

Biochar a bassa temperatura (350–500°C): Questo processo produce più biochar in massa e trattiene più composti organici volatili e nutrienti. Questo carbone è spesso preferito per l'emendamento del suolo agricolo dove l'aggiunta di nutrienti è un obiettivo.

-

Biochar ad alta temperatura (600–800°C): Questo produce un biochar altamente stabile e poroso con una maggiore superficie e un più alto contenuto di carbonio fisso. Questo tipo di carbone è ideale per il sequestro del carbonio, la filtrazione dell'acqua o come additivo per il risanamento ambientale.

Il ruolo del tempo di residenza

Il tempo di residenza è la durata in cui la biomassa viene mantenuta alla temperatura massima. Un tempo di residenza più lungo porta generalmente a un processo di carbonizzazione più completo, aumentando il contenuto di carbonio fisso e la stabilità del biochar.

Tuttavia, un tempo più lungo riduce anche la resa finale e richiede più energia, presentando un classico compromesso ingegneristico tra qualità ed efficienza.

La materia prima determina il punto di partenza

Il tipo di materiale organico utilizzato come materia prima – che si tratti di cippato, stocchi di mais o letame di pollame – stabilisce la chimica di base del biochar. Ad esempio, il biochar prodotto da letame avrà un contenuto iniziale di ceneri e nutrienti molto più elevato rispetto a quello prodotto da legno pulito. Il processo della macchina poi affina queste proprietà.

Fare la scelta giusta per il tuo obiettivo

La migliore strategia di produzione di biochar dipende interamente dall'applicazione prevista. È necessario allineare le variabili di processo con il risultato desiderato.

- Se il tuo obiettivo principale è l'emendamento del suolo agricolo: punta a una pirolisi a bassa temperatura (~450°C) per produrre un carbone che trattenga più nutrienti.

- Se il tuo obiettivo principale è il sequestro del carbonio a lungo termine: utilizza un processo a temperatura più elevata (>600°C) per creare un biochar più stabile e ad alto contenuto di carbonio con la massima permanenza.

- Se il tuo obiettivo principale è la produzione di energia e la valorizzazione dei rifiuti: scegli un sistema progettato per catturare e utilizzare in modo efficiente i co-prodotti syngas e bio-olio per compensare i costi energetici.

Comprendendo i principi alla base del processo, puoi sfruttare qualsiasi macchina di pirolisi per creare un biochar su misura per il suo scopo specifico.

Tabella riassuntiva:

| Variabile chiave | Impatto sul Biochar |

|---|---|

| Temperatura | Bassa temp (350–500°C): Maggiore ritenzione di nutrienti. Alta temp (600–800°C): Maggiore stabilità e superficie. |

| Tempo di residenza | Tempo più lungo: Carbonizzazione più completa, maggiore contenuto di carbonio fisso. |

| Tipo di materia prima | Determina le proprietà di base (es. legno vs. letame). |

Pronto a produrre biochar di alta qualità su misura per le tue esigenze? Sia per l'emendamento del suolo, il sequestro del carbonio o il recupero energetico, i reattori di pirolisi avanzati di KINTEK offrono un controllo preciso della temperatura e del tempo di residenza per raggiungere i tuoi obiettivi specifici. Le nostre attrezzature da laboratorio e i materiali di consumo sono progettati per aiutarti a ottimizzare il processo di produzione del biochar in modo efficiente. Contatta oggi i nostri esperti per discutere come possiamo supportare la ricerca e lo sviluppo del biochar nel tuo laboratorio!

Guida Visiva

Prodotti correlati

- Fornace di Grafittizzazione Continua Sottovuoto di Grafite

- Fornace a Tubo al Quarzo per Trattamento Termico Rapido (RTP) da Laboratorio

- Fornace di grafitazione sottovuoto verticale ad alta temperatura

- Fornace a Tubo Verticale da Laboratorio

- Fornace a Tubo da Laboratorio ad Alta Temperatura da 1700℃ con Tubo di Allumina

Domande frequenti

- La grafite è adatta per le alte temperature? Sblocca il suo pieno potenziale in atmosfere controllate

- A cosa serve il forno a grafite? Raggiungere calore estremo fino a 3000°C in un ambiente controllato

- Il punto di fusione della grafite è alto o basso? Scopri la sua estrema resilienza termica

- Qual è il coefficiente termico della grafite? Scopri la sua unica stabilità termica

- A quale temperatura può resistere la grafite? Sblocca il suo vero potenziale fino a 3000°C