In sintesi, la deposizione da vapore è una famiglia di processi utilizzati per applicare rivestimenti molto sottili e ad alte prestazioni su una superficie. Funziona convertendo un materiale sorgente in un gas (un vapore), trasportando tale vapore e quindi facendolo condensare sull'oggetto target (il substrato) come un film solido.

La differenza fondamentale tra i metodi di deposizione da vapore risiede nel modo in cui il materiale viene trasformato in vapore e nel modo in cui forma un film. Alcuni metodi vaporizzano fisicamente una sorgente solida, mentre altri utilizzano reazioni chimiche tra gas per creare un nuovo materiale direttamente sulla superficie.

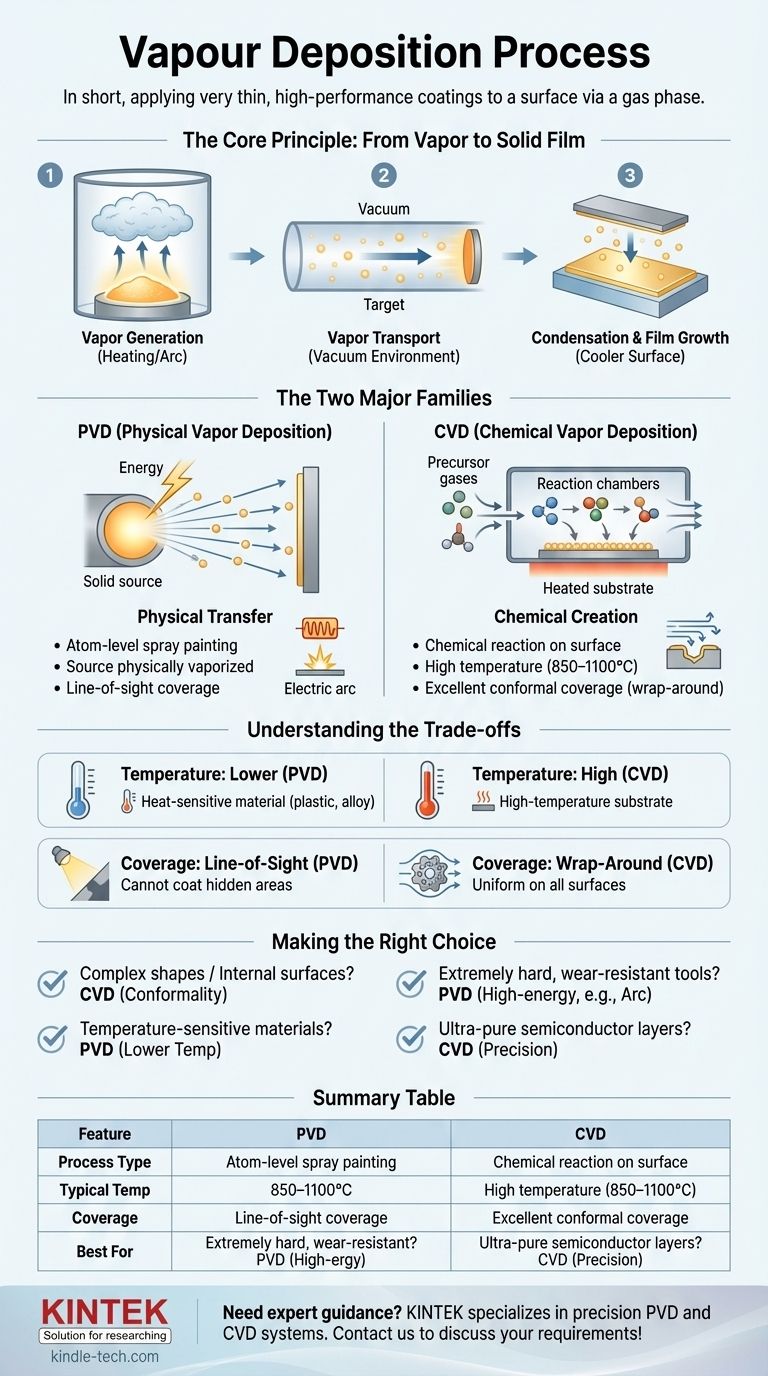

Il Principio Fondamentale: Dal Vapore al Film Solido

Tutte le tecniche di deposizione da vapore, nonostante le loro differenze, si basano su una sequenza fondamentale in tre fasi. Comprendere questa sequenza è fondamentale per capire l'intero campo.

Fase 1: Generazione del Vapore

Il processo inizia creando un vapore dal materiale di rivestimento. Ciò può essere ottenuto riscaldando un solido fino a quando non evapora, utilizzando un arco elettrico per vaporizzarlo o introducendo gas precursori che reagiranno successivamente.

Fase 2: Trasporto del Vapore

Una volta allo stato gassoso, il materiale deve viaggiare dalla sua sorgente al substrato. Ciò avviene tipicamente sottovuoto o in un ambiente a bassa pressione controllata per prevenire contaminazioni e garantire che le particelle di vapore possano muoversi liberamente.

Fase 3: Condensazione e Crescita del Film

Quando le particelle di vapore raggiungono la superficie più fredda del substrato, si condensano nuovamente allo stato solido. Si dispongono atomo per atomo, crescendo in un film sottile, uniforme e spesso altamente puro.

Le Due Principali Famiglie di Deposizione da Vapore

Il "come" della deposizione da vapore divide il campo in due categorie principali: Deposizione Fisica da Vapore (PVD) e Deposizione Chimica da Vapore (CVD).

Deposizione Fisica da Vapore (PVD): Un Trasferimento Fisico

Nella PVD, il materiale di rivestimento viene trasferito fisicamente da una sorgente solida al substrato senza un cambiamento chimico fondamentale. Pensala come una verniciatura a spruzzo a livello atomico.

Il materiale sorgente viene bombardato con energia, causando l'espulsione di atomi o molecole. Questi viaggiano attraverso il vuoto e aderiscono al substrato.

I metodi PVD comuni includono:

- Deposizione Termica: Un metodo semplice in cui il materiale sorgente viene riscaldato da un elemento riscaldante elettrico fino a quando non evapora e si condensa sul substrato.

- Deposizione da Vapore ad Arco: Utilizza un potente arco elettrico a bassa tensione che si muove attraverso il materiale sorgente (catodo). Questo genera un vapore altamente ionizzato, il che significa che gli atomi hanno una carica elettrica, che può essere utilizzata per accelerarli verso il substrato per un rivestimento eccezionalmente denso.

Deposizione Chimica da Vapore (CVD): Una Creazione Chimica

Nella CVD, il film viene creato tramite una reazione chimica direttamente sulla superficie del substrato. Uno o più gas precursori vengono introdotti in una camera di reazione contenente il substrato riscaldato.

I gas si decompongono e reagiscono sulla superficie calda, lasciando il materiale solido desiderato come film. I gas di scarto vengono quindi pompati fuori.

La CVD offre vantaggi unici, inclusa la capacità di far crescere strati cristallini di elevata purezza e di rivestire forme complesse in modo uniforme grazie alla natura del flusso di gas.

Comprendere i Compromessi

La scelta tra PVD e CVD richiede la comprensione dei loro limiti e punti di forza intrinseci. La decisione comporta quasi sempre un compromesso tra temperatura, copertura e le proprietà del film desiderate.

La Sfida della Temperatura

La CVD richiede tipicamente temperature molto elevate (spesso 850–1100°C) affinché avvengano le reazioni chimiche. Questo calore può danneggiare o deformare molti materiali substrato, come plastiche o alcune leghe metalliche.

La PVD, al contrario, è un processo a temperatura più bassa, che la rende adatta a una gamma molto più ampia di substrati sensibili al calore.

La Sfida della Copertura (Linea di Vista)

La PVD è generalmente un processo a linea di vista. Come una bomboletta spray, può rivestire solo le superfici che può "vedere". Ciò rende difficile rivestire uniformemente geometrie complesse con fori o superfici interne.

La CVD eccelle in quest'area. Poiché utilizza gas che possono fluire attorno a un oggetto, fornisce un'eccellente copertura "avvolgente" (conformità), garantendo uno spessore di rivestimento uniforme su tutte le superfici.

Il Controllo delle Proprietà del Film

Entrambi i metodi offrono un eccellente controllo sul film finale. I parametri CVD possono essere regolati per controllare la composizione chimica, la struttura cristallina e la dimensione dei grani con estrema precisione.

I metodi PVD avanzati come la Deposizione ad Arco producono un vapore altamente ionizzato. Ciò consente di accelerare gli ioni che formano il film con una tensione di polarizzazione, creando rivestimenti eccezionalmente duri e densi.

Fare la Scelta Giusta per la Tua Applicazione

Il tuo obiettivo specifico determinerà se la PVD o la CVD è la tecnologia appropriata.

- Se la tua attenzione principale è rivestire forme complesse o superfici interne: La CVD è spesso la scelta superiore grazie alla sua eccellente conformità e capacità di "avvolgimento".

- Se la tua attenzione principale è depositare su materiali sensibili alla temperatura: La PVD è la scelta chiara perché opera a temperature significativamente più basse rispetto alla CVD tradizionale.

- Se la tua attenzione principale è creare un rivestimento estremamente duro e denso resistente all'usura su un utensile: I metodi PVD ad alta energia come la Deposizione da Vapore ad Arco sono ideali per la loro capacità di creare film saldamente legati.

- Se la tua attenzione principale è far crescere strati di semiconduttore ultrapuri e perfettamente strutturati: La CVD è la tecnologia fondamentale dell'industria elettronica per questo esatto scopo.

Comprendere questi principi fondamentali ti consente di selezionare lo strumento di deposizione preciso necessario per raggiungere il tuo obiettivo ingegneristico.

Tabella Riassuntiva:

| Caratteristica | PVD (Deposizione Fisica da Vapore) | CVD (Deposizione Chimica da Vapore) |

|---|---|---|

| Tipo di Processo | Trasferimento fisico (evaporazione/sputtering) | Reazione chimica sulla superficie del substrato |

| Temperatura Tipica | Temperatura più bassa | Alta temperatura (850–1100°C) |

| Copertura | Linea di vista | Eccellente copertura conforme |

| Ideale Per | Materiali sensibili al calore, rivestimenti duri | Forme complesse, semiconduttori |

Hai bisogno di una guida esperta per selezionare la giusta soluzione di deposizione da vapore per il tuo laboratorio?

KINTEK è specializzata in apparecchiature e materiali di consumo per laboratori, servendo le esigenze di laboratorio con sistemi PVD e CVD di precisione. Sia che tu stia lavorando con substrati sensibili alla temperatura o che tu richieda un rivestimento geometrico complesso, la nostra esperienza garantisce prestazioni ottimali del film sottile.

Contattaci oggi per discutere le tue specifiche esigenze applicative!

Guida Visiva

Prodotti correlati

- Sistema di apparecchiature per deposizione chimica da vapore CVD Forno a tubo PECVD con gassificatore a liquido Macchina PECVD

- Macchina per forni a tubo per deposizione chimica da vapore potenziata al plasma rotante inclinato PECVD

- Sistema RF PECVD Deposizione Chimica da Vapore Potenziata da Plasma a Radiofrequenza RF PECVD

- Sistema di apparecchiature per forni a tubo CVD personalizzati versatili per deposizione chimica da vapore

- Macchina per forni a pressa sottovuoto per laminazione e riscaldamento

Domande frequenti

- Qual è il metodo CVD? Una guida passo passo alla deposizione di film sottili

- Quali sono i requisiti di controllo dell'atmosfera per la CVD di nanofili di silice/SiC? Gestire la gestione dei precursori a 1100°C

- Cos'è la deposizione da vapore di polimeri? Ottieni rivestimenti ultrasottili e ad alte prestazioni

- Cos'è la tecnica di sputtering DC? Una guida per la deposizione efficiente di film sottili metallici

- Cos'è la deposizione chimica? Una guida per la crescita di film sottili ad alte prestazioni

- Cos'è la deposizione di film sottili sotto vuoto? Sblocca proprietà superficiali superiori

- Qual è il metodo più adatto per sintetizzare il grafene monostrato? CVD avanzato per una produzione di alta qualità

- Cos'è la deposizione chimica da vapore? La chiave per i film sottili ad alte prestazioni