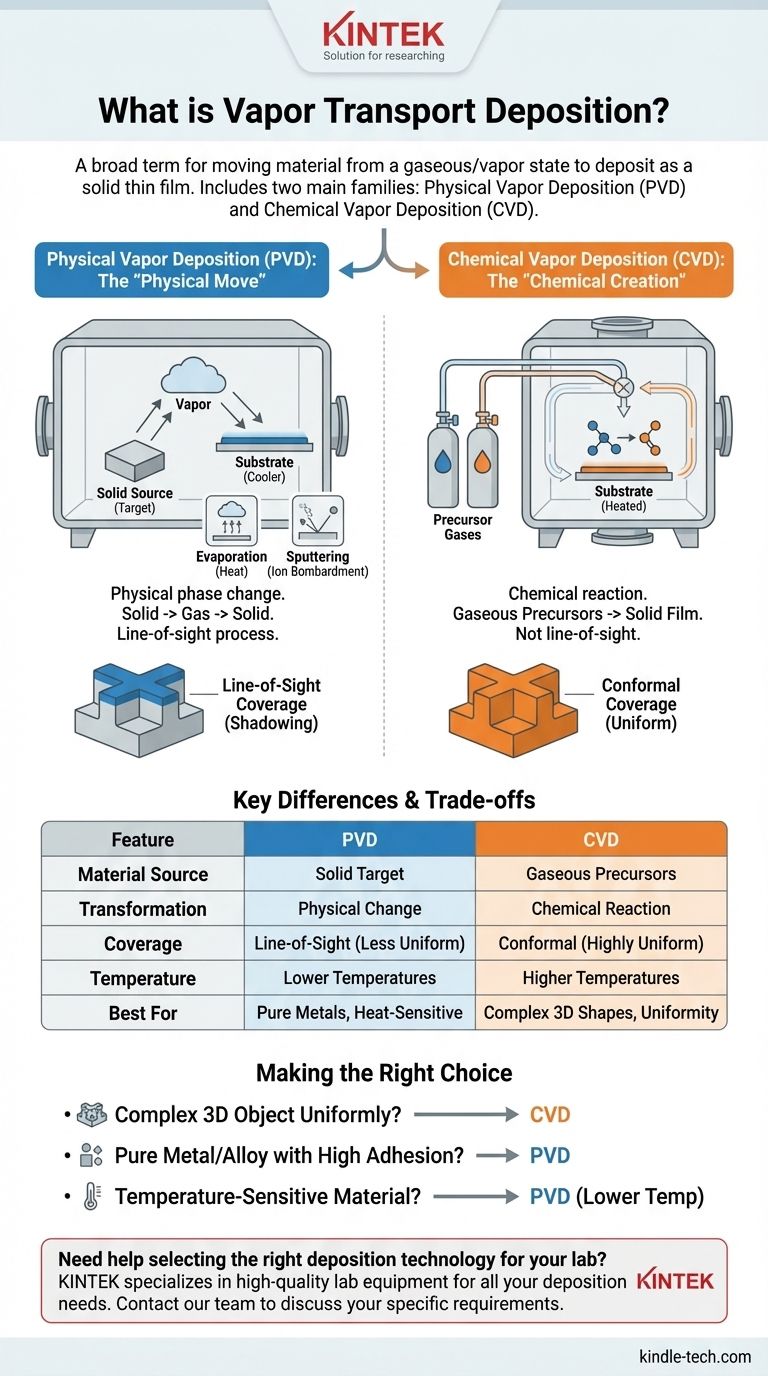

In breve, la deposizione a trasporto di vapore non è un singolo processo ma un termine ampio che descrive metodi che spostano un materiale in uno stato gassoso o di vapore per depositarlo come un film sottile solido su una superficie. Questa categoria comprende principalmente due distinte famiglie di tecnologie: la Deposizione Fisica da Vapore (PVD), dove il materiale viene fisicamente spostato, e la Deposizione Chimica da Vapore (CVD), dove un nuovo materiale viene creato sulla superficie attraverso una reazione chimica.

La distinzione critica è come il materiale viaggia. Nella PVD, si sta essenzialmente "spruzzando" con atomi che vengono fisicamente vaporizzati da una sorgente solida. Nella CVD, si introducono gas precursori che reagiscono e "cuociono" un nuovo strato solido direttamente sulla superficie target.

Deposizione Fisica da Vapore (PVD): Il "Movimento Fisico"

La Deposizione Fisica da Vapore, a volte chiamata Trasporto Fisico da Vapore (PVT), è un processo che comporta un cambiamento di stato puramente fisico. Il materiale che viene depositato inizia come solido, diventa un gas e finisce di nuovo come solido, senza cambiare la sua identità chimica.

Il Meccanismo: Da Solido a Vapore

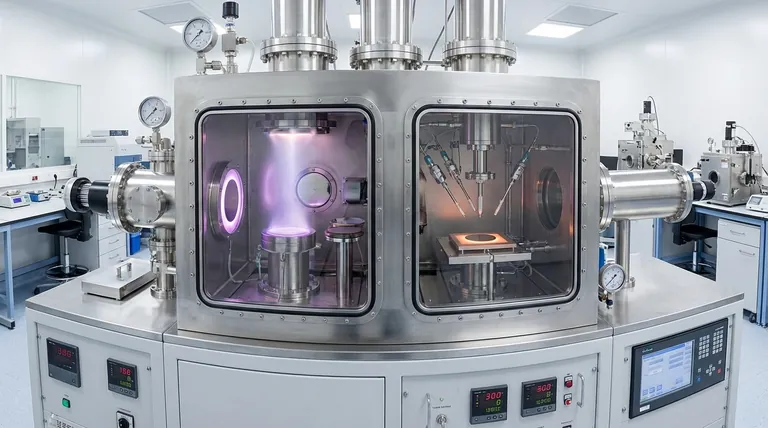

Il processo avviene in una camera a vuoto e inizia trasformando un materiale sorgente solido (noto come "target") in vapore.

Questo viene tipicamente ottenuto attraverso uno dei due metodi: evaporazione, dove il materiale viene riscaldato fino a quando non vaporizza, o spruzzatura (sputtering), dove il target viene bombardato con ioni ad alta energia, staccando gli atomi.

Condensazione sul Substrato

Una volta allo stato di vapore, questi atomi o molecole viaggiano attraverso il vuoto e si condensano sul substrato più freddo (la parte da rivestire).

Questo trasferimento diretto, in linea di vista, forma un film sottile e solido. Questo processo è eccellente per depositare materiali con punti di fusione molto elevati.

Deposizione Chimica da Vapore (CVD): La "Creazione Chimica"

La Deposizione Chimica da Vapore si basa su una reazione chimica per formare il rivestimento. Invece di iniziare con il materiale finale in forma solida, si inizia con uno o più gas precursori volatili.

Il Meccanismo: Da Gas Precursore a Film Solido

Il substrato viene posizionato all'interno di una camera di reazione e vengono introdotti gas precursori, che contengono gli atomi necessari per il film finale.

La camera viene riscaldata a una specifica temperatura di reazione, fornendo l'energia necessaria per innescare un cambiamento chimico.

La Reazione sulla Superficie

I gas precursori reagiscono o si decompongono sulla superficie calda del substrato, lasciando il materiale solido desiderato come rivestimento.

Altri sottoprodotti gassosi della reazione vengono semplicemente allontanati. Questo processo permette al rivestimento di "crescere" sulla superficie, molecola per molecola.

Comprendere le Differenze Chiave e i Compromessi

La scelta tra PVD e CVD richiede la comprensione delle loro differenze fondamentali, poiché ognuno ha vantaggi distinti.

La Sorgente del Materiale

La PVD utilizza una sorgente solida del materiale esatto che si desidera depositare.

La CVD utilizza gas precursori volatili che si combinano chimicamente o si scompongono per formare il materiale desiderato sulla superficie.

Il Processo di Trasformazione

Il cuore della PVD è un cambiamento di fase fisico: da solido a gas e di nuovo a solido.

Il cuore della CVD è una reazione chimica che crea un prodotto solido completamente nuovo da reagenti gassosi.

Copertura e Conformità

Poiché la PVD è un processo in linea di vista, può avere difficoltà a rivestire uniformemente forme complesse e tridimensionali. Le aree non direttamente nel percorso della sorgente di vapore ricevono poco o nessun rivestimento.

La CVD non è un processo in linea di vista. I gas precursori possono fluire intorno e reagire su tutte le superfici esposte, risultando in un rivestimento eccezionalmente uniforme (conforme), anche su parti intricate.

Condizioni Operative

La CVD richiede spesso elevate temperature del substrato per guidare le necessarie reazioni chimiche.

I processi PVD possono essere frequentemente eseguiti a temperature più basse, rendendoli adatti per rivestire materiali che non possono sopportare alte temperature.

Fare la Scelta Giusta per la Tua Applicazione

Il tuo obiettivo finale determina quale metodo è più appropriato.

- Se il tuo obiettivo principale è rivestire un oggetto 3D complesso in modo uniforme: la CVD è spesso la scelta superiore perché la reazione chimica può avvenire su tutte le superfici contemporaneamente.

- Se il tuo obiettivo principale è depositare un metallo puro o una lega con elevata adesione: la PVD è un metodo diretto e potente, ben adatto a questo, specialmente per rivestimenti metallici ad alte prestazioni.

- Se il tuo obiettivo principale è rivestire un materiale sensibile alla temperatura: un processo PVD a bassa temperatura è probabilmente l'opzione più praticabile per evitare di danneggiare il substrato.

In definitiva, capire se il tuo materiale deve essere fisicamente spostato o chimicamente creato è la chiave per selezionare la giusta tecnologia di deposizione per il tuo progetto.

Tabella Riepilogativa:

| Caratteristica | PVD (Deposizione Fisica da Vapore) | CVD (Deposizione Chimica da Vapore) |

|---|---|---|

| Sorgente del Materiale | Materiale target solido | Prodotti chimici precursori gassosi |

| Trasformazione | Cambiamento di fase fisico | Reazione chimica |

| Copertura | In linea di vista (meno uniforme) | Conforme (altamente uniforme) |

| Temperatura | Temperature più basse | Temperature più alte |

| Ideale Per | Metalli puri, substrati sensibili al calore | Forme 3D complesse, rivestimenti uniformi |

Hai bisogno di aiuto per selezionare la giusta tecnologia di deposizione per il tuo laboratorio? La scelta tra PVD e CVD è fondamentale per il successo della tua applicazione a film sottile. Presso KINTEK, siamo specializzati nella fornitura di attrezzature e materiali di consumo da laboratorio di alta qualità per tutte le tue esigenze di deposizione. I nostri esperti possono aiutarti a scegliere la soluzione perfetta per rivestire forme complesse, materiali sensibili alla temperatura o ottenere strati metallici ad alta purezza. Contatta il nostro team oggi per discutere le tue esigenze specifiche e scoprire come KINTEK può migliorare le capacità del tuo laboratorio!

Guida Visiva

Prodotti correlati

- Macchina per forni a tubo per deposizione chimica da vapore potenziata al plasma rotante inclinato PECVD

- Apparecchiatura per macchine HFCVD per rivestimento di nano-diamante per matrici di trafilatura

- 915MHz MPCVD Diamond Machine Sistema di deposizione chimica da vapore al plasma a microonde Reattore

- Macchina per forni a pressa sottovuoto per laminazione e riscaldamento

- Fornace a tubo diviso da 1200℃ con tubo al quarzo Fornace tubolare da laboratorio

Domande frequenti

- Quali sono i diversi tipi di film sottili? Una guida a funzione, materiale e metodi di deposizione

- Qual è il processo di PECVD nei semiconduttori? Abilitare la deposizione di film sottili a bassa temperatura

- Come migliorano i sistemi PECVD i rivestimenti DLC sugli impianti? Durabilità superiore e biocompatibilità spiegate

- Come vengono depositati i film sottili? Una guida ai metodi PVD vs. CVD per la vostra applicazione

- Qual è la differenza tra CVD al plasma e CVD termica? Scegli il metodo giusto per il tuo substrato