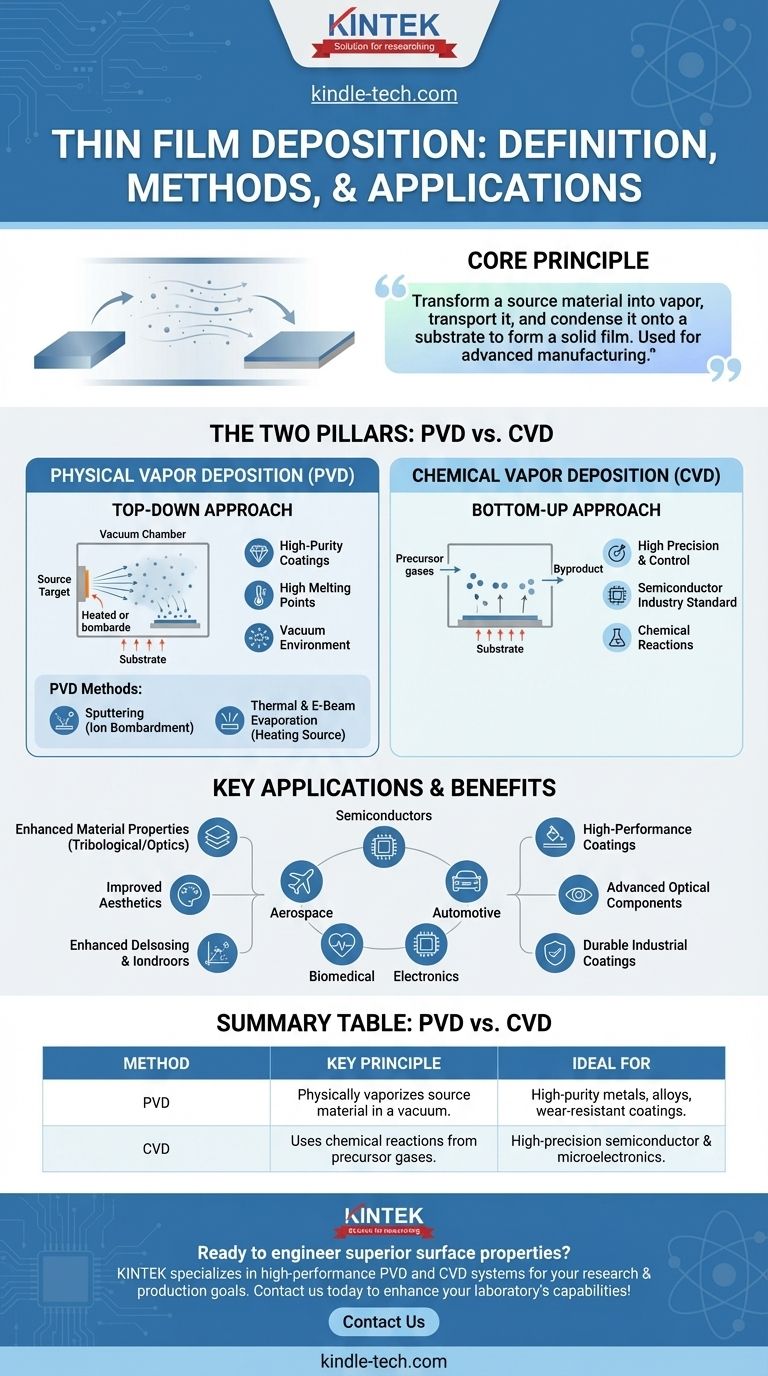

In sostanza, la deposizione di film sottili è un insieme di processi utilizzati per applicare uno strato estremamente sottile di materiale, spesso spesso solo pochi atomi o molecole, su una superficie chiamata substrato. Questi metodi sono fondamentali per la produzione di prodotti avanzati, dai chip per computer ai pannelli solari, conferendo al substrato nuove proprietà fisiche o chimiche.

Il principio fondamentale della deposizione di film sottili è trasformare un materiale sorgente in vapore, trasportarlo e quindi condensarlo su un substrato per formare un film solido. I due metodi dominanti per raggiungere questo obiettivo sono la Deposizione Fisica da Vapore (PVD), che utilizza mezzi fisici come l'evaporazione, e la Deposizione Chimica da Vapore (CVD), che utilizza reazioni chimiche.

I due pilastri della deposizione: PVD vs. CVD

In generale, tutte le tecniche di deposizione di film sottili rientrano in una delle due categorie principali: Deposizione Fisica da Vapore (PVD) o Deposizione Chimica da Vapore (CVD). La scelta tra i due è guidata dal materiale che viene depositato e dalle proprietà desiderate del film finale.

Deposizione Fisica da Vapore (PVD)

La PVD è un approccio "top-down" in cui un materiale sorgente solido o liquido viene trasformato fisicamente in vapore, che poi condensa sul substrato. Questo processo viene sempre condotto in vuoto per evitare che il vapore reagisca con l'aria.

La PVD è tipicamente utilizzata per materiali con punti di fusione elevati e quando è richiesto un rivestimento di alta purezza.

Deposizione Chimica da Vapore (CVD)

La CVD è un approccio "bottom-up" in cui i gas precursori vengono introdotti in una camera. Questi gas reagiscono o si decompongono sulla superficie del substrato per creare il film solido desiderato.

La CVD è il metodo più comunemente utilizzato nell'industria dei semiconduttori perché offre una precisione e un controllo eccezionalmente elevati sulla struttura e sullo spessore del film.

Uno sguardo più approfondito ai metodi PVD

Poiché la PVD comprende diverse tecniche distinte, è utile comprendere le più comuni. L'obiettivo principale è sempre quello di generare particelle atomiche dalla sorgente che possano quindi rivestire il substrato.

Sputtering (Pulverizzazione catodica)

Lo sputtering, talvolta chiamato spruzzatura catodica, prevede il bombardamento del materiale sorgente (il "target") con ioni ad alta energia. Questa collisione sbatte fisicamente gli atomi dal target, che poi viaggiano e si depositano sul substrato.

Evaporazione Termica ed E-Beam

L'evaporazione comporta il riscaldamento di un materiale sorgente fino a raggiungere il suo punto di ebollizione e la sua trasformazione in vapore. Questo vapore viaggia attraverso la camera a vuoto e condensa sul substrato più freddo, formando il film. Il riscaldamento può essere effettuato con una sorgente termica o un fascio di elettroni (e-beam) più focalizzato.

Comprendere i compromessi

La scelta del metodo di deposizione corretto è una decisione critica basata sul bilanciamento dei costi, delle proprietà dei materiali e dei requisiti dell'applicazione finale.

Quando scegliere la CVD

La CVD è il metodo preferito quando la precisione è fondamentale. La sua capacità di far crescere un film atomo per atomo la rende ideale per le complesse strutture a strati presenti nella microelettronica e nei semiconduttori.

Quando scegliere la PVD

I metodi PVD come lo sputtering sono spesso scelti per depositare metalli puri, leghe e alcuni composti ceramici. Sono eccellenti per applicazioni che richiedono rivestimenti duri, resistenti all'usura o otticamente specifici su utensili, vetro e altri componenti.

Il ruolo critico della sorgente

Indipendentemente dal metodo, la scelta della sorgente di deposizione stessa è fondamentale. Le sorgenti possono includere fasci ionici, catodi per sputtering a magnetron o evaporatori termici. La selezione dipende interamente dai materiali che è necessario depositare e dalle caratteristiche finali del film che si desidera ottenere.

Perché questo processo è importante: Applicazioni chiave

La deposizione di film sottili non è un esercizio accademico; è una tecnologia fondamentale che abilita una vasta gamma di prodotti e industrie moderne.

Migliorare le proprietà dei materiali

Un obiettivo primario della deposizione è modificare le proprietà superficiali di un oggetto. Ciò include il miglioramento del comportamento tribologico (resistenza all'usura e all'attrito), il potenziamento dell'ottica (come i rivestimenti antiriflesso sulle lenti) o semplicemente l'aggiornamento dell'estetica di un prodotto.

Abilitare la tecnologia moderna

L'impatto della deposizione di film sottili è diffuso in numerosi campi. È essenziale per le industrie dei semiconduttori, aerospaziale, automobilistica, biomedicale ed elettronica, costituendo la base per circuiti integrati, componenti motore durevoli e impianti medici.

Prendere la decisione giusta per il tuo obiettivo

Per selezionare il metodo appropriato, devi prima definire il tuo obiettivo principale.

- Se la tua attenzione principale è sull'estrema precisione e conformità per l'elettronica: La CVD è lo standard industriale consolidato per il suo controllo a livello atomico.

- Se la tua attenzione principale è sulla creazione di un rivestimento di alta purezza o ad alto punto di fusione: Un metodo PVD come lo sputtering o l'evaporazione e-beam è il percorso più diretto ed efficace.

- Se la tua attenzione principale è una proprietà funzionale specifica come la resistenza all'usura: La scelta sarà guidata dal materiale specifico richiesto per tale proprietà, che a sua volta determinerà se un processo PVD o CVD è più adatto.

In definitiva, padroneggiare la deposizione di film sottili significa utilizzare l'ingegneria su scala atomica per costruire prestazioni su scala macroscopica.

Tabella riassuntiva:

| Metodo | Principio chiave | Ideale per |

|---|---|---|

| PVD (Deposizione Fisica da Vapore) | Vaporizza fisicamente un materiale sorgente in vuoto per rivestire un substrato. | Metalli puri, leghe e rivestimenti resistenti all'usura. |

| CVD (Deposizione Chimica da Vapore) | Utilizza reazioni chimiche da gas precursori per far crescere un film su un substrato. | Applicazioni di alta precisione nei semiconduttori e nella microelettronica. |

Pronto a progettare proprietà superficiali superiori con il giusto metodo di deposizione di film sottili?

In KINTEK, siamo specializzati nella fornitura di apparecchiature da laboratorio ad alte prestazioni, inclusi sistemi PVD e CVD, adattate ai tuoi specifici obiettivi di ricerca e produzione. Sia che tu stia sviluppando semiconduttori avanzati, rivestimenti industriali durevoli o componenti ottici all'avanguardia, la nostra esperienza ti assicura di ottenere risultati precisi, affidabili e di alta qualità.

Contattaci oggi stesso per discutere come le nostre soluzioni possono migliorare le capacità del tuo laboratorio e guidare le tue innovazioni.

Guida Visiva

Prodotti correlati

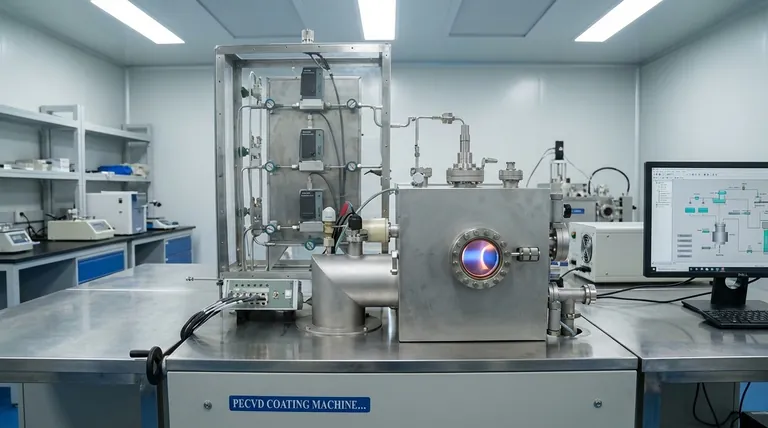

- Macchina per forni a tubo per deposizione chimica da vapore potenziata al plasma rotante inclinato PECVD

- Apparecchiatura per macchine HFCVD per rivestimento di nano-diamante per matrici di trafilatura

- 915MHz MPCVD Diamond Machine Sistema di deposizione chimica da vapore al plasma a microonde Reattore

- Macchina per forni a pressa sottovuoto per laminazione e riscaldamento

- Fornace a tubo diviso da 1200℃ con tubo al quarzo Fornace tubolare da laboratorio

Domande frequenti

- Quali sono le capacità di processo dei sistemi ICPCVD? Ottenere deposizione di film a basso danneggiamento a temperature ultra-basse

- Come migliorano i sistemi PECVD i rivestimenti DLC sugli impianti? Durabilità superiore e biocompatibilità spiegate

- Qual è la differenza tra CVD al plasma e CVD termica? Scegli il metodo giusto per il tuo substrato

- Perché una rete di adattamento è indispensabile nella RF-PECVD per film di silossano? Garantire plasma stabile e deposizione uniforme

- Come vengono depositati i film sottili? Una guida ai metodi PVD vs. CVD per la vostra applicazione