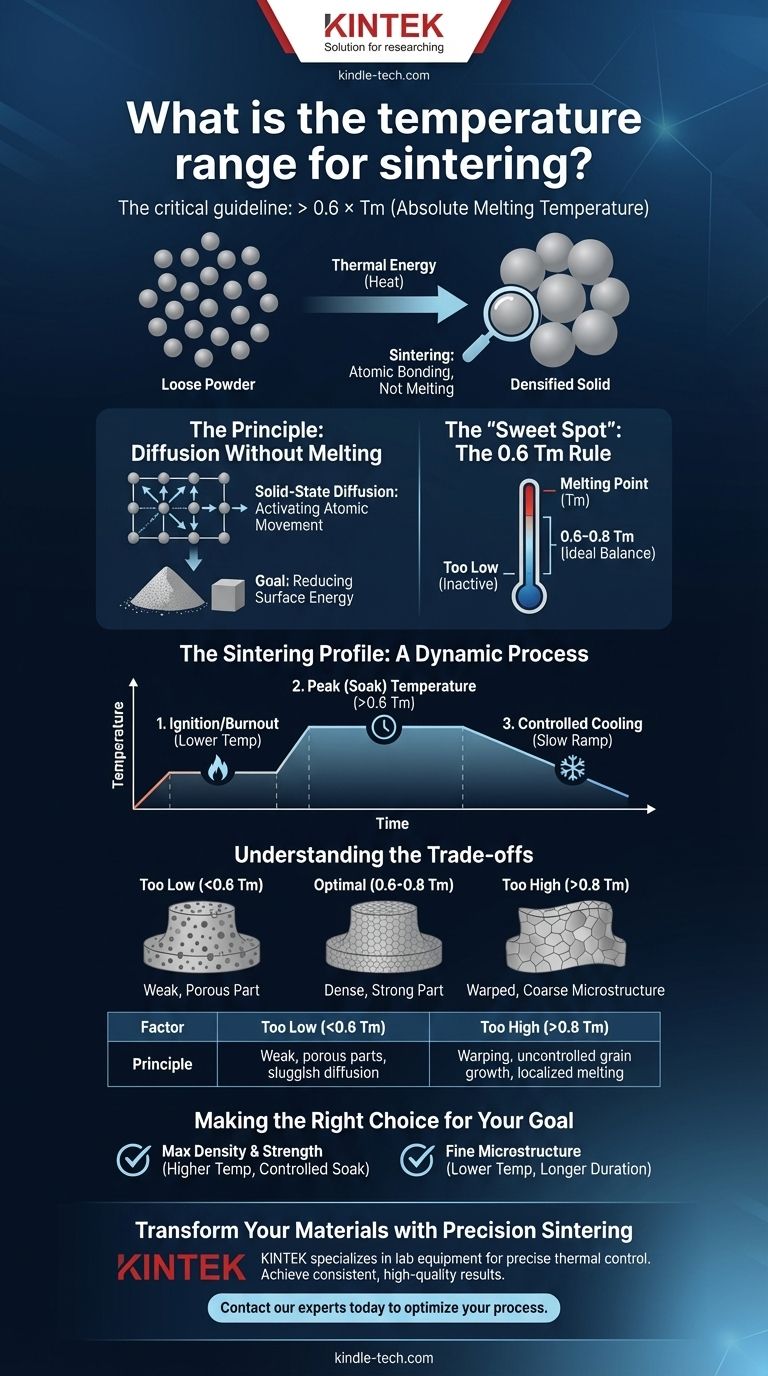

Nella scienza dei materiali, non esiste un unico intervallo di temperatura per la sinterizzazione, poiché dipende interamente dal materiale specifico in lavorazione. La linea guida fondamentale è che la sinterizzazione avviene a una temperatura superiore a circa 0,6 volte la temperatura di fusione assoluta (Tm) del materiale. Ciò assicura che gli atomi siano sufficientemente mobili per legarsi senza che il materiale si trasformi in liquido.

La sinterizzazione non riguarda la fusione. È un processo termico che utilizza temperature elevate attentamente controllate per forzare le particelle solide a legarsi tra loro, aumentando la densità e la resistenza riducendo lo spazio vuoto tra di esse. La temperatura corretta è quella che attiva in modo efficiente questo movimento atomico senza causare deformazioni o liquefazione.

Il Principio: Diffusione Senza Fusione

La sinterizzazione funziona fornendo energia termica sufficiente per rendere mobili gli atomi. Ciò consente loro di muoversi attraverso i confini delle singole particelle di polvere, saldandole efficacemente su scala microscopica.

Attivazione del Movimento Atomico

Il calore conferisce agli atomi all'interno del reticolo cristallino del materiale l'energia necessaria per "saltare" da una posizione all'altra. Questo processo, noto come diffusione allo stato solido, è il meccanismo fondamentale alla base della sinterizzazione. Senza calore sufficiente, gli atomi rimangono bloccati in posizione e non si verifica alcun legame.

L'Obiettivo: Riduzione dell'Energia Superficiale

Una pila di polvere fine presenta un'enorme quantità di superficie. Tutti i sistemi in natura, inclusa questa compattazione di polvere, cercano uno stato energetico inferiore. Legandosi insieme e riducendo gli spazi tra loro, le particelle diminuiscono drasticamente la loro area superficiale totale, raggiungendo una configurazione più stabile e a energia inferiore come solido denso.

Il "Punto Ideale": La Regola 0,6 Tm

La regola pratica di utilizzare una temperatura di almeno 0,6 Tm (spesso fino a 0,8 Tm) rappresenta l'equilibrio ideale. È abbastanza caldo da consentire una rapida diffusione atomica ma rimane ben al di sotto del punto di fusione, garantendo che il componente mantenga la sua forma mentre si densifica.

Oltre una Singola Temperatura: Il Profilo di Sinterizzazione

Nelle impostazioni industriali e di laboratorio, la sinterizzazione non è una singola temperatura statica. È un profilo termico dinamico con diversi punti di controllo chiave per garantire un prodotto finale di alta qualità.

Temperatura di Accensione o Combustione

In molti processi, la fase iniziale di riscaldamento serve a bruciare leganti, lubrificanti o altri additivi organici miscelati con la polvere. Ciò deve essere fatto lentamente e a una temperatura inferiore per prevenire difetti nella parte finale. Per alcuni materiali, come il minerale, questa è la "temperatura di accensione" che avvia il processo.

Temperatura di Picco (Mantenimento)

Questa è la temperatura di sinterizzazione principale—la fase ">0,6 Tm"—in cui il componente viene mantenuto per una durata specifica. Durante questo periodo di "mantenimento" (soak), avviene la maggior parte della diffusione, del legame e della densificazione. La temperatura e il tempo esatti determinano la densità finale della parte.

Raffreddamento Controllato

La velocità di raffreddamento è importante quanto il riscaldamento. Un raffreddamento troppo rapido può indurre shock termico, causando crepe e stress interni. Una rampa di raffreddamento controllata aiuta a garantire che la parte finale sia stabile e resistente. Ecco perché fattori come la "temperatura finale" e la "temperatura dei gas di scarico" vengono monitorati nei forni industriali continui.

Comprendere i Compromessi

Scegliere la temperatura sbagliata ha conseguenze dirette e significative sul prodotto finale. La precisione non è facoltativa; è essenziale per il successo.

Sinterizzazione Troppo Bassa

Se la temperatura è troppo bassa (ad esempio, inferiore a 0,5 Tm), la diffusione atomica sarà lenta e incompleta. Ciò si traduce in una scarsa consolidazione, lasciando una parte porosa e meccanicamente debole che non soddisfa le specifiche di prestazione.

Sinterizzazione Troppo Alta

Superare la temperatura ottimale, anche se è inferiore al punto di fusione completo, è pericoloso. Può portare a una crescita incontrollata dei grani, in cui i grani più piccoli vengono consumati da quelli più grandi, creando una microstruttura grossolana che è spesso fragile. Nel peggiore dei casi, si può verificare una fusione localizzata, causando l'afflosciamento, la deformazione o la perdita completa della forma prevista della parte.

Fare la Scelta Giusta per il Tuo Obiettivo

La temperatura di sinterizzazione ottimale è una funzione del tuo materiale e del risultato desiderato. Utilizza i seguenti principi come guida.

- Se il tuo obiettivo principale è ottenere la massima densità e resistenza: Devi operare vicino all'estremità superiore dell'intervallo di sinterizzazione del materiale, controllando attentamente il tempo di mantenimento per ottenere una completa consolidazione senza causare una crescita eccessiva dei grani.

- Se il tuo obiettivo principale è preservare una microstruttura a grana fine per proprietà specifiche (come la durezza): Una temperatura di mantenimento più bassa per una durata più lunga può essere la strategia migliore, bilanciando la densificazione con la prevenzione dell'invecchiamento dei grani.

- Se stai lavorando con un materiale nuovo o composito: Inizia con la regola pratica 0,6-0,8 * Tm per il componente principale ed esegui esperimenti sistematici per mappare il profilo di temperatura ideale per i tuoi obiettivi specifici.

Padroneggiare il profilo termico è la chiave per trasformare la polvere sfusa in un componente ingegnerizzato ad alte prestazioni.

Tabella Riassuntiva:

| Fattore | Considerazione Chiave |

|---|---|

| Principio Fondamentale | La sinterizzazione avviene a 0,6 - 0,8 Tm (temperatura di fusione assoluta). |

| Troppo Bassa (<0,6 Tm) | Risulta in parti deboli e porose a causa di una diffusione atomica insufficiente. |

| Troppo Alta (>0,8 Tm) | Rischia deformazione della parte, crescita incontrollata dei grani o fusione localizzata. |

| Obiettivo del Processo | Massima Resistenza/Densità: Temperatura più alta. Microstruttura Fine: Temperatura più bassa/tempo più lungo. |

Trasforma i Tuoi Materiali con la Sinterizzazione di Precisione

Scegliere il corretto profilo di temperatura di sinterizzazione è fondamentale per ottenere la densità, la resistenza e la microstruttura desiderate nei tuoi componenti. La differenza tra successo e fallimento spesso dipende dal controllo termico preciso.

KINTEK è specializzata nelle apparecchiature da laboratorio e nei materiali di consumo necessari per padroneggiare questo processo. I nostri forni e la nostra esperienza ti aiutano a:

- Controllare con precisione le rampe di temperatura, i tempi di mantenimento e le velocità di raffreddamento.

- Sperimentare in modo efficiente per determinare il profilo di sinterizzazione ideale per i nuovi materiali.

- Ottenere risultati coerenti e di alta qualità lotto dopo lotto.

Pronto a ottimizzare il tuo processo di sinterizzazione e a creare parti più resistenti e affidabili? Contatta oggi i nostri esperti di lavorazione termica per discutere il tuo materiale specifico e i tuoi obiettivi applicativi.

Guida Visiva

Prodotti correlati

- Fornace a tubo da laboratorio ad alta temperatura da 1400℃ con tubo in allumina

- Fornace a muffola con sollevamento inferiore per laboratorio

- Fornace a Tubo da Laboratorio ad Alta Temperatura da 1700℃ con Tubo di Allumina

- Fornace a muffola da 1800℃ per laboratorio

- Fornace a muffola da 1700℃ per laboratorio

Domande frequenti

- A cosa serve un forno tubolare? Riscaldamento di precisione per la sintesi e l'analisi dei materiali

- Di che materiale sono fatti i tubi per forni? Scegliere il materiale giusto per il successo ad alta temperatura

- Come pulire un forno a tubo? Una guida passo passo per una manutenzione sicura ed efficace

- Come un forno tubolare ad alta temperatura facilita la trasformazione di fase dei prodotti di allumina? Controllo Termico Avanzato

- Quali materiali vengono utilizzati per i tubi nei forni a tubo? Una guida alla scelta del tubo giusto per il tuo processo