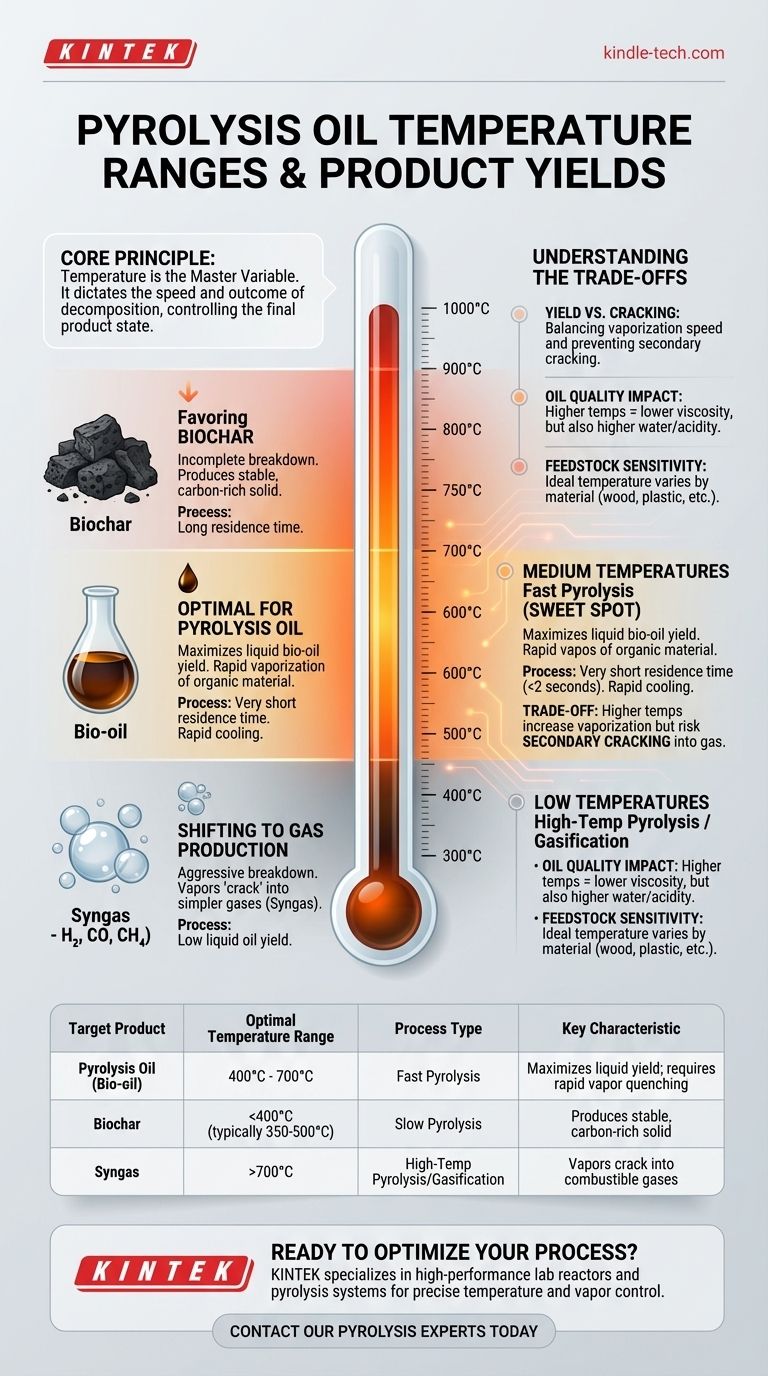

Nel contesto della produzione di olio di pirolisi, il processo viene tipicamente condotto in un intervallo di temperatura compreso tra 400°C e 900°C (750°F e 1650°F). La temperatura specifica scelta all'interno di questa finestra dipende fortemente dalla materia prima e dalla resa desiderata di prodotti liquidi, solidi o gassosi.

Il principio fondamentale da comprendere è che la temperatura non è un'impostazione statica, ma la leva di controllo principale nella pirolisi. La variazione della temperatura modifica direttamente le reazioni chimiche, determinando se si produce principalmente biochar solido, bio-olio liquido o gas combustibile.

Perché la temperatura è la variabile principale

La pirolisi è la decomposizione termica dei materiali in assenza di ossigeno. La temperatura detta la velocità e l'esito di questa decomposizione, scomponendo la materia organica complessa in molecole più semplici. Lo stato finale di queste molecole, solido, liquido o gassoso, è una funzione diretta del calore applicato.

Basse temperature (< 400°C): Favorevoli al Biochar

A temperature più basse, tipicamente inferiori a 400°C, il processo è noto come pirolisi lenta o torrefazione. La scomposizione della materia prima è incompleta.

Questo ambiente favorisce la produzione di biochar, un solido stabile e ricco di carbonio. I volatili vengono espulsi, ma l'energia è insufficiente per scomporli ulteriormente negli idrocarburi liquidi complessi che formano il bio-olio.

Temperature medie (400-700°C): Il punto ottimale per l'olio

Questo intervallo è la zona ottimale per la pirolisi rapida, dove l'obiettivo principale è massimizzare la resa di bio-olio liquido. Il calore è sufficientemente intenso da vaporizzare rapidamente il materiale organico.

Questi vapori caldi vengono quindi raffreddati e condensati rapidamente per catturarli come liquido, ovvero l'olio di pirolisi. La chiave è mantenere i vapori nel reattore caldo per un tempo molto breve (tipicamente meno di 2 secondi) per evitare che si decompongano ulteriormente.

Alte temperature (> 700°C): Spostamento verso la produzione di gas

Una volta che le temperature superano i 700-750°C, si entra nel regno della pirolisi ad alta temperatura o della gassificazione. A questo punto, il processo diventa troppo aggressivo per la produzione di olio.

I vapori di idrocarburi desiderabili a catena lunga che formerebbero l'olio vengono "craccati" in molecole di gas molto più semplici e leggere come idrogeno, monossido di carbonio e metano. Questa miscela, nota come syngas, è preziosa per la generazione di energia ma comporta una resa di olio liquido significativamente inferiore.

Comprendere i compromessi

La scelta di una temperatura è una decisione strategica che comporta il bilanciamento di fattori in competizione. Non esiste un'unica temperatura "migliore", ma solo la temperatura migliore per un obiettivo specifico.

Il dilemma Resa vs. Cracking

Anche all'interno dell'intervallo ottimale di 400-700°C, esiste un equilibrio critico. Una temperatura leggermente più alta potrebbe aumentare la velocità di vaporizzazione, ma aumenta anche il rischio di cracking secondario, dove i vapori di olio si decompongono in gas meno preziosi. Questa è la sfida centrale nell'ottimizzazione della produzione di bio-olio.

L'impatto sulla qualità dell'olio

La temperatura non influisce solo sulla quantità di olio; influisce sulla sua qualità. La pirolisi a temperatura più elevata può produrre un olio meno viscoso e a più basso peso molecolare.

Tuttavia, ciò spesso comporta un aumento del contenuto di acqua e dell'acidità (pH inferiore), il che può rendere l'olio più corrosivo e difficile da trasformare in un combustibile finito.

Sensibilità della materia prima e del processo

Diverse materie prime (ad esempio, legno, plastica, pneumatici) si decompongono a velocità e temperature diverse. La temperatura ideale per la pirolisi del legno duro sarà diversa da quella per la plastica di scarto. L'efficienza del reattore e la velocità con cui i vapori vengono rimossi e raffreddati sono importanti quanto la temperatura stessa.

Ottimizzare la temperatura per il tuo obiettivo

Per applicare efficacemente questa conoscenza, devi prima definire il tuo prodotto principale. La temperatura ideale è una conseguenza diretta di tale obiettivo.

- Se il tuo obiettivo principale è massimizzare la resa di bio-olio liquido: Esegui un processo di pirolisi rapida nell'intervallo di 450°C - 650°C, assicurando un rapido raffreddamento dei vapori per prevenire il cracking secondario.

- Se il tuo obiettivo principale è produrre biochar di alta qualità: Utilizza un processo di pirolisi lenta a temperature più basse, generalmente tra 350°C e 500°C, con un tempo di permanenza più lungo.

- Se il tuo obiettivo principale è generare syngas per l'energia: Esegui il processo a temperature elevate, tipicamente superiori a 750°C, per promuovere intenzionalmente il cracking dei vapori in gas non condensabili.

In definitiva, padroneggiare la pirolisi significa manipolare con precisione la temperatura e il tempo per dettare la distribuzione del prodotto finale.

Tabella riassuntiva:

| Prodotto Target | Intervallo di Temperatura Ottimale | Tipo di Processo | Caratteristica Chiave |

|---|---|---|---|

| Olio di Pirolisi (Bio-olio) | 400°C - 700°C | Pirolisi Rapida | Massimizza la resa liquida; richiede un rapido spegnimento dei vapori |

| Biochar | < 400°C (tipicamente 350°C - 500°C) | Pirolisi Lenta | Produce solido stabile e ricco di carbonio |

| Syngas | > 700°C | Pirolisi ad Alta Temp./Gassificazione | I vapori si crepano in gas combustibili (H2, CO, CH4) |

Pronto a ottimizzare il tuo processo di pirolisi e a raggiungere le rese di prodotto desiderate?

KINTEK è specializzata in reattori da laboratorio ad alte prestazioni e sistemi di pirolisi progettati per un controllo preciso della temperatura e una gestione efficiente dei vapori. Sia che il tuo obiettivo sia massimizzare il bio-olio, produrre biochar di alta qualità o generare syngas, le nostre apparecchiature sono progettate per fornire risultati affidabili e ripetibili.

Contatta oggi i nostri esperti di pirolisi per discutere la tua specifica materia prima e i tuoi obiettivi. Lascia che ti aiutiamo a selezionare il sistema ideale per migliorare la tua ricerca e l'efficienza produttiva.

Guida Visiva

Prodotti correlati

- Fornace a Tubo Rotante Divisa Multi Zona di Riscaldamento Fornace a Tubo Rotante

- Fornace a Tubo da Laboratorio ad Alta Temperatura da 1700℃ con Tubo di Allumina

- Fornace a Tubo Rotante a Lavoro Continuo Sottovuoto Fornace a Tubo Rotante

- Fornace a tubo da laboratorio ad alta temperatura da 1400℃ con tubo in allumina

- Fornace a Tubo Verticale da Laboratorio

Domande frequenti

- Quali sono i vantaggi del processo di sinterizzazione? Ottenere parti complesse a costi contenuti

- Qual è l'obiettivo dell'utilizzo di un forno di essiccazione per trattare la pasta conduttiva d'argento? Ottimizzare l'interfaccia elettrolitica LATP

- Come aspirare la fornace? Una guida passo passo per la manutenzione fai-da-te sicura

- Cos'è la diffusione nella sinterizzazione? Il Meccanismo Atomico Dietro il Consolidamento delle Polveri

- Quale trasformazione avviene durante il trattamento termico LAGP a 800°C-900°C? Padronanza della cristallizzazione e della densificazione del NASICON

- Quali sono i tipi di sinterizzazione nella metallurgia delle polveri? Una guida ai metodi a stato solido, a fase liquida e a pressione

- Qual è il tipo più economico di processo di produzione additiva? Inizia la stampa 3D con un budget limitato con FDM

- Quali precauzioni devono essere adottate durante la miscelazione di polveri metalliche? Garantire Sicurezza e Qualità nel Vostro Laboratorio