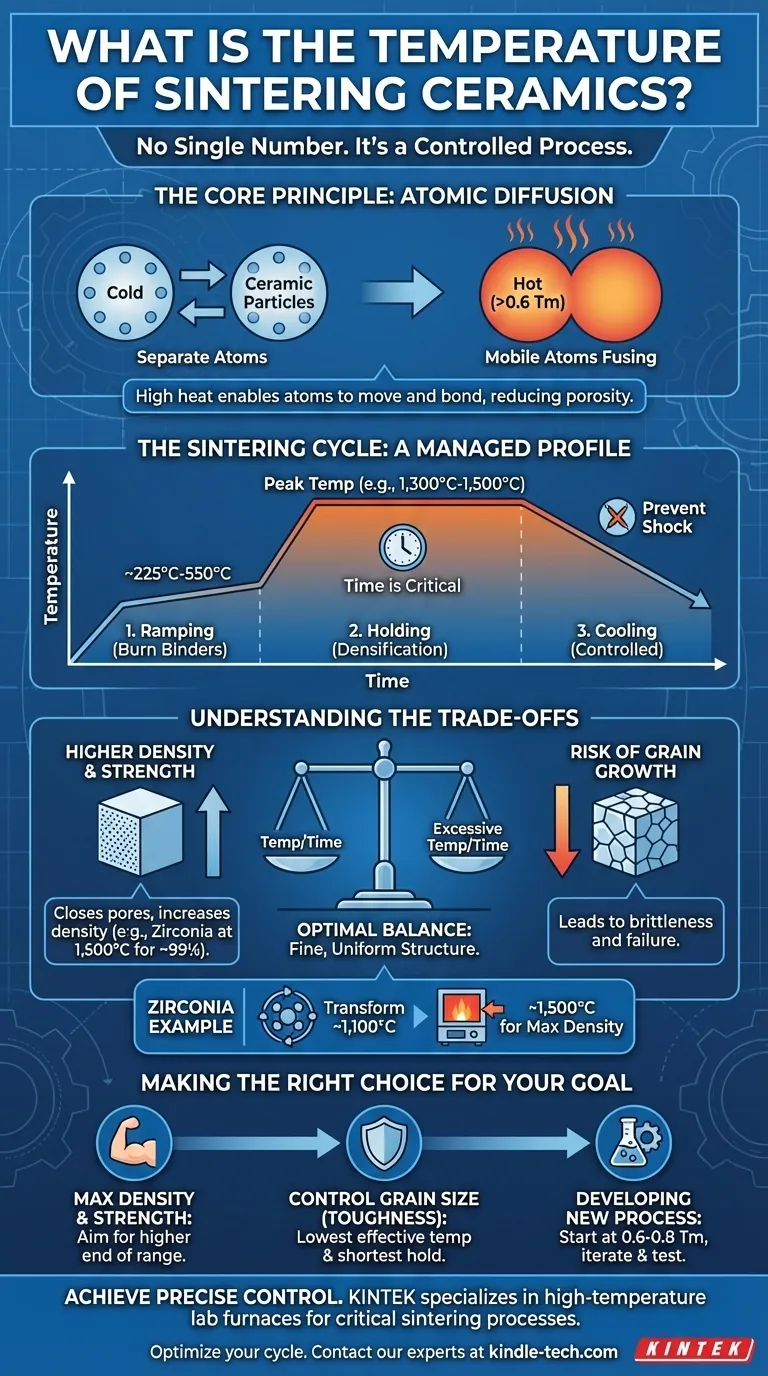

Non esiste un'unica temperatura per la sinterizzazione delle ceramiche. Al contrario, la temperatura corretta è determinata dal materiale specifico e dalle proprietà finali desiderate. Come regola generale, la sinterizzazione richiede una temperatura superiore al 60% della temperatura di fusione assoluta (Tm) del materiale, che spesso rientra nell'intervallo di 1.300°C - 1.500°C per le ceramiche tecniche comuni come la zirconia.

Il punto chiave è che la temperatura di sinterizzazione non è un numero fisso, ma una variabile critica in un processo controllato. L'obiettivo è applicare una quantità di energia termica appena sufficiente per fondere le particelle ceramiche in una massa solida e densa senza causare difetti dovuti a calore eccessivo.

Il Principio Fondamentale: Temperatura e Diffusione

Lo scopo principale del riscaldamento di una ceramica è consentire la diffusione atomica. Ad alte temperature, gli atomi nei punti di contatto tra le singole particelle di polvere ceramica diventano mobili, consentendo alle particelle di fondersi insieme.

La "Regola Pratica": Sinterizzazione e Punto di Fusione (Tm)

Un punto di partenza ampiamente accettato è che la sinterizzazione efficace inizia a temperature superiori a 0,6 volte il punto di fusione (Tm) del materiale.

Questa non è una legge rigorosa, ma una linea guida. Indica la temperatura alla quale gli atomi hanno energia sufficiente per muoversi e legarsi, riducendo lo spazio vuoto (porosità) tra le particelle.

Come la Temperatura Guida la Densificazione

All'aumentare della temperatura, la velocità di diffusione atomica accelera. Questo processo riduce l'area superficiale totale della massa di polvere, chiude i pori e fa sì che l'intero componente si contragga e aumenti di densità.

L'obiettivo finale è avvicinarsi alla densità massima teorica del materiale, creando un pezzo finale forte e non poroso.

La Sinterizzazione è un Processo, Non una Singola Temperatura

Ottenere le proprietà giuste richiede un profilo di riscaldamento e raffreddamento attentamente gestito, noto come ciclo di sinterizzazione. Raggiungere semplicemente una temperatura di picco non è sufficiente.

Il Ciclo di Sinterizzazione: Rampa, Mantenimento e Raffreddamento

Un ciclo tipico comporta diverse fasi. Ad esempio, un pezzo può essere riscaldato lentamente a una temperatura bassa (es. 225°C - 550°C) per bruciare i leganti del processo di produzione.

La temperatura viene quindi aumentata più rapidamente fino alla temperatura di picco di sinterizzazione (es. 1.300°C) e mantenuta per una durata specifica. Questo tempo di "mantenimento" o "ammollo" è dove avviene la maggior parte della densificazione.

Infine, il pezzo viene raffreddato in modo controllato per prevenire shock termico e fessurazioni.

L'Esempio della Zirconia

La zirconia fornisce un'illustrazione perfetta di questo principio. Subisce un cruciale cambiamento di struttura cristallina (trasformazione di fase) intorno a 1.100°C - 1.200°C.

Tuttavia, per ottenere la massima densità possibile (avvicinandosi al 99%), i forni spesso cuociono la zirconia a temperature più vicine a 1.500°C. Ciò dimostra che la temperatura di sinterizzazione ottimale è spesso significativamente superiore alla temperatura di trasformazione del materiale.

Comprendere i Compromessi

La scelta di una temperatura di sinterizzazione comporta il bilanciamento di fattori in competizione. È una decisione critica che influisce direttamente sulle proprietà meccaniche e fisiche finali del pezzo ceramico.

Temperatura vs. Densità Finale

Temperature più elevate portano generalmente a una maggiore densità e, di conseguenza, a una maggiore resistenza. L'esempio della zirconia mostra che la cottura a 1.500°C produce un pezzo più denso rispetto alla cottura a 1.200°C.

Questo è un compromesso diretto tra il costo energetico del forno e i requisiti di prestazione del componente finale.

Il Rischio di Sovra-sinterizzazione

Una temperatura eccessiva o il mantenimento del pezzo alla temperatura di picco per troppo tempo può portare alla crescita del grano. Sebbene il pezzo possa essere denso, grani cristallini anormalmente grandi possono rendere la ceramica fragile e soggetta a rotture.

Il processo ideale raggiunge la massima densità mantenendo una struttura a grana fine e uniforme.

Il Tempo come Fattore Critico

La durata del mantenimento alla temperatura di picco è importante quanto la temperatura stessa. Un tempo di mantenimento più lungo (es. 180 minuti contro 40 minuti) consente più tempo per la diffusione, il che può aumentare la densità ma rischia anche una crescita indesiderata dei grani.

Fare la Scelta Giusta per il Tuo Obiettivo

Il profilo di sinterizzazione ottimale dipende interamente dal tuo obiettivo. Utilizza questi principi per guidare il tuo processo decisionale.

- Se la tua attenzione principale è raggiungere la massima densità e resistenza: Probabilmente dovrai sinterizzare all'estremità superiore dell'intervallo raccomandato del materiale, spesso significativamente al di sopra di qualsiasi temperatura di trasformazione di fase.

- Se la tua attenzione principale è controllare la dimensione dei grani per garantire la tenacità: Dovresti puntare alla temperatura efficace più bassa e al tempo di mantenimento più breve che raggiunga la densità minima richiesta.

- Se stai sviluppando un nuovo processo ceramico: Inizia con la linea guida di 0,6-0,8 volte il punto di fusione (Tm) del materiale ed esegui test iterativi per trovare l'equilibrio ideale tra temperatura, tempo e proprietà finali.

Padroneggiare il profilo di sinterizzazione ti dà un controllo preciso sulle prestazioni finali del tuo materiale ceramico.

Tabella Riassuntiva:

| Materiale Ceramico | Intervallo di Sinterizzazione Tipico | Considerazione Chiave |

|---|---|---|

| Zirconia | ~1.300°C a 1.500°C | Temperature più elevate (es. 1.500°C) raggiungono una densità vicina al 99%. |

| Ceramiche Tecniche Generali | >60% del Punto di Fusione (Tm) | Una linea guida di partenza; la temperatura ottimale bilancia densità e crescita del grano. |

Ottieni un Controllo Preciso sulle Tue Proprietà Ceramiche

Padroneggiare il processo di sinterizzazione è fondamentale per produrre componenti ceramici ad alte prestazioni con la densità, la resistenza e la tenacità esatte richieste. Il forno da laboratorio giusto è essenziale per eseguire i profili di temperatura e i tempi di mantenimento precisi descritti in questo articolo.

KINTEK è specializzata in attrezzature da laboratorio e materiali di consumo, rispondendo alle esigenze precise dei laboratori di scienza dei materiali e di ricerca. La nostra gamma di forni ad alta temperatura è progettata per fornire il controllo e l'affidabilità esatti necessari per i processi di sinterizzazione critici.

Lascia che ti aiutiamo a ottimizzare il tuo ciclo di sinterizzazione. Contatta oggi i nostri esperti per discutere la tua specifica applicazione ceramica e trovare la soluzione di forno ideale per i tuoi obiettivi di ricerca o produzione.

Guida Visiva

Prodotti correlati

- Fornace a tubo da laboratorio ad alta temperatura da 1400℃ con tubo in allumina

- Fornace a muffola con sollevamento inferiore per laboratorio

- Fornace a muffola da 1800℃ per laboratorio

- Fornace a Tubo da Laboratorio ad Alta Temperatura da 1700℃ con Tubo di Allumina

- Fornace a muffola ad alta temperatura per sbozzatura e pre-sinterizzazione da laboratorio

Domande frequenti

- In che modo un forno sottovuoto a tubo di quarzo contribuisce al processo di cristallizzazione degli elettroliti Li-argirodite drogati con Ag?

- Qual è la funzione di un tubo forno in corindone nei test di corrosione al cloro? Garantire la purezza negli esperimenti ad alta temperatura

- Qual è il valore tecnico dell'utilizzo di una camera di reazione a tubo di quarzo per test di corrosione statici? Ottenere Precisione.

- Come un forno tubolare ad alta temperatura facilita la trasformazione di fase dei prodotti di allumina? Controllo Termico Avanzato

- Perché viene utilizzato un forno a tubo di quarzo nell'ossidazione termica dei rivestimenti di MnCr2O4? Sblocca un'ossidazione selettiva precisa