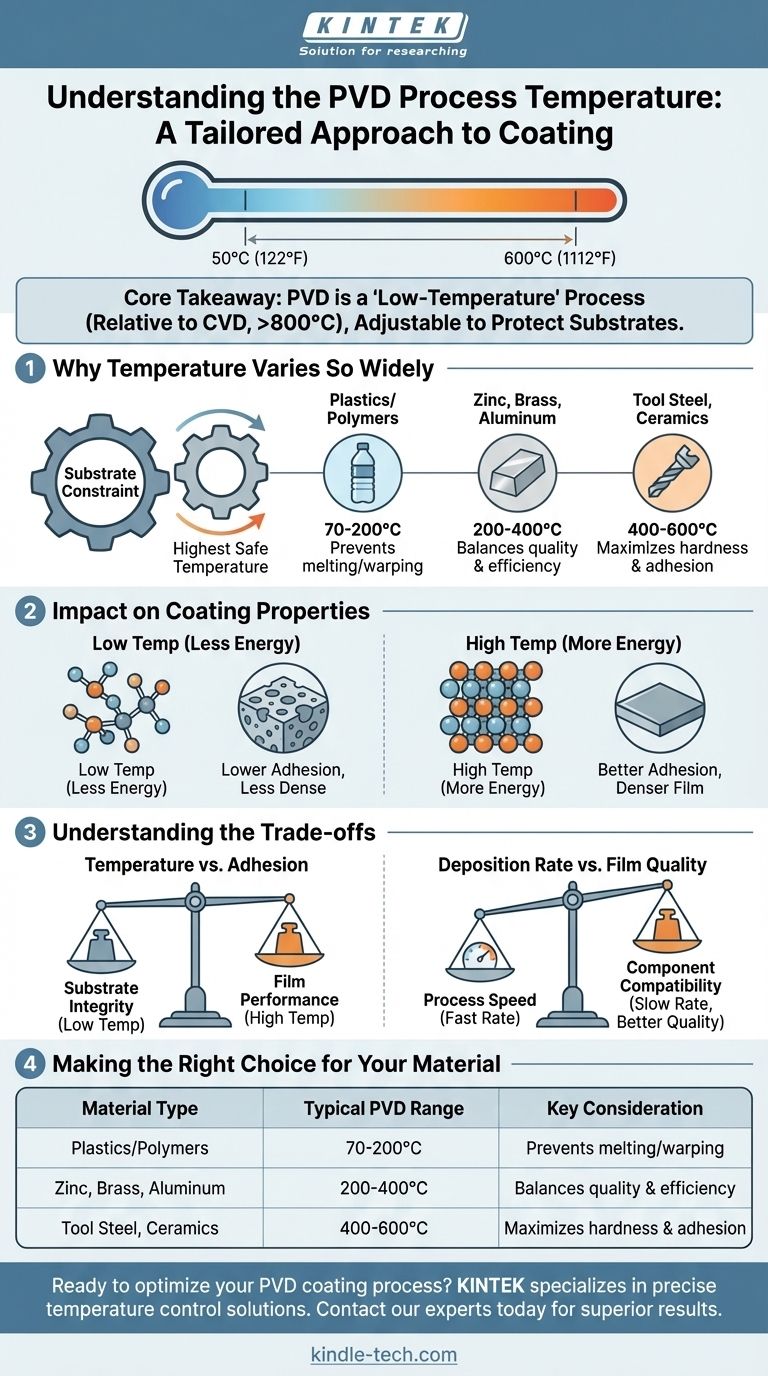

La temperatura di un processo PVD non è un valore unico, ma una variabile altamente controllata che dipende dal materiale rivestito e dalle proprietà desiderate del film. Sebbene i processi PVD tipici operino in un ampio intervallo da 50°C a 600°C (122°F a 1112°F), la temperatura specifica viene scelta per corrispondere alla tolleranza termica del substrato, rendendola uno dei metodi di rivestimento più versatili disponibili.

Il concetto chiave è che la Deposizione Fisica da Vapore (PVD) è fondamentalmente un processo a "bassa temperatura" rispetto ad altri metodi come la Deposizione Chimica da Vapore (CVD). Il suo vantaggio principale è la capacità di regolare la temperatura del processo per proteggere la parte sottostante, dalle plastiche sensibili agli acciai per utensili robusti.

Perché la temperatura PVD varia così ampiamente

La temperatura non è un'impostazione arbitraria; è un parametro critico progettato per ottenere un rivestimento di successo su una parte specifica. La variazione osservata negli intervalli di temperatura riportati deriva da due fattori principali: il materiale del substrato e il risultato desiderato.

Il materiale del substrato è il vincolo principale

Il fattore più importante che determina la temperatura del processo è la tolleranza termica del substrato, ovvero l'oggetto che viene rivestito.

I materiali sensibili al calore come plastiche o polimeri richiedono temperature molto basse, spesso tra 70°C e 200°C (158°F e 392°F), per evitare che si fondano, si deformino o si alterino.

I materiali più robusti come zinco, ottone o alluminio possono sopportare un intervallo di temperatura moderato, tipicamente da 200°C a 400°C (392°F a 752°F).

Per le applicazioni che richiedono la massima durezza e adesione su substrati durevoli come acciaio o ceramica, il processo può essere eseguito all'estremità superiore dello spettro PVD, da 400°C a 600°C (752°F a 1112°F).

L'impatto sulle proprietà del rivestimento

La temperatura influenza direttamente la qualità finale del rivestimento. In generale, temperature di processo più elevate forniscono più energia termica agli atomi che si depositano.

Questa maggiore energia promuove una migliore adesione al substrato e può comportare una struttura del film più densa, meno porosa e più durevole. Questo è il motivo per cui un produttore utilizzerà la temperatura più alta che il substrato può sopportare in sicurezza.

Un vantaggio chiave rispetto ad altri metodi

La capacità del PVD di operare a queste temperature relativamente basse è il suo vantaggio distintivo rispetto a tecnologie più datate come la Deposizione Chimica da Vapore (CVD), che spesso richiede temperature superiori a 800°C (1472°F).

Ciò rende il PVD la scelta ideale per il rivestimento di componenti di precisione, elettronica o qualsiasi parte con tolleranze dimensionali critiche che non possono resistere al calore estremo del CVD.

Comprendere i compromessi

Scegliere la temperatura giusta implica bilanciare le esigenze del substrato con gli obiettivi per il rivestimento. Questo equilibrio introduce compromessi pratici che è fondamentale comprendere.

Temperatura rispetto all'adesione

Forzare un processo a funzionare a una temperatura molto bassa per proteggere un substrato plastico può compromettere l'adesione o la densità finale del film rispetto a quanto si potrebbe ottenere su una parte in acciaio a una temperatura più alta. Questo è un compromesso fondamentale tra l'integrità del substrato e le prestazioni del film.

Velocità di deposizione rispetto alla qualità del film

A temperature più basse, le velocità di deposizione potrebbero dover essere rallentate per garantire che gli atomi si dispongano in un film di qualità. Ciò può aumentare il tempo ciclo e influire sulla produttività della produzione, rappresentando un compromesso tra velocità del processo e compatibilità del componente.

Fare la scelta giusta per il tuo materiale

Il tuo materiale detta la finestra di processo disponibile. Utilizza le seguenti linee guida per capire cosa aspettarti dal PVD per la tua applicazione specifica.

- Se stai rivestendo materiali sensibili al calore (come plastiche o polimeri): Il PVD è una delle poche opzioni praticabili, operando al di sotto dei 200°C per proteggere l'integrità della tua parte.

- Se stai rivestendo metalli standard (come alluminio o zinco): Un intervallo di temperatura moderato di 200-400°C è comune per ottenere un eccellente equilibrio tra qualità del rivestimento ed efficienza del processo.

- Se la tua attenzione principale è la massima durata su substrati robusti (come l'acciaio per utensili): Il processo sarà ottimizzato a temperature più elevate (oltre 400°C) per produrre il rivestimento più duro e aderente possibile.

In definitiva, la forza del PVD risiede nella sua adattabilità, consentendo la creazione di rivestimenti ad alte prestazioni su una gamma eccezionalmente ampia di materiali.

Tabella riassuntiva:

| Tipo di materiale | Intervallo di temperatura PVD tipico | Considerazione chiave |

|---|---|---|

| Plastiche/Polimeri | 70°C - 200°C (158°F - 392°F) | Previene la fusione/deformazione |

| Zinco, Ottone, Alluminio | 200°C - 400°C (392°F - 752°F) | Bilancia qualità ed efficienza |

| Acciaio per utensili, Ceramica | 400°C - 600°C (752°F - 1112°F) | Massimizza durezza e adesione |

Pronto a ottimizzare il tuo processo di rivestimento PVD? KINTEK è specializzata in attrezzature da laboratorio e materiali di consumo per un controllo preciso della temperatura nelle applicazioni PVD. Sia che tu stia rivestendo plastiche sensibili al calore o acciai per utensili ad alte prestazioni, le nostre soluzioni garantiscono un'adesione ottimale e una qualità del film proteggendo al contempo i tuoi substrati. Contatta i nostri esperti oggi stesso per discutere come possiamo migliorare le capacità di rivestimento del tuo laboratorio e ottenere risultati superiori per i tuoi materiali specifici.

Guida Visiva

Prodotti correlati

- Sistema RF PECVD Deposizione Chimica da Vapore Potenziata da Plasma a Radiofrequenza RF PECVD

- Sistema di apparecchiature per deposizione chimica da vapore CVD Forno a tubo PECVD con gassificatore a liquido Macchina PECVD

- Sterilizzatore Spaziale al Perossido di Idrogeno VHP H2O2

- Barca di evaporazione in ceramica alluminata per deposizione di film sottili

- Fornace a atmosfera controllata da 1400℃ con azoto e atmosfera inerte

Domande frequenti

- Come la potenza RF crea il plasma? Ottieni un plasma stabile e ad alta densità per le tue applicazioni

- Cos'è il metodo di deposizione chimica da vapore attivata al plasma? Una soluzione a bassa temperatura per rivestimenti avanzati

- Perché il PECVD utilizza comunemente l'ingresso di potenza RF? Per la deposizione di film sottili di precisione a bassa temperatura

- In cosa differiscono PECVD e CVD? Una guida alla scelta del processo di deposizione di film sottili più adatto

- Qual è il principio della deposizione chimica da vapore assistita da plasma? Ottenere la deposizione di film sottili a bassa temperatura