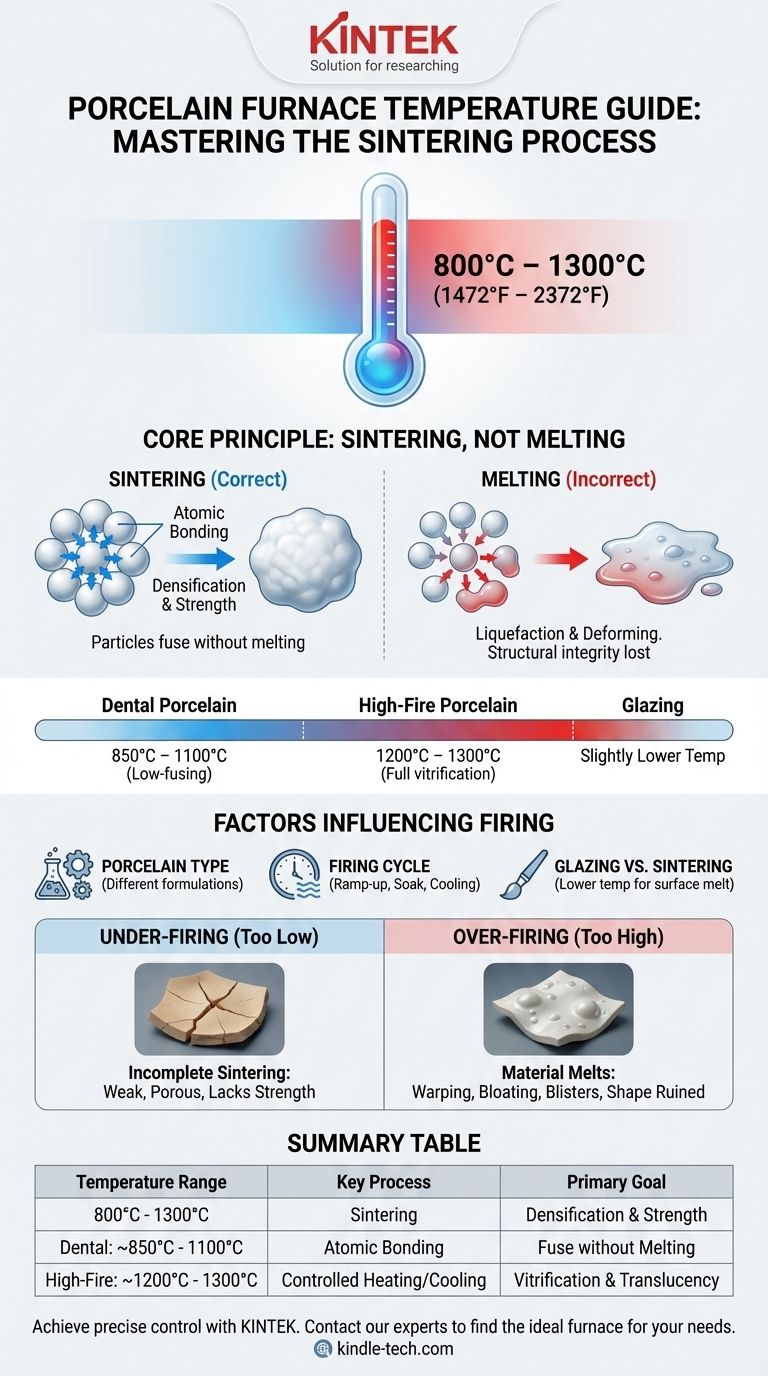

La temperatura di un forno per porcellana varia tipicamente da 800°C a 1300°C (1472°F a 2372°F). Questa ampia gamma esiste perché la temperatura precisa richiesta dipende interamente dal tipo specifico di porcellana che viene cotta e dal risultato previsto del processo, noto come sinterizzazione.

Il principio fondamentale è che la temperatura del forno deve essere sufficientemente alta da fondere insieme le particelle ceramiche, ma deve rimanere rigorosamente al di sotto del punto di fusione del materiale. L'obiettivo è creare una massa densa e solida senza mai liquefare e deformare l'oggetto.

Il Principio della Sinterizzazione, Non della Fusione

Comprendere il "perché" dietro la temperatura è più critico che memorizzare un singolo numero. I forni per porcellana sono progettati per un processo chiamato sinterizzazione, un concetto fondamentalmente diverso dalla fusione.

Cos'è la Sinterizzazione?

La sinterizzazione è un processo termico in cui singole particelle in un materiale in polvere si legano insieme ad alta temperatura.

Quando viene applicato il calore, gli atomi diffondono attraverso i confini delle particelle, fondendole in un pezzo solido e coerente. Ciò riduce la porosità e aumenta la densità e la resistenza dell'oggetto finale.

Perché il Controllo della Temperatura è Critico

Il successo dell'intero processo dipende dal mantenimento della temperatura al di sotto del punto di fusione della porcellana.

Se la temperatura diventa troppo alta, il materiale inizierà a liquefarsi, collassare sotto il proprio peso e perdere la sua forma accuratamente modellata. La sinterizzazione ottiene l'integrità strutturale; la fusione la distrugge.

L'Obiettivo: Densificazione e Resistenza

La temperatura target è il punto ideale che massimizza il legame atomico e minimizza i vuoti interni.

Una corretta sinterizzazione trasforma un oggetto fragile e gessoso ("crudo") in un prodotto ceramico duro, non poroso e durevole con le proprietà meccaniche ed estetiche desiderate.

Fattori che Influenzano la Temperatura di Cottura

La temperatura esatta non è una costante universale. È dettata dalla composizione della porcellana e dalla fase specifica del processo di produzione.

Tipo di Porcellana

Diverse formulazioni di porcellana hanno diverse temperature di sinterizzazione. Ad esempio, le porcellane dentali sono spesso a "bassa fusione", cotte a temperature comprese tra 850°C e 1100°C.

Al contrario, le porcellane artistiche o industriali ad alta temperatura richiedono temperature molto più elevate, spesso prossime ai 1300°C, per ottenere la piena vetrificazione e traslucenza.

Il Ciclo di Cottura

Un processo di cottura completo è una "programmazione", non una singola temperatura. Comporta una fase di aumento controllato per prevenire shock termici, una "messa in temperatura" o mantenimento alla temperatura di sinterizzazione di picco e una fase di raffreddamento controllato. Ogni fase è cruciale per la qualità finale.

Smalto vs. Sinterizzazione

Dopo una cottura di sinterizzazione iniziale (la cottura "biscotto" nella ceramica artistica), può essere applicato uno smalto. La successiva cottura dello smalto viene spesso eseguita a una temperatura leggermente inferiore, progettata solo per fondere lo strato vetroso dello smalto sul corpo ceramico già sinterizzato.

Comprendere i Compromessi

Deviare dalla temperatura e dal programma ideali porta a fallimenti prevedibili. Questa precisione è il motivo per cui i forni di qualità professionale con controllori digitali programmabili sono essenziali.

Cottura Troppo Bassa (Sotto-cottura)

Se la temperatura di picco non viene raggiunta, il processo di sinterizzazione sarà incompleto. Il prodotto risultante sarà debole, poroso e privo della resistenza desiderata perché le particelle ceramiche non si sono legate completamente.

Cottura Troppo Alta (Sovra-cottura)

Superare la temperatura corretta è spesso catastrofico. La porcellana inizierà a deformarsi, gonfiarsi o addirittura fondere in una forma irriconoscibile. La superficie può diventare eccessivamente vetrosa o sviluppare bolle, rovinando il pezzo.

Fare la Scelta Giusta per il Tuo Obiettivo

Ottenere un risultato di successo richiede di abbinare il profilo di temperatura del forno alle esigenze specifiche del materiale.

- Se il tuo obiettivo principale sono le ceramiche dentali: Lavorerai con porcellane a bassa fusione e dovrai seguire la programmazione di cottura specifica del produttore con assoluta precisione.

- Se il tuo obiettivo principale è la porcellana artistica ad alta temperatura: Avrai bisogno di un forno in grado di raggiungere temperature di 1200°C - 1300°C per ottenere la piena vetrificazione e resistenza.

- Se stai diagnosticando un problema di cottura: Analizza sempre l'intera programmazione di cottura, non solo la temperatura di picco, poiché problemi come crepe o scarsa densità possono derivare da velocità di riscaldamento o raffreddamento errate.

In definitiva, padroneggiare il forno per porcellana significa controllare con precisione la temperatura per gestire la trasformazione di un materiale, non solo applicare calore.

Tabella Riassuntiva:

| Intervallo di Temperatura | Processo Chiave | Obiettivo Principale |

|---|---|---|

| 800°C - 1300°C (1472°F - 2372°F) | Sinterizzazione | Densificazione e Resistenza |

| Porcellana Dentale: ~850°C - 1100°C | Legame Atomico | Fondere le particelle senza fusione |

| Porcellana ad Alta Temperatura: ~1200°C - 1300°C | Riscaldamento/Raffreddamento Controllato | Ottenere vetrificazione e traslucenza |

Ottieni un controllo preciso della temperatura e risultati di sinterizzazione perfetti con KINTEK.

Sia che tu stia lavorando con ceramiche dentali o porcellane artistiche ad alta temperatura, il forno da laboratorio giusto è fondamentale per il successo. KINTEK è specializzata in forni da laboratorio ad alte prestazioni progettati per processi termici esigenti, aiutandoti a evitare sotto-cottura e sovra-cottura per produrre risultati resistenti, durevoli e coerenti ogni volta.

Pronto a migliorare la tua produzione ceramica? Contatta oggi i nostri esperti per trovare il forno ideale per la tua specifica porcellana e i requisiti di temperatura.

Guida Visiva

Prodotti correlati

- Fornace a muffola da 1800℃ per laboratorio

- Fornace a muffola da 1700℃ per laboratorio

- Fornace a muffola con sollevamento inferiore per laboratorio

- Fornace a muffola ad alta temperatura per sbozzatura e pre-sinterizzazione da laboratorio

- Fornace a muffola da 1400℃ per laboratorio

Domande frequenti

- Cos'è un restauro dentale in ceramica? Una guida alla riparazione dentale moderna, estetica e durevole

- Quali sono gli usi della ceramica in odontoiatria? Ottenere restauri dall'aspetto naturale e duraturi

- Come si può ottenere un riscaldamento costante dei restauri ceramici all'interno di un forno? Padroneggia la dinamica termica del tuo forno

- Qual è la temperatura di cottura della ceramica dentale? Una guida alle classificazioni e ai cicli

- Qual è l'effetto dei diversi processi di sinterizzazione sulla resistenza alla flessione della zirconia monolitica traslucida? Ottimizzare Resistenza vs. Efficienza

- Qual è la durata media di un restauro dentale? Massimizza il tuo investimento con il materiale giusto

- I denti in ceramica possono macchiarsi? Perché le ceramiche dentali di alta qualità resistono allo scolorimento

- Quali sono i fallimenti delle corone in ceramica? Comprendere i rischi di fratture, scheggiature e usura