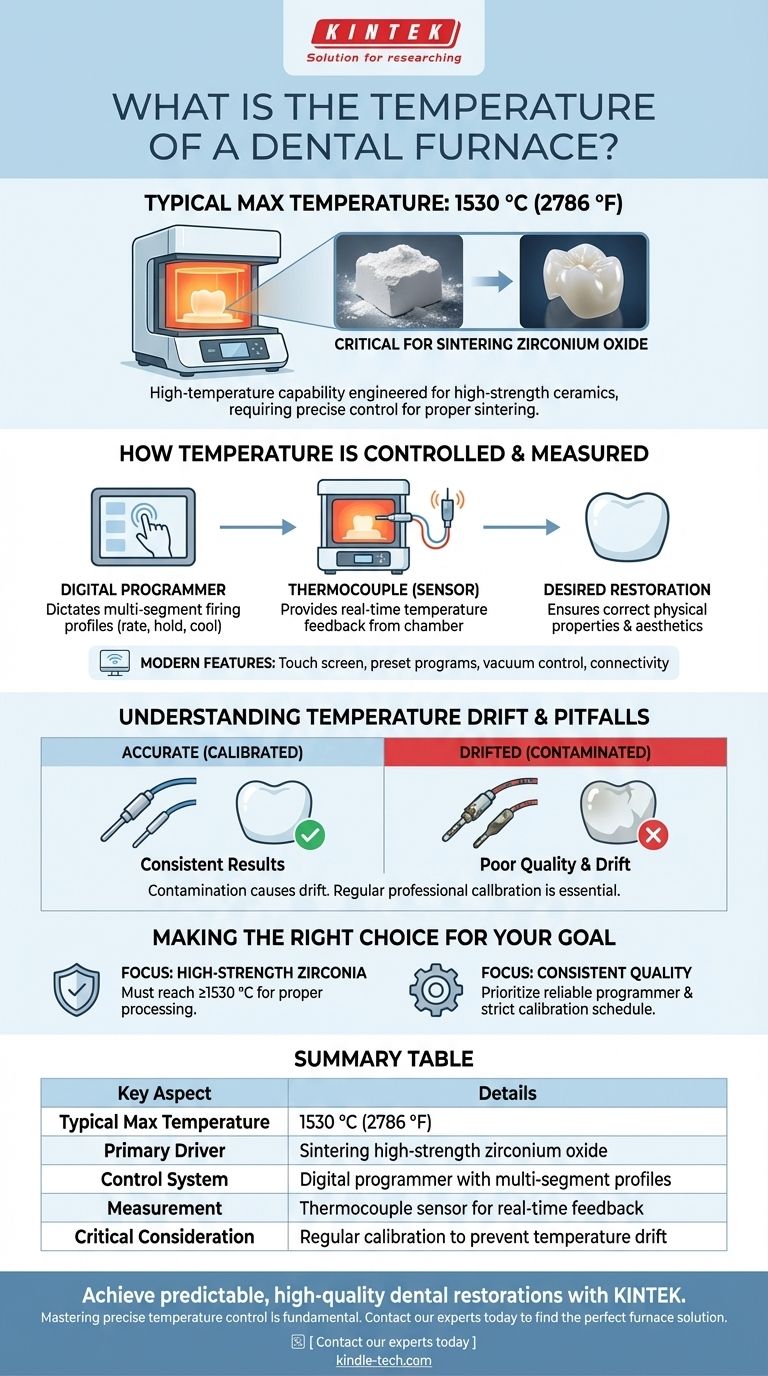

Un moderno forno odontoiatrico può tipicamente raggiungere una temperatura massima di 1530 °C (2786 °F). Questa capacità di alta temperatura è specificamente progettata per lavorare la maggior parte dei materiali dentali disponibili in commercio, in particolare le ceramiche ad alta resistenza come l'ossido di zirconio, che richiedono tale calore per una corretta sinterizzazione.

La temperatura specifica di un forno odontoiatrico non è un valore unico, ma un profilo controllato con precisione nel tempo. La capacità di temperatura massima è guidata dalle esigenze dei materiali avanzati, mentre la sua precisione dipende da una misurazione attenta e da una manutenzione costante.

Come vengono controllati e misurati la temperatura

Ottenere la temperatura corretta non è una semplice questione di riscaldare un elemento. Implica un sofisticato sistema di controllo e feedback per garantire che la restauro dentale finale abbia le proprietà fisiche ed estetiche desiderate.

Il ruolo del programmatore

I moderni forni odontoiatrici sono governati da un programmatore digitale. Questo controller consente ai tecnici di eseguire programmi di cottura specifici, spesso con segmenti multipli, che dettano la velocità di aumento della temperatura, il tempo di mantenimento a temperature specifiche e la velocità di raffreddamento.

Misurazione di precisione

Per mantenere la precisione, il forno si basa su una termocoppia, che è un sensore tipicamente posizionato nella parte superiore della camera di cottura vicino all'oggetto ceramico. Questo fornisce un feedback sulla temperatura in tempo reale al controller. Alcuni sistemi avanzati possono anche utilizzare l'imaging termico per misurare la temperatura direttamente sul restauro stesso.

Integrazione e funzionalità moderne

I forni contemporanei sono spesso dotati di controlli touchscreen con programmi preimpostati per i materiali comuni. Gestiscono anche il livello di vuoto all'interno della camera e possono offrire connettività Internet per aggiornamenti dei programmi e diagnostica remota.

Perché 1530 °C è un punto di riferimento critico

La temperatura massima non è un numero arbitrario; è dettata dai materiali utilizzati nell'odontoiatria moderna.

Sinterizzazione dell'ossido di zirconio

Il motore principale per i forni ad alta temperatura è la sinterizzazione dell'ossido di zirconio (zirconia). Questo processo trasforma la zirconia fresata, simile al gesso, in un restauro finale denso, resistente e traslucido. Raggiungere temperature fino a 1530 °C è essenziale affinché questa trasformazione avvenga correttamente.

Versatilità per altri materiali

Sebbene la zirconia stabilisca il limite superiore, la capacità del forno di controllare con precisione le temperature a livelli più bassi lo rende versatile. Può lavorare un'ampia gamma di altri materiali, incluse varie ceramiche, leghe e materiali per la saldatura, ognuno con il proprio programma di cottura unico.

Comprendere l'insidia chiave: la deriva della temperatura

La sfida più significativa nel funzionamento del forno è mantenere la sua precisione iniziale nel tempo. Un forno che non cuoce alla temperatura corretta produrrà restauri di scarsa qualità.

L'impatto della contaminazione

Nel tempo, l'ambiente interno del forno cambia. Sporco e depositi chimici derivanti dai materiali che vengono cotti — come ceramiche e leghe — possono accumularsi all'interno della camera e sulla termocoppia.

La necessità di una calibrazione regolare

Questi depositi e altre influenze fisiche fanno sì che il controllo della temperatura del forno derivi dalle sue impostazioni di fabbrica. Ciò che il display mostra potrebbe non essere più la temperatura reale all'interno della camera, rendendo essenziale una calibrazione regolare per garantire risultati coerenti e prevedibili.

Fare la scelta giusta per il tuo obiettivo

Comprendere il ruolo della temperatura ti consente di valutare attrezzature e processi in base alle tue esigenze specifiche.

- Se il tuo obiettivo principale è la zirconia ad alta resistenza: Un forno con una temperatura massima verificata di almeno 1530 °C è irrinunciabile per la corretta lavorazione del materiale.

- Se il tuo obiettivo principale sono risultati coerenti e di alta qualità: Dai la priorità a un forno con un programmatore affidabile e impegnati in un rigoroso programma di pulizia e calibrazione professionale per contrastare la deriva della temperatura.

In definitiva, la padronanza del controllo della temperatura è fondamentale per raggiungere un'eccellenza prevedibile nella fabbricazione odontoiatrica.

Tabella riassuntiva:

| Aspetto chiave | Dettagli |

|---|---|

| Temperatura massima tipica | 1530 °C (2786 °F) |

| Motore principale | Sinterizzazione di ossido di zirconio ad alta resistenza |

| Sistema di controllo | Programmatore digitale con profili di cottura multi-segmento |

| Misurazione | Sensore a termocoppia per feedback in tempo reale |

| Considerazione critica | Calibrazione regolare per prevenire la deriva della temperatura |

Ottieni restauri dentali prevedibili e di alta qualità con KINTEK.

Padroneggiare il controllo preciso della temperatura è la base per un'eccellente fabbricazione odontoiatrica. Sia che il tuo obiettivo principale sia la sinterizzazione della zirconia ad alta resistenza o risultati coerenti con altre ceramiche, l'attrezzatura e il supporto giusti sono cruciali.

KINTEK è specializzata in attrezzature di laboratorio affidabili e materiali di consumo per i laboratori odontotecnici. Forniamo i forni odontoiatrici durevoli e ad alte prestazioni e la guida esperta di cui hai bisogno per garantire che il tuo forno funzioni con la massima precisione, lotto dopo lotto.

Pronto ad elevare le capacità del tuo laboratorio? Contatta oggi i nostri esperti per discutere le tue esigenze specifiche e trovare la soluzione di forno perfetta per i tuoi obiettivi.

Guida Visiva

Prodotti correlati

- Fornace a Tubo da Laboratorio ad Alta Temperatura da 1700℃ con Tubo di Allumina

- Fornace di Grafittizzazione per Materiali Negativi per Forno Sottovuoto in Grafite

- Fornace a muffola da 1200℃ per laboratorio

- Forni per trattamento termico sottovuoto e sinterizzazione a pressione per applicazioni ad alta temperatura

- Fornace di Grafittizzazione Sottovuoto Orizzontale ad Alta Temperatura di Grafite

Domande frequenti

- Quali sono i vantaggi dell'utilizzo di un rivestimento in allumina in un forno tubolare per simulazioni di corrosione da combustione di biomassa?

- Qual è la temperatura elevata del tubo in ceramica? Da 1100°C a 1800°C, scegli il materiale giusto

- Perché un forno a tubo di allumina orizzontale è ideale per la corrosione con gas misti a 650 °C? Garantire la pura integrità sperimentale

- Quali fattori influenzano il design generale di un forno tubolare? Abbina il tuo processo al sistema perfetto

- Qual è il ruolo dei tubi di corindone nei test di permeazione dell'ossigeno? Garantire l'integrità per le membrane drogate con Bi