In sostanza, la sintesi di nanotubi di carbonio (CNT) tramite Deposizione Chimica da Vapore (CVD) è un processo altamente controllato in cui un gas contenente carbonio viene decomposto termicamente su un catalizzatore metallico. Ad alte temperature, il catalizzatore scompone il gas, assorbe gli atomi di carbonio e poi li precipita sotto forma di una struttura cilindrica a nanotubo. Questo metodo è diventato lo standard industriale perché offre un equilibrio superiore di scalabilità, economicità e controllo rispetto a tecniche più datate come l'ablazione laser o la scarica ad arco.

La Deposizione Chimica da Vapore è il processo commerciale dominante per la produzione di nanotubi di carbonio perché fornisce una capacità ineguagliabile di controllare la struttura del prodotto finale su scala industriale e a un costo sostenibile.

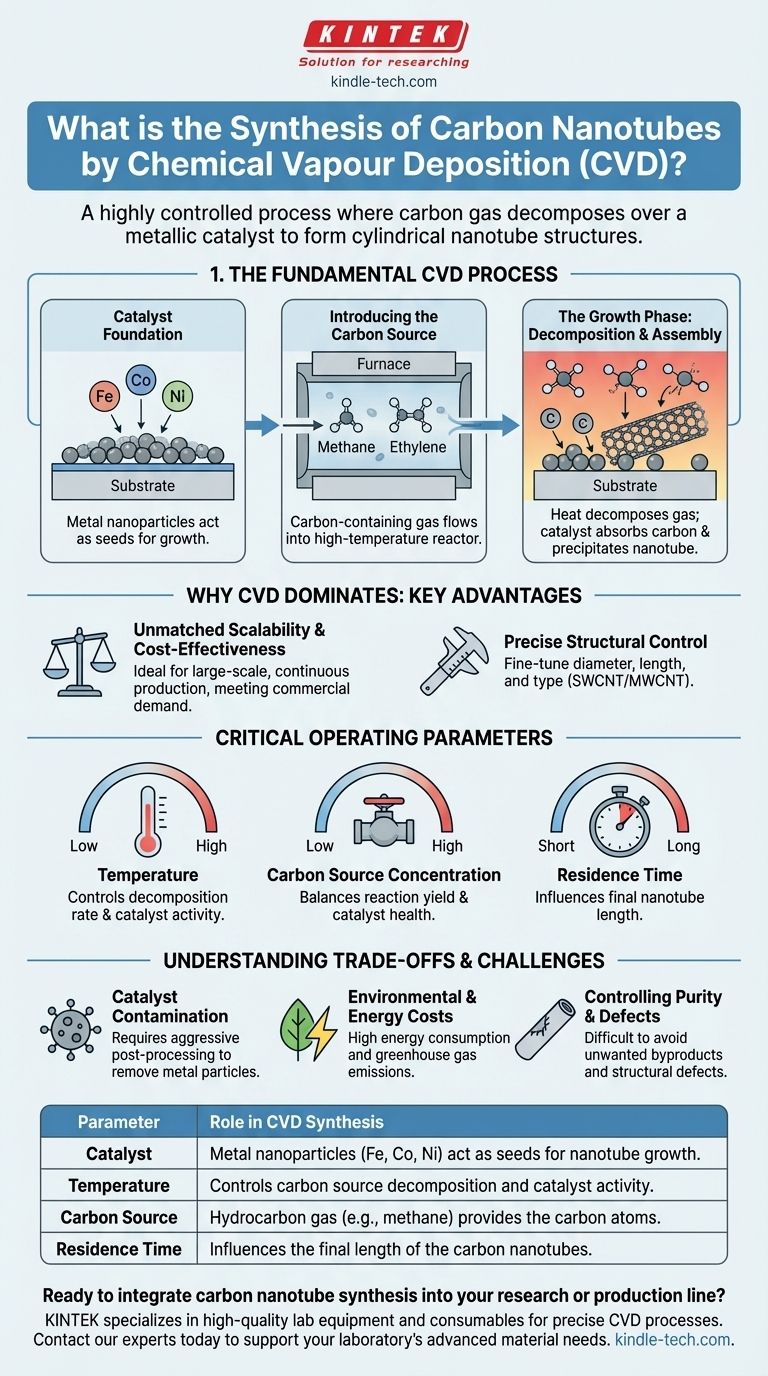

Il Processo CVD Fondamentale: Una Visione Passo-Passo

Per comprendere veramente la CVD, è meglio visualizzarla come una precisa linea di assemblaggio "bottom-up" che avviene su scala nanometrica. L'intero processo si basa sull'interazione tra un catalizzatore, una fonte di carbonio e il calore.

La Base del Catalizzatore

Il processo inizia non con il carbonio, ma con un catalizzatore. Un substrato viene preparato e rivestito con un sottile strato di nanoparticelle metalliche, tipicamente ferro, cobalto o nichel. Queste minuscole isole metalliche fungono da "semi" da cui cresceranno i nanotubi.

Introduzione della Fonte di Carbonio

Il substrato rivestito di catalizzatore viene posto all'interno di un forno o reattore ad alta temperatura. Un flusso attentamente controllato di un gas contenente carbonio, come metano, etilene o acetilene, viene quindi introdotto nella camera.

La Fase di Crescita: Decomposizione e Assemblaggio

Questo è il cuore della reazione CVD. L'alta temperatura all'interno del reattore energizza il catalizzatore e provoca la decomposizione del gas idrocarburico, rompendo i suoi legami chimici e rilasciando atomi di carbonio liberi.

Le particelle di catalizzatore metallico assorbono questi atomi di carbonio. Man mano che il catalizzatore diventa supersaturo di carbonio, inizia a precipitare il carbonio in eccesso in una forma stabile e strutturata: un tubo cavo. Il nanotubo continua a crescere finché il catalizzatore rimane attivo e la fornitura di carbonio è disponibile.

Perché la CVD Domina: I Vantaggi Chiave

Sebbene esistano altri metodi, la CVD catalitica (spesso chiamata CCVD) è diventata la tecnica principale per diverse ragioni chiare che sono fondamentali sia per la ricerca che per l'industria.

Scalabilità e Costo-Efficacia Ineguagliabili

Rispetto a metodi ad alta intensità energetica come la scarica ad arco o l'ablazione laser, la CVD è molto più adatta per una produzione su larga scala e continua. Questa scalabilità la rende il processo economicamente più sostenibile per soddisfare la domanda commerciale.

Controllo Strutturale Preciso

La CVD offre un notevole grado di controllo sul prodotto finale. Regolando attentamente i parametri del processo, gli operatori possono influenzare il diametro, la lunghezza e persino se i nanotubi sono a parete singola (SWCNT) o a parete multipla (MWCNT).

Dominare il Risultato: Parametri Operativi Critici

Il successo e l'efficienza del processo CVD sono direttamente governati da alcune variabili operative chiave. Comprendere queste permette di ottimizzare la sintesi per ottenere i risultati desiderati.

Temperatura

La temperatura è probabilmente il parametro più critico. Essa determina il tasso di decomposizione della fonte di carbonio e l'attività del catalizzatore. È necessaria una finestra di temperatura ottimale; troppo bassa, e la reazione non procederà in modo efficiente, mentre troppo alta può portare alla formazione di carbonio amorfo indesiderato invece di nanotubi puliti.

Concentrazione della Fonte di Carbonio

La concentrazione del gas idrocarburico deve essere attentamente bilanciata. Una concentrazione troppo bassa priverà la reazione e risulterà in una bassa resa, mentre una concentrazione troppo alta può disattivare il catalizzatore o causare una crescita rapida e difettosa.

Tempo di Residenza

Il tempo di residenza si riferisce a quanto tempo il gas contenente carbonio trascorre nella zona di reazione ad alta temperatura. Questo parametro influenza direttamente la lunghezza finale dei nanotubi di carbonio, con tempi di residenza più lunghi che generalmente producono tubi più lunghi, fino a un certo limite.

Comprendere i Compromessi e le Sfide

Nonostante i suoi vantaggi, il processo CVD non è privo di sfide. Una valutazione oggettiva richiede il riconoscimento dei suoi limiti intrinseci.

Contaminazione da Catalizzatore

Uno svantaggio significativo è che il prodotto finale è un composito di nanotubi di carbonio e le particelle di catalizzatore metallico utilizzate per farli crescere. La rimozione di queste impurità richiede passaggi di post-elaborazione aggressivi, spesso che coinvolgono acidi forti, che possono danneggiare i CNT e creare rifiuti pericolosi.

Costi Ambientali ed Energetici

Le alte temperature richieste per la CVD richiedono un significativo consumo energetico. Inoltre, il processo di sintesi stesso è il principale contributore alla potenziale ecotossicità dei CNT, rilasciando gas serra che devono essere gestiti per limitare l'impatto ambientale complessivo.

Controllo della Purezza e dei Difetti

Ottenere un lotto di CNT perfettamente uniformi con zero difetti è estremamente difficile. La formazione di sottoprodotti indesiderati, come il carbonio amorfo, e difetti strutturali nelle pareti dei nanotubi rimangono sfide persistenti che possono compromettere le proprietà ideali del materiale.

Fare la Scelta Giusta per il Tuo Obiettivo

Il tuo approccio alla CVD dovrebbe essere guidato dal tuo obiettivo finale. Il processo è versatile, ma ottimizzare per un risultato spesso significa compromettere un altro.

- Se il tuo obiettivo principale è la produzione industriale su larga scala: La CVD catalitica è lo standard indiscusso grazie alla sua ineguagliabile economicità e scalabilità per la produzione di CNT in massa.

- Se il tuo obiettivo principale sono campioni di ricerca ad alta purezza: Sebbene la CVD sia un valido punto di partenza, devi pianificare intensivi passaggi di purificazione post-sintesi per rimuovere residui di catalizzatore e altre impurità.

- Se il tuo obiettivo principale è la sostenibilità ambientale: Indaga sui metodi CVD emergenti che sfruttano materie prime "verdi" o di scarto, come l'anidride carbonica o il metano pirolizzato, per ridurre l'impatto sul ciclo di vita.

Comprendendo questi principi fondamentali e i loro compromessi pratici, puoi sfruttare efficacemente il processo CVD per raggiungere i tuoi specifici obiettivi di scienza dei materiali o ingegneria.

Tabella riassuntiva:

| Parametro | Ruolo nella Sintesi CVD |

|---|---|

| Catalizzatore | Nanoparticelle metalliche (Fe, Co, Ni) agiscono come semi per la crescita dei nanotubi. |

| Temperatura | Controlla la decomposizione della fonte di carbonio e l'attività del catalizzatore. |

| Fonte di Carbonio | Gas idrocarburico (es. metano) fornisce gli atomi di carbonio. |

| Tempo di Residenza | Influenza la lunghezza finale dei nanotubi di carbonio. |

Pronto a integrare la sintesi di nanotubi di carbonio nella tua ricerca o linea di produzione? KINTEK è specializzata nella fornitura di attrezzature da laboratorio e materiali di consumo di alta qualità necessari per processi CVD precisi. La nostra esperienza ti garantisce di avere gli strumenti giusti per una sintesi scalabile e controllata. Contatta i nostri esperti oggi stesso per discutere come possiamo supportare le esigenze di materiali avanzati del tuo laboratorio.

Guida Visiva

Prodotti correlati

- Sistema di apparecchiature per forni a tubo CVD personalizzati versatili per deposizione chimica da vapore

- Fornace a Tubo CVD a Camera Divisa con Stazione Sottovuoto Sistema di Deposizione Chimica da Vapore Attrezzatura Macchina

- Fornace a tubo diviso da 1200℃ con tubo al quarzo Fornace tubolare da laboratorio

- Fornace a tubo sottovuoto ad alta pressione da laboratorio

- Fornace per brasatura sinterizzata a trattamento termico sotto vuoto

Domande frequenti

- Cos'è il metodo del catalizzatore flottante? Una guida alla produzione di CNT ad alto rendimento

- Qual è la funzione delle apparecchiature CVD nei rivestimenti modificati al rodio? Raggiungere una profonda diffusione e precisione microstrutturale

- Quali sono i principali vantaggi della deposizione chimica da vapore (CVD)? Ottenere rivestimenti di precisione per geometrie complesse

- Cos'è un forno tubolare CVD? Una guida completa alla deposizione di film sottili

- Quali sono i vantaggi della CVD industriale per la borurazione a solido? Controllo del processo superiore e integrità del materiale