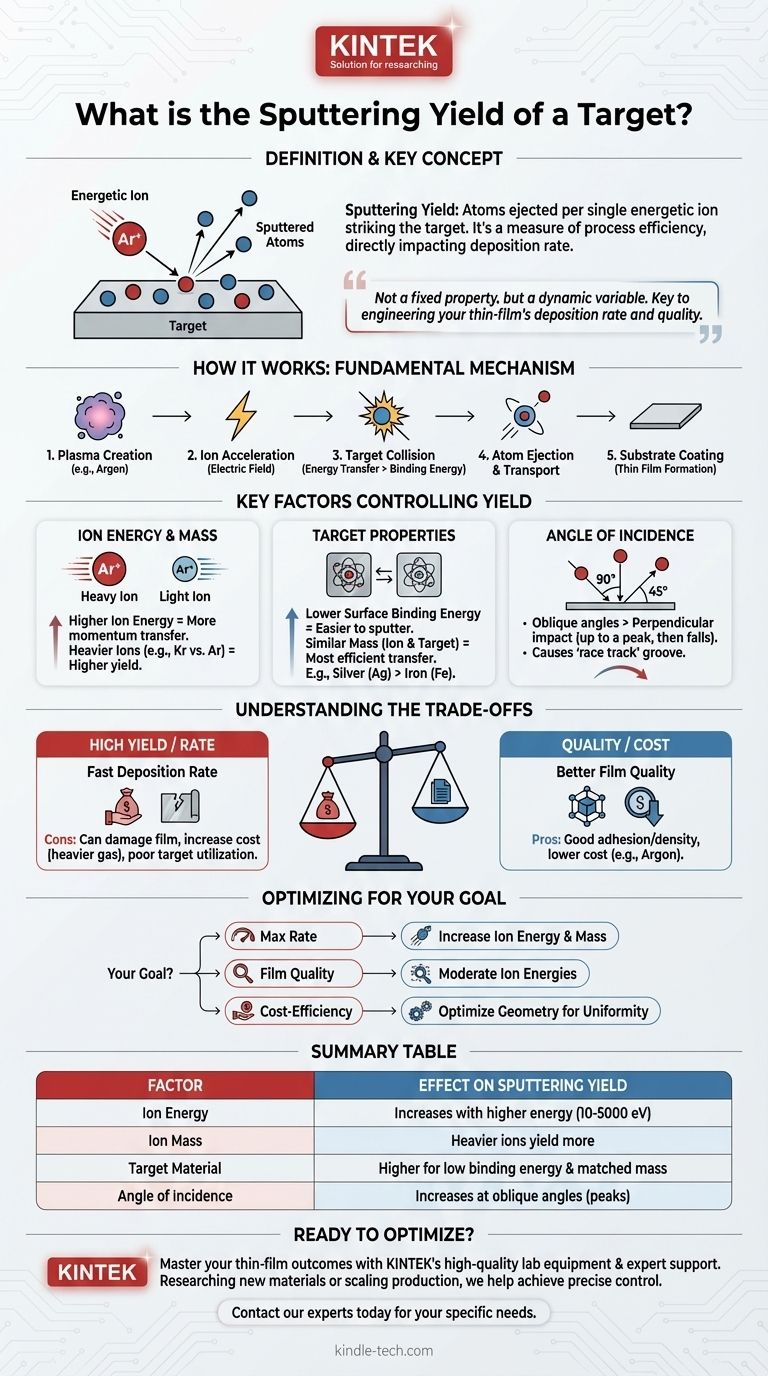

Nella deposizione di film sottili, la resa di sputtering è la misura più importante dell'efficienza del processo. È definita come il numero di atomi espulsi dalla superficie di un target per ogni singolo ione energetico che la colpisce. Una resa maggiore significa che più materiale viene rimosso dal target e reso disponibile per rivestire un substrato, influenzando direttamente la velocità di deposizione.

La resa di sputtering non è una proprietà fissa di un materiale, ma una variabile dinamica. Comprendere i fattori che la controllano è la chiave per passare dal semplice esecuzione di un processo all'ingegnerizzazione attiva della velocità di deposizione e della qualità finale del tuo film sottile.

Come funziona la resa di sputtering

Il meccanismo fondamentale

Lo sputtering inizia creando un plasma, tipicamente da un gas inerte come l'Argon, all'interno di una camera a vuoto. Un campo elettrico accelera questi ioni di Argon caricati positivamente verso il target carico negativamente, che è fatto del materiale che si desidera depositare.

Quando questi ioni ad alta energia collidono con il target, trasferiscono energia cinetica agli atomi sulla superficie. Se l'energia trasferita è maggiore dell'energia di legame superficiale degli atomi del target, tali atomi vengono espulsi, o "sputterati", via dal target.

Questi atomi sputterati viaggiano quindi attraverso la camera e si condensano su un substrato, formando un film sottile. La resa di sputtering quantifica l'efficienza di questa fase iniziale di espulsione.

I fattori chiave che controllano la resa di sputtering

La resa è una funzione di un insieme prevedibile di variabili. Sintonizzando questi parametri, è possibile controllare direttamente l'esito del processo di deposizione.

Energia e massa degli ioni

L'energia degli ioni che bombardano è una manopola di controllo primaria. All'aumentare dell'energia ionica, viene trasferito più momento durante la collisione, con conseguente maggiore resa di sputtering. Questo effetto è più evidente nell'intervallo di energia tipico da 10 a 5000 eV.

Allo stesso modo, la massa dello ione del gas di sputtering è importante. Uno ione più pesante (come Kripton o Xeno) trasferirà più momento di uno più leggero (come Argon), portando a una resa maggiore nelle stesse condizioni.

Proprietà del materiale del target

Il materiale del target stesso ha la maggiore influenza sulla resa. Due proprietà sono critiche:

- Energia di legame superficiale: I materiali con legami atomici più deboli hanno un'energia di legame superficiale inferiore, rendendoli più facili da sputterare.

- Massa atomica: Il trasferimento di energia più efficiente si verifica quando la massa dello ione incidente e dell'atomo del target sono simili.

Ad esempio, l'Argento (Ag) ha una resa di sputtering relativamente alta perché la sua massa atomica corrisponde ragionevolmente a quella dell'Argon e ha un'energia di legame moderata. Al contrario, il Ferro (Fe) ha una resa molto più bassa a causa dei suoi legami atomici più forti.

Angolo di incidenza dello ione

La resa di sputtering dipende anche dall'angolo con cui gli ioni colpiscono il target. Un impatto perpendicolare a 90° è spesso meno efficiente di un angolo obliquo.

La resa tipicamente aumenta man mano che l'angolo si allontana dall'incidenza normale, raggiunge il picco e poi diminuisce ad angoli molto bassi. Ciò è dovuto al fatto che un colpo di striscio è più efficace nell'espellere gli atomi superficiali senza seppellire l'energia in profondità nel target. Questo fenomeno contribuisce alla formazione di una scanalatura a "pista di pattinaggio" sui target usati, dove lo sputtering è stato più intenso.

Comprendere i compromessi

Massimizzare la resa di sputtering non è sempre l'obiettivo primario. Ottenere un'alta velocità di deposizione spesso comporta compromessi che possono influire sul costo e sulla qualità del film.

Alta resa contro qualità del film

Aumentare semplicemente l'energia degli ioni per ottenere una resa più alta può essere dannoso. Un bombardamento ad energia eccessivamente alta può causare danni al film in crescita, impiantare gas di sputtering nel film e aumentare lo stress compressivo, alterando le proprietà desiderate del materiale.

Velocità di deposizione contro costo

Sebbene un'alta resa fornisca una velocità di deposizione rapida, la scelta del gas di sputtering comporta un compromesso. I gas più pesanti come il Kripton aumentano la resa ma sono significativamente più costosi dell'Argon, che è lo standard industriale per il suo equilibrio tra prestazioni e costo.

Utilizzo del target e la "pista di pattinaggio"

Il profilo di erosione non uniforme noto come "pista di pattinaggio" è una conseguenza diretta del fatto che la resa di sputtering è più alta in aree specifiche. Ciò porta a una scarsa utilizzazione del target, poiché quantità significative di materiale del target costoso rimangono inutilizzate quando la scanalatura diventa troppo profonda. I design avanzati di magnetron mirano ad attenuare questo aspetto per una migliore efficienza dei costi.

Ottimizzare la resa di sputtering per il tuo obiettivo

La tua resa di sputtering ideale dipende interamente dal tuo obiettivo. Utilizza questi principi per guidare le tue decisioni di processo.

- Se la tua attenzione principale è la massima velocità di deposizione: Aumenta l'energia degli ioni e considera l'utilizzo di un gas di sputtering più pesante, ma monitora il film per stress indesiderati o incorporazione di gas.

- Se la tua attenzione principale è la qualità e la densità del film: Utilizza energie ioniche moderate per garantire una buona adesione e struttura del film senza introdurre danni dovuti a un bombardamento eccessivo.

- Se la tua attenzione principale è l'efficienza dei costi e l'utilizzo del materiale: Ottimizza la geometria del tuo sistema e i campi magnetici (nello sputtering a magnetron) per promuovere un'erosione uniforme del target, anche se ciò significa sacrificare la resa massima assoluta.

Padroneggiando queste variabili, si ottiene un controllo preciso sull'efficienza e sul risultato del processo di deposizione del film sottile.

Tabella riassuntiva:

| Fattore | Effetto sulla resa di sputtering |

|---|---|

| Energia ionica | Aumenta con energia maggiore (intervallo 10-5000 eV) |

| Massa ionica | Gli ioni più pesanti (es. Xe, Kr) producono più resa di quelli più leggeri (es. Ar) |

| Materiale del target | Resa maggiore per materiali con energia di legame superficiale inferiore e massa simile a quella dello ione |

| Angolo di incidenza | Aumenta con angoli obliqui (raggiunge il picco prima di diminuire ad angoli bassi) |

Pronto a ottimizzare il tuo processo di sputtering per la massima velocità di deposizione, qualità del film superiore o efficienza dei costi?

I principi della resa di sputtering sono fondamentali per ingegnerizzare i risultati dei tuoi film sottili. In KINTEK, siamo specializzati nel fornire attrezzature da laboratorio di alta qualità e supporto esperto di cui hai bisogno per padroneggiare il tuo processo di deposizione.

Sia che tu stia ricercando nuovi materiali o aumentando la produzione, la nostra gamma di target e sistemi di sputtering può aiutarti a ottenere un controllo preciso e risultati affidabili.

Contatta oggi i nostri esperti per discutere come possiamo supportare le esigenze specifiche di deposizione di film sottili del tuo laboratorio.

Guida Visiva

Prodotti correlati

- Sistema RF PECVD Deposizione Chimica da Vapore Potenziata da Plasma a Radiofrequenza RF PECVD

- Barca di evaporazione in ceramica alluminata per deposizione di film sottili

- Macchina per forni a pressa sottovuoto per laminazione e riscaldamento

- Trappola fredda per vuoto con refrigeratore diretto

- Reattore per Macchina MPCVD con Risonatore Cilindrico per Deposizione Chimica da Vapore di Plasma a Microonde e Crescita di Diamanti da Laboratorio

Domande frequenti

- Quali sono i vantaggi del PECVD? Consente la deposizione di film sottili di alta qualità a bassa temperatura

- Qual è il principio della deposizione chimica da vapore assistita da plasma? Ottenere la deposizione di film sottili a bassa temperatura

- Quali sono le applicazioni del PECVD? Essenziale per semiconduttori, MEMS e celle solari

- Perché il PECVD utilizza comunemente l'ingresso di potenza RF? Per la deposizione di film sottili di precisione a bassa temperatura

- In cosa differiscono PECVD e CVD? Una guida alla scelta del processo di deposizione di film sottili più adatto