Nella scienza dei materiali e nella fabbricazione di semiconduttori, un target di sputtering di ossido di gallio (Ga₂O₃) è una fonte di materiale solida e ad alta purezza utilizzata per creare film sottili. Tipicamente formato in un disco o una piastra ceramica densa, questo target viene posizionato all'interno di una camera a vuoto dove viene bombardato da ioni energetici in un processo chiamato sputtering, che deposita uno strato di ossido di gallio su un substrato.

La qualità di un target di sputtering di ossido di gallio—in particolare la sua purezza, densità e composizione—non è un dettaglio secondario. È il fattore più critico che determina le prestazioni, la qualità e la riproducibilità del film sottile di Ga₂O₃ finale utilizzato nei dispositivi elettronici e optoelettronici avanzati.

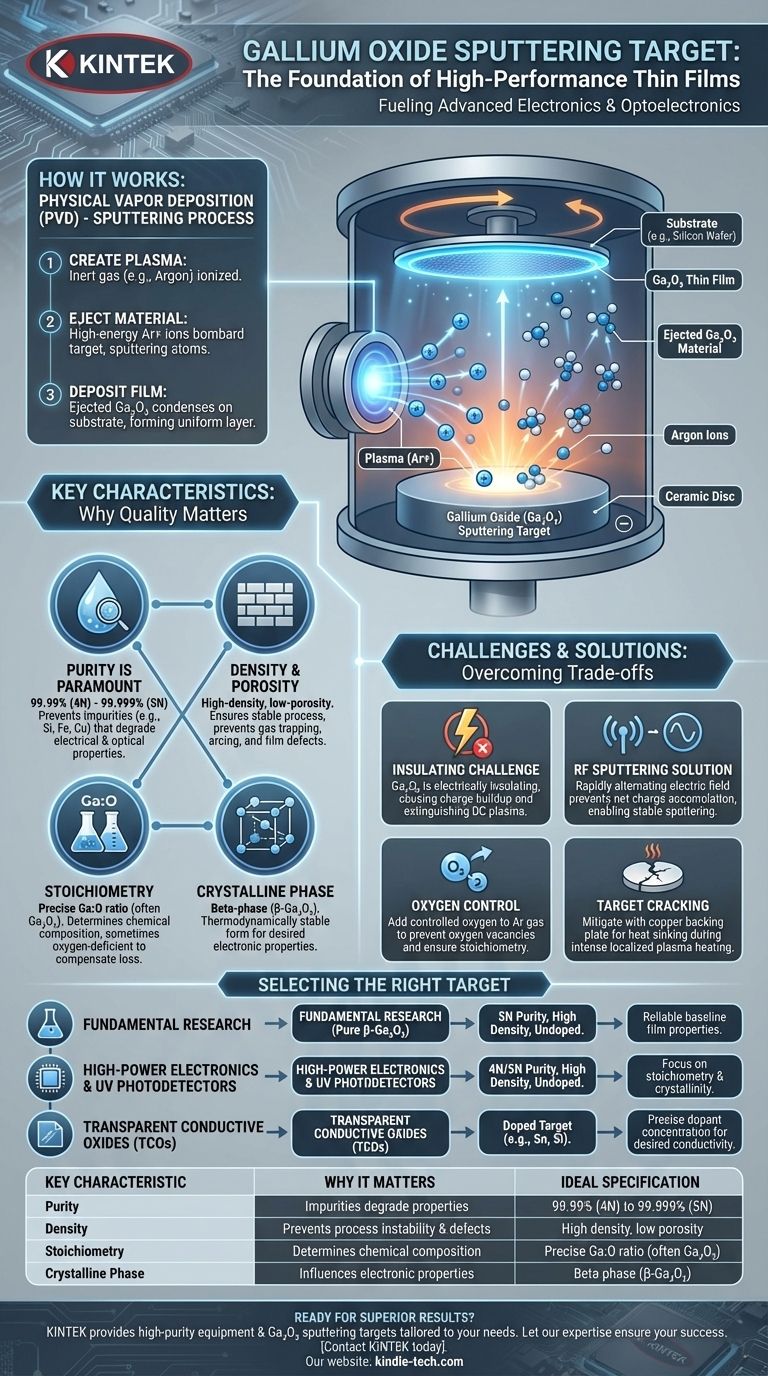

Come funziona lo sputtering con un target di ossido di gallio

Per comprendere l'importanza del target, è necessario prima capire il suo ruolo nel processo di deposizione fisica da fase vapore (PVD) noto come sputtering.

Il processo di sputtering spiegato

Il processo inizia creando un plasma, tipicamente da un gas inerte come l'argon, all'interno di una camera a vuoto. Viene applicata un'alta tensione, che ionizza gli atomi di gas argon.

Eiezione del materiale

Questi ioni di argon caricati positivamente vengono accelerati verso il target di ossido di gallio polarizzato negativamente. L'impatto ad alta energia sbatte fisicamente fuori, o "sputterizza", atomi e molecole dalla superficie del target.

Deposizione sul substrato

Il materiale Ga₂O₃ espulso viaggia attraverso la camera a vuoto e si condensa su un substrato, come un wafer di silicio o un cristallo di zaffiro. Questo costruisce gradualmente un film sottile e uniforme di ossido di gallio.

Caratteristiche chiave di un target di Ga₂O₃ di alta qualità

Le proprietà del target di partenza vengono trasferite direttamente al film depositato. Pertanto, l'approvvigionamento di un target di alta qualità è inderogabile per ottenere risultati ad alte prestazioni.

La purezza è fondamentale

Qualsiasi impurità metallica o non metallica presente nel target (ad esempio, Si, Fe, Cu) verrà co-depositata nel tuo film. Queste impurità possono agire come trappole di carica o centri di scattering, degradando gravemente le proprietà elettriche e ottiche del film. L'alta purezza (tipicamente 99,99% o 4N, e fino al 99,999% o 5N) è essenziale.

Densità e porosità

Un target ad alta densità e bassa porosità è cruciale per un processo stabile e ripetibile. I vuoti o i pori all'interno della ceramica possono intrappolare gas, portando a picchi di pressione incontrollati e instabilità del processo. Ciò può causare archi elettrici o "spitting", che genera difetti nel film. L'alta densità garantisce un tasso di sputtering costante.

Stechiometria e composizione

Il target deve avere il corretto rapporto chimico tra gallio e ossigeno. Sebbene il Ga₂O₃ stechiometrico puro sia lo standard, a volte i target vengono fabbricati intenzionalmente leggermente carenti di ossigeno per compensare la perdita di ossigeno durante il processo di sputtering.

Fase cristallina

L'ossido di gallio può esistere in diverse strutture cristalline (polimorfi). La più termodinamicamente stabile e ampiamente studiata è la fase beta (β-Ga₂O₃). La maggior parte dei target di alta qualità è realizzata con polvere di β-Ga₂O₃ per promuovere la crescita di questa fase nel film finale.

Comprendere i compromessi e le sfide

Lo sputtering dell'ossido di gallio non è privo di difficoltà. Le sue proprietà materiali presentano sfide specifiche che devono essere affrontate a livello di processo.

La sfida dei materiali isolanti

Essendo un semiconduttore a banda proibita ampia, l'ossido di gallio è altamente isolante elettricamente a temperatura ambiente. L'utilizzo di un alimentatore di sputtering a corrente continua (DC) standard provocherà l'accumulo di carica positiva sulla superficie del target, respingendo gli ioni argon in arrivo ed estinguendo rapidamente il plasma.

La soluzione dello sputtering RF

La soluzione standard del settore è utilizzare lo sputtering a Radio Frequenza (RF). Il campo elettrico rapidamente alternato (tipicamente a 13,56 MHz) impedisce l'accumulo netto di carica, consentendo lo sputtering continuo e stabile di materiali isolanti come il Ga₂O₃.

Controllo del contenuto di ossigeno

Il processo di sputtering ad alta energia può rompere i legami Ga-O e parte dell'ossigeno può essere perso verso la pompa del vuoto. Ciò crea vacanze di ossigeno nel film depositato, che possono renderlo involontariamente elettricamente conduttivo (tipo n). Per contrastare ciò, una quantità controllata di ossigeno viene spesso aggiunta al gas di sputtering di argon per garantire che il film finale abbia la stechiometria e le proprietà isolanti desiderate.

Crepatura del target

Il Ga₂O₃ è un materiale ceramico fragile con bassa conducibilità termica. L'intenso riscaldamento localizzato dovuto al bombardamento del plasma può creare stress termico, portando alla fessurazione del target. Ciò è mitigato incollando il target a una piastra di supporto in rame, che funge da dissipatore di calore per migliorare il raffreddamento.

Selezione del target di ossido di gallio giusto

Il tipo specifico di target di Ga₂O₃ di cui hai bisogno dipende interamente dall'applicazione prevista del tuo film sottile.

- Se il tuo obiettivo principale è la ricerca fondamentale su β-Ga₂O₃ puro: Opta per il target non drogato con la più alta purezza (5N) e la più alta densità possibile per stabilire una base affidabile per le proprietà del film.

- Se il tuo obiettivo principale è lo sviluppo di fotorivelatori UV o elettronica ad alta potenza: Dai priorità a un target non drogato ad alta purezza (4N o 5N) e ad alta densità e concentra il controllo del processo sulla gestione della stechiometria e della cristallinità.

- Se il tuo obiettivo principale è la creazione di ossidi conduttivi trasparenti (TCO): Devi utilizzare un target drogato, come Ga₂O₃ drogato con stagno (GTO) o silicio, con una concentrazione di drogante specificata con precisione per ottenere la conduttività desiderata.

In definitiva, il target di sputtering non è solo un materiale di partenza; è il progetto fondamentale per il tuo dispositivo a film sottile finale.

Tabella riassuntiva:

| Caratteristica chiave | Perché è importante | Specifiche ideali |

|---|---|---|

| Purezza | Le impurità degradano le proprietà elettriche/ottiche del film. | 99,99% (4N) a 99,999% (5N) |

| Densità | Previene l'instabilità del processo, l'arco elettrico e i difetti del film. | Alta densità, bassa porosità |

| Stechiometria | Determina la composizione chimica del film finale. | Rapporto Ga:O preciso (spesso Ga₂O₃) |

| Fase cristallina | Influenza le proprietà elettroniche del film depositato. | La fase beta (β-Ga₂O₃) è lo standard |

Pronto a ottenere risultati superiori nei film sottili con un target di sputtering di ossido di gallio di alta qualità? Il progetto fondamentale per il tuo dispositivo elettronico o optoelettronico avanzato inizia con il giusto materiale di partenza. KINTEK è specializzata nella fornitura di apparecchiature e materiali di consumo di laboratorio di alta purezza, inclusi target di sputtering di Ga₂O₃ ingegnerizzati con precisione, adattati alle tue esigenze di ricerca o produzione—sia per l'elettronica ad alta potenza, i fotorivelatori UV o gli ossidi conduttivi trasparenti. Lascia che la nostra esperienza garantisca la stabilità del tuo processo e le prestazioni del film. Contatta KINTEK oggi stesso per discutere le tue esigenze specifiche ed elevare le capacità del tuo laboratorio.

Guida Visiva

Prodotti correlati

- Sistema RF PECVD Deposizione Chimica da Vapore Potenziata da Plasma a Radiofrequenza RF PECVD

- Produttore personalizzato di parti in PTFE Teflon per setaccio setacciante F4 in mesh PTFE

- Macchina per forni a pressa sottovuoto per laminazione e riscaldamento

- Macchina per la Presa di Campioni Metallografici per Materiali e Analisi di Laboratorio

- Produttore personalizzato di parti in PTFE Teflon per cestelli per fiori a incisione cava per la rimozione della colla di sviluppo ITO FTO

Domande frequenti

- Perché il PECVD utilizza comunemente l'ingresso di potenza RF? Per la deposizione di film sottili di precisione a bassa temperatura

- Perché il PECVD è ecologico? Comprendere i vantaggi ecologici del rivestimento a plasma potenziato

- Cos'è il metodo di deposizione chimica da vapore attivata al plasma? Una soluzione a bassa temperatura per rivestimenti avanzati

- Qual è il principio della deposizione chimica da vapore assistita da plasma? Ottenere la deposizione di film sottili a bassa temperatura

- Quali sono i vantaggi della deposizione chimica da vapore assistita da plasma (PECVD)? Consentire la deposizione di film sottili di alta qualità a bassa temperatura