Nel suo nucleo, un ciclo di sinterizzazione è un processo termico preciso e multistadio progettato per trasformare un compatto di polvere pressato in modo lasco in un oggetto solido, resistente e denso. Ciò si ottiene applicando calore al di sotto del punto di fusione del materiale, causando la fusione delle singole particelle nei loro punti di contatto, riducendo sistematicamente la porosità e aumentando la densità e la resistenza del componente.

Lo scopo fondamentale di un ciclo di sinterizzazione non è solo riscaldare un materiale, ma guidarlo attraverso un profilo di temperatura attentamente ingegnerizzato. Questo percorso controllato rimuove i leganti temporanei, promuove la diffusione atomica tra le particelle e solidifica il pezzo ottenendo proprietà del materiale specifiche e desiderate.

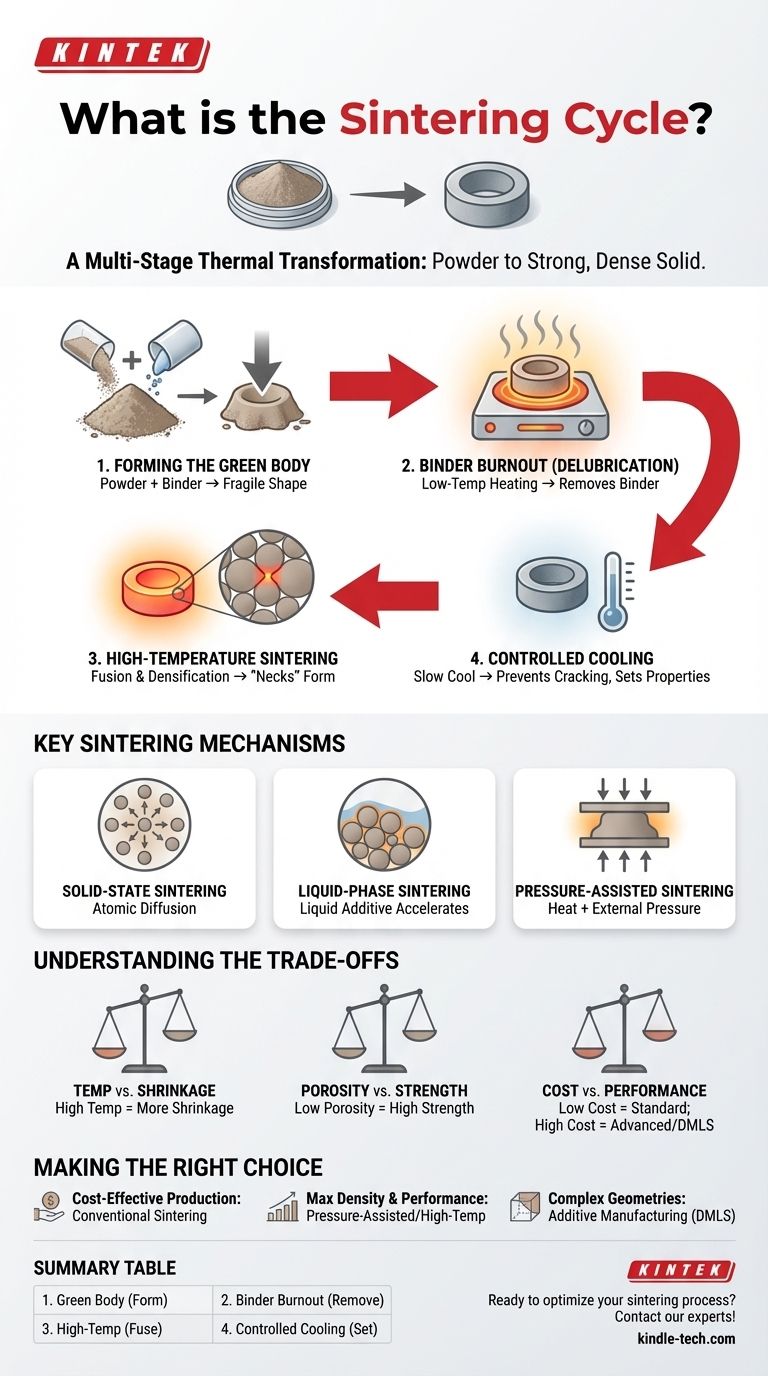

L'anatomia di un ciclo di sinterizzazione

Il ciclo di sinterizzazione è meglio compreso come una sequenza di fasi termiche distinte, ognuna con una funzione critica. La velocità di riscaldamento, i tempi di mantenimento e il raffreddamento sono tutte variabili meticolosamente controllate.

Fase 1: Formazione del "Corpo Verde"

Prima che inizi qualsiasi riscaldamento, la polvere di materiale principale viene miscelata con un legante temporaneo, come cera, acqua o un polimero. Questa miscela viene quindi pressata in una forma desiderata, creando quello che è noto come "corpo verde".

Questo corpo verde è fragile e ha una bassa resistenza, poiché le particelle sono tenute insieme solo dal legante.

Fase 2: Eliminazione del Legante (Delubrificazione)

La prima fase di riscaldamento comporta un lento aumento di temperatura fino a una temperatura relativamente bassa. L'obiettivo principale è bruciare o far evaporare completamente e con attenzione il legante.

Questa fase deve essere eseguita lentamente per consentire ai sottoprodotti del legante di fuoriuscire senza accumulare pressione e causare crepe o difetti nel pezzo. In alcuni processi, vengono utilizzati agenti come il vapore acqueo per aiutare a convertire questi sottoprodotti in gas innocui come la CO2.

Fase 3: Sinterizzazione ad Alta Temperatura

Una volta rimosso il legante, la temperatura viene aumentata in modo significativo, avvicinandosi (ma senza raggiungere) il punto di fusione del materiale principale. È qui che avviene la vera sinterizzazione e densificazione.

A questa alta temperatura, gli atomi acquisiscono energia sufficiente per diffondersi attraverso i confini delle particelle adiacenti. Questo trasporto atomico provoca la formazione e la crescita di "colli" nei punti di contatto tra le particelle, avvicinando le particelle, eliminando i pori vuoti tra di esse e fondendo la struttura in una massa solida.

Fase 4: Raffreddamento Controllato

Dopo aver mantenuto il pezzo alla temperatura di sinterizzazione per un tempo specificato, la fase finale è un processo di raffreddamento controllato.

La velocità di raffreddamento è fondamentale per prevenire lo shock termico e le crepe. Svolge anche un ruolo cruciale nel determinare la microstruttura finale e, di conseguenza, le proprietà meccaniche del componente finito, come la sua durezza e tenacità.

Meccanismi Chiave di Sinterizzazione

La fase di fusione ad alta temperatura può essere ottenuta attraverso diversi meccanismi fisici, che definiscono il tipo di processo di sinterizzazione utilizzato.

Sinterizzazione allo Stato Solido

Questa è la forma più fondamentale di sinterizzazione. Il componente è costituito da una singola polvere e la fusione avviene interamente attraverso la diffusione atomica tra le particelle solide. È un metodo economico e ampiamente utilizzato.

Sinterizzazione in Fase Liquida (LPS)

In questa tecnica, una piccola quantità di un additivo con un punto di fusione inferiore viene miscelata con la polvere principale. Durante la fase ad alta temperatura, questo additivo si scioglie, creando una fase liquida che bagna le particelle solide.

Il liquido accelera la densificazione attraverso l'azione capillare, che avvicina le particelle e consente un trasporto di materiale più rapido man mano che le particelle solide si dissolvono e si riprecipitano per riempire i pori in modo più efficiente.

Sinterizzazione Assistita dalla Pressione

Tecniche come la pressatura a caldo applicano una pressione esterna simultaneamente all'alta temperatura. Questa forza meccanica aiuta fisicamente a chiudere i pori e ad accelerare la densificazione.

Questo metodo può raggiungere densità estremamente elevate difficili da ottenere solo con la sinterizzazione senza pressione, con conseguenti proprietà meccaniche superiori.

Comprendere i Compromessi

La scelta e la progettazione di un ciclo di sinterizzazione implicano il bilanciamento di fattori in competizione. Non esiste un unico ciclo "migliore"; esiste solo il ciclo migliore per una specifica applicazione e materiale.

Temperatura vs. Ritiro

Temperature di sinterizzazione più elevate generalmente portano a una diffusione più rapida, una migliore densificazione e proprietà meccaniche migliorate. Tuttavia, causano anche un maggiore ritiro (shrinkage) del componente, che deve essere tenuto in considerazione con precisione nella progettazione iniziale dello stampo.

Porosità vs. Resistenza

L'obiettivo principale della maggior parte della sinterizzazione è eliminare la porosità. Una minore porosità si correla quasi sempre con una maggiore densità, resistenza e durabilità. Tuttavia, per alcune applicazioni come cuscinetti autolubrificanti o filtri, un certo livello di porosità interconnessa controllata è una caratteristica di progettazione desiderata.

Costo vs. Prestazioni

La sinterizzazione convenzionale senza pressione è un metodo altamente economico adatto per la produzione di massa di pezzi come ingranaggi, pulegge e ruote dentate. Metodi avanzati come la pressatura a caldo o la Sinterizzazione Laser Diretta di Metalli (DMLS) offrono prestazioni superiori e complessità geometrica, ma comportano un costo per pezzo significativamente più elevato.

Fare la Scelta Giusta per il Tuo Obiettivo

La scelta del metodo di sinterizzazione e dei parametri del ciclo dipende interamente dal risultato previsto per il tuo componente.

- Se la tua attenzione principale è la produzione di massa economicamente vantaggiosa: La sinterizzazione convenzionale allo stato solido o in fase liquida di corpi verdi pressati è lo standard industriale per la produzione affidabile e ad alto volume.

- Se la tua attenzione principale è il raggiungimento della massima densità e delle massime prestazioni meccaniche: Sono necessari metodi assistiti dalla pressione o cicli a temperatura più elevata, accettando i compromessi di costi più elevati e un controllo del processo più complesso.

- Se la tua attenzione principale è la creazione di geometrie complesse con elevata precisione: Le tecniche di produzione additiva come la DMLS applicano i principi di sinterizzazione strato per strato, offrendo una libertà di progettazione senza pari.

Padroneggiare il ciclo di sinterizzazione è fondamentale per trasformare semplici polveri in componenti ingegnerizzati ad alte prestazioni.

Tabella Riassuntiva:

| Fase del Ciclo di Sinterizzazione | Funzione Chiave |

|---|---|

| 1. Formazione del Corpo Verde | La polvere viene miscelata con un legante e pressata nella forma desiderata. |

| 2. Eliminazione del Legante | Riscaldamento a bassa temperatura per rimuovere con attenzione il legante temporaneo. |

| 3. Sinterizzazione ad Alta Temp. | Il calore vicino al punto di fusione fonde le particelle, aumentando la densità. |

| 4. Raffreddamento Controllato | Il raffreddamento lento previene le crepe e fissa le proprietà finali del materiale. |

Pronto a ottimizzare il tuo processo di sinterizzazione per prestazioni superiori dei pezzi? KINTEK è specializzata nella fornitura di attrezzature da laboratorio ad alte prestazioni e materiali di consumo necessari per un'elaborazione termica precisa. Sia che tu sia impegnato in R&S o in produzione ad alto volume, le nostre soluzioni ti aiutano a raggiungere la densità, la resistenza e la microstruttura perfette per i tuoi componenti. Contatta oggi i nostri esperti per discutere le tue specifiche esigenze di sinterizzazione!

Guida Visiva

Prodotti correlati

- Fornace per Sinterizzazione a Plasma di Scintilla Fornace SPS

- Fornace a Tubo al Quarzo per Trattamento Termico Rapido (RTP) da Laboratorio

- Fornace per Trattamento Termico Sottovuoto e Sinterizzazione con Pressione d'Aria di 9 MPa

- Fornace per sinterizzazione di fili di molibdeno a trattamento termico sottovuoto per sinterizzazione sottovuoto

- Fornace per ceramica in porcellana dentale Zirconia Sintering Chairside con trasformatore

Domande frequenti

- Quali sono i diversi metodi di sinterizzazione? Scegli la tecnica giusta per il tuo materiale e la tua applicazione

- Qual è il meccanismo del processo SPS? Un'analisi approfondita della sinterizzazione rapida a bassa temperatura

- Quali sono i parametri per la sinterizzazione al plasma a scintilla? Controllo di velocità, pressione e temperatura

- Cos'è il materiale in fase vapore? Ottieni una sinterizzazione più veloce e densa con la tecnologia SPS

- Qual è la differenza tra pressa a caldo e SPS? Scegli il metodo di sinterizzazione giusto per il tuo laboratorio