Nella produzione, la sinterizzazione è un processo termico che trasforma un materiale in polvere in una massa solida e coerente utilizzando calore e spesso pressione. La caratteristica distintiva è che il materiale viene riscaldato a una temperatura elevata al di sotto del suo punto di fusione, causando la fusione e l'unione delle singole particelle nei loro punti di contatto. Un esempio chiaro è nella produzione dell'acciaio, dove il minerale di ferro in polvere viene riscaldato in grumi solidi adatti per un altoforno, il tutto senza mai fondere il ferro stesso.

Il principio fondamentale della sinterizzazione è semplice: è possibile creare un oggetto solido e resistente da una polvere applicando calore sufficiente affinché le particelle si saldino tra loro, consentendo la produzione di parti complesse da materiali che potrebbero essere difficili da fondere o lavorare.

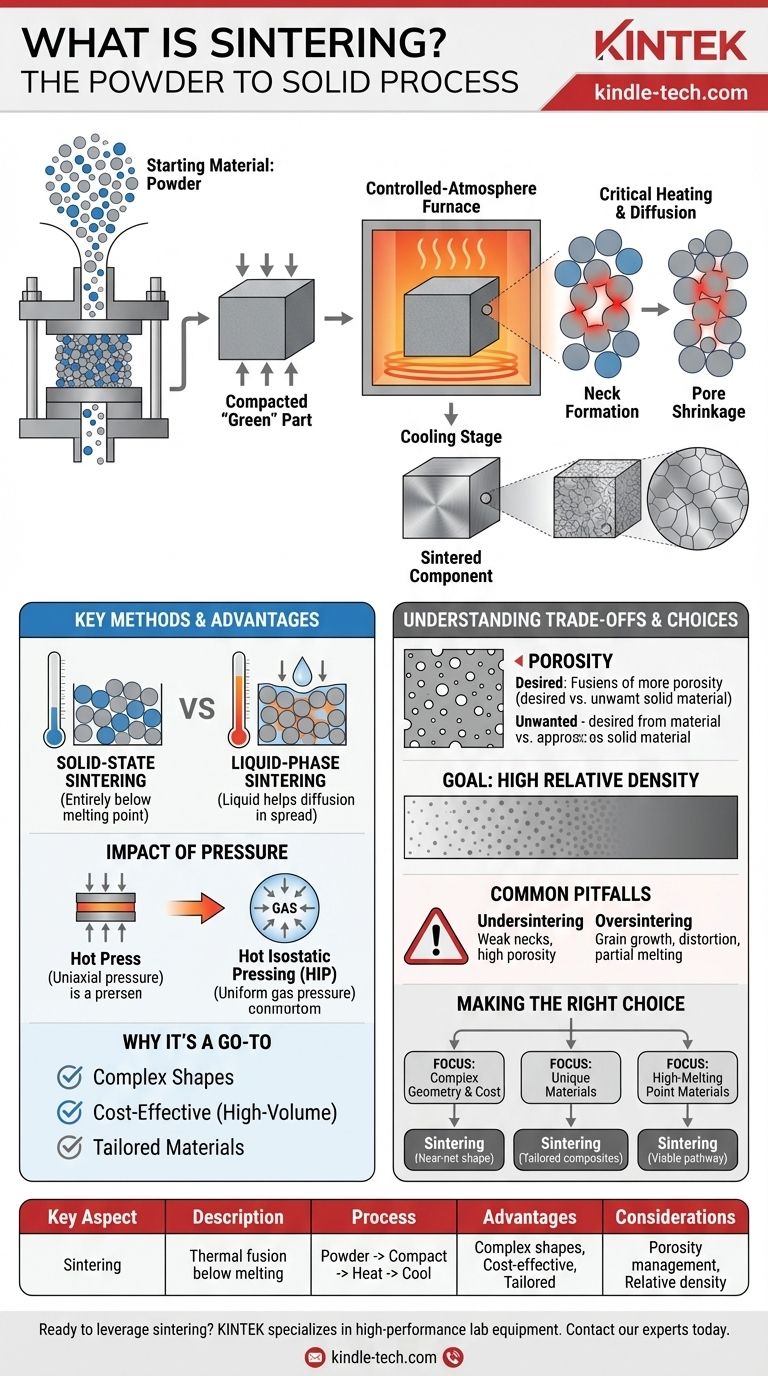

Come funziona fondamentalmente la sinterizzazione

Per capire perché la sinterizzazione è così ampiamente utilizzata, è essenziale scomporre le fasi principali del processo. Ogni fase contribuisce alle proprietà finali del componente.

Il materiale di partenza: la polvere

Il processo inizia con un materiale di base in forma di polvere. Potrebbe trattarsi di un metallo come ferro o tungsteno, una ceramica o una plastica. La dimensione, la forma e la purezza di queste particelle di polvere sono variabili critiche che influenzano la densità e la resistenza del prodotto finale.

Compattazione e la parte "verde"

La polvere viene tipicamente versata in uno stampo e compattata sotto alta pressione. Questa fase iniziale forma la polvere in una forma desiderata, creando quello che è noto come compatto "verde". Questa parte è fragile ma ha una resistenza meccanica sufficiente per essere maneggiata e spostata alla fase successiva.

La fase critica di riscaldamento

Il compatto verde viene posto in un forno a atmosfera controllata (come un forno a nastro a rete o a trave mobile). All'aumentare della temperatura, la diffusione atomica accelera. Gli atomi dalle particelle adiacenti migrano attraverso i confini, facendo sì che le particelle si fondano e formino dei "colli" nei loro punti di contatto.

Questa formazione di colli è il cuore del processo di sinterizzazione. Man mano che continua, i vuoti (o pori) tra le particelle si restringono e la parte complessiva diventa più densa e resistente.

Raffreddamento e proprietà finali

Dopo essere stato mantenuto alla temperatura di sinterizzazione per un tempo specifico, il componente viene raffreddato in modo controllato. Questo blocca la microstruttura appena formata, risultando in una parte solida con proprietà meccaniche specifiche, come durezza e resistenza.

Metodi di sinterizzazione chiave e vantaggi

La sinterizzazione non è una singola tecnica, ma una famiglia di processi, ognuno con capacità uniche. Il metodo scelto dipende dal materiale e dal risultato desiderato.

Sinterizzazione allo stato solido rispetto alla sinterizzazione in fase liquida

Nella sinterizzazione allo stato solido, l'intero materiale rimane al di sotto del suo punto di fusione. Nella sinterizzazione in fase liquida, si utilizza una miscela di polveri e la temperatura viene innalzata abbastanza da fondere uno dei componenti. Questa fase liquida aiuta ad accelerare il processo di diffusione e densificazione, spesso risultando in parti più resistenti.

L'impatto della pressione

Alcuni metodi avanzati applicano pressione esterna durante il ciclo di riscaldamento per ottenere risultati superiori.

- La sinterizzazione a pressa a caldo applica contemporaneamente calore e pressione uniassiale.

- La pressatura isostatica a caldo (HIP) applica calore e pressione di gas uniforme da tutte le direzioni, che è estremamente efficace nell'eliminare la porosità interna.

Perché è un metodo di riferimento

I vantaggi della sinterizzazione sono significativi. Permette la creazione di forme complesse con disegni intricati che sarebbero costosi o impossibili da lavorare. È anche molto economica per la produzione ad alto volume e offre una notevole versatilità nella creazione di composizioni di materiali su misura miscelando polveri diverse.

Comprendere i compromessi

Sebbene potente, il metodo per sinterizzazione richiede un controllo attento per evitare difetti. Comprendere le sue caratteristiche intrinseche è fondamentale per sfruttarlo con successo.

Il ruolo della porosità

La porosità, ovvero la presenza di piccoli vuoti, è una caratteristica naturale delle parti sinterizzate. In alcune applicazioni, come cuscinetti autolubrificanti o filtri, questa è una caratteristica desiderata. Tuttavia, nei componenti strutturali, un'elevata porosità può ridurre la resistenza.

L'obiettivo: raggiungere un'alta densità relativa

Per la maggior parte delle applicazioni, l'obiettivo è raggiungere un'alta densità relativa, il che significa che la densità della parte è il più vicina possibile a quella del materiale solido non in polvere. Ciò minimizza la porosità e massimizza le proprietà meccaniche come resistenza e durezza.

Errori comuni da evitare

- Sotto-sinterizzazione: Tempo o temperatura insufficienti provocano una formazione debole dei colli e un'elevata porosità, con conseguente parte fragile e con prestazioni scadenti.

- Sovra-sinterizzazione: Tempo o temperatura eccessivi possono causare crescita del grano, distorsione o addirittura fusione parziale (nota come "sudorazione"), che degrada le proprietà e l'accuratezza dimensionale del componente.

Fare la scelta giusta per il tuo obiettivo

La sinterizzazione è un processo di produzione versatile, ma la sua idoneità dipende interamente dalle priorità del tuo progetto.

- Se la tua priorità principale è la geometria complessa a basso costo: La sinterizzazione è un'ottima scelta per produrre grandi quantità di parti a misura o quasi a misura, riducendo al minimo la necessità di lavorazioni secondarie.

- Se la tua priorità principale è creare materiali unici: La sinterizzazione ti permette di miscelare con precisione diversi metalli, ceramiche o carburi per creare compositi con proprietà ingegnerizzate su misura.

- Se la tua priorità principale è la lavorazione di materiali ad alto punto di fusione: La sinterizzazione è uno dei pochi metodi praticabili per materiali come il tungsteno o i carburi cementati, che sono estremamente difficili da lavorare tramite fusione e colata tradizionali.

In definitiva, il metodo per sinterizzazione fornisce un percorso potente e versatile per ingegnerizzare componenti ad alte prestazioni fin dalle fondamenta, partendo da una semplice polvere.

Tabella riassuntiva:

| Aspetto chiave | Descrizione |

|---|---|

| Processo | Trattamento termico della polvere al di sotto del suo punto di fusione per fondere le particelle. |

| Fasi principali | Compattazione della polvere → Riscaldamento (Formazione del collo) → Raffreddamento controllato |

| Metodi principali | Sinterizzazione allo stato solido, Sinterizzazione in fase liquida, Pressatura a caldo, Pressatura isostatica a caldo (HIP) |

| Vantaggi chiave | Forme complesse, produzione di massa economica, composizioni di materiali su misura |

| Considerazioni chiave | Gestione della porosità, raggiungimento di un'alta densità relativa, evitare sotto/sovra-sinterizzazione |

Pronto a sfruttare la sinterizzazione per le tue esigenze di laboratorio o di produzione? KINTEK è specializzata in apparecchiature da laboratorio ad alte prestazioni, inclusi i forni essenziali per processi di sinterizzazione precisi. Sia che tu stia sviluppando nuovi materiali o producendo componenti complessi, le nostre soluzioni ti aiutano a ottenere risultati superiori. Contatta oggi i nostri esperti per discutere come possiamo supportare il tuo progetto con le attrezzature e i materiali di consumo giusti.

Guida Visiva

Prodotti correlati

- Pressa Idraulica Manuale Riscaldata ad Alta Temperatura con Piastre Riscaldate per Laboratorio

- Pressa Idraulica Riscaldata Automatica ad Alta Temperatura con Piastre Riscaldate per Laboratorio

- Macchina per pressa idraulica riscaldata 24T 30T 60T con piastre riscaldate per pressa a caldo da laboratorio

- Pressa a Caldo a Doppia Piastra per Laboratorio

- Pressa Isostatica a Caldo per la Ricerca sulle Batterie allo Stato Solido

Domande frequenti

- Qual è il ruolo di una pressa idraulica riscaldata di grado da laboratorio nella fabbricazione di MEA? Ottimizzare le prestazioni delle celle a combustibile

- Come influisce l'ambiente del forno sottovuoto sulla polvere di Rutenio sinterizzata? Raggiungere alta purezza e densità teorica

- Una pressa idraulica ha calore? Come gli stampi riscaldati sbloccano lo stampaggio e la vulcanizzazione avanzati

- Cos'è una pressa idraulica a caldo? Sfruttare calore e pressione per la produzione avanzata

- A cosa serve una pressa idraulica riscaldata? Strumento essenziale per la polimerizzazione, lo stampaggio e la laminazione