In sostanza, la brasatura è un processo industriale di grande rilevanza utilizzato per creare giunti forti, permanenti e spesso a tenuta stagna tra due o più parti metalliche. Lo fa fondendo e facendo fluire un metallo d'apporto nel giunto, che ha un punto di fusione inferiore rispetto ai metalli di base adiacenti. La brasatura è il metodo preferito per assemblare componenti complessi, unire materiali dissimili e per applicazioni in cui il calore elevato della saldatura causerebbe distorsioni o danni inaccettabili.

La vera rilevanza della brasatura non risiede nella sua capacità di sostituire la saldatura, ma nella sua capacità unica di risolvere problemi di giunzione che la saldatura non può risolvere. Consente la creazione di componenti multimateriale ad alta precisione che sono fondamentali per le moderne industrie aerospaziale, automobilistica ed elettronica.

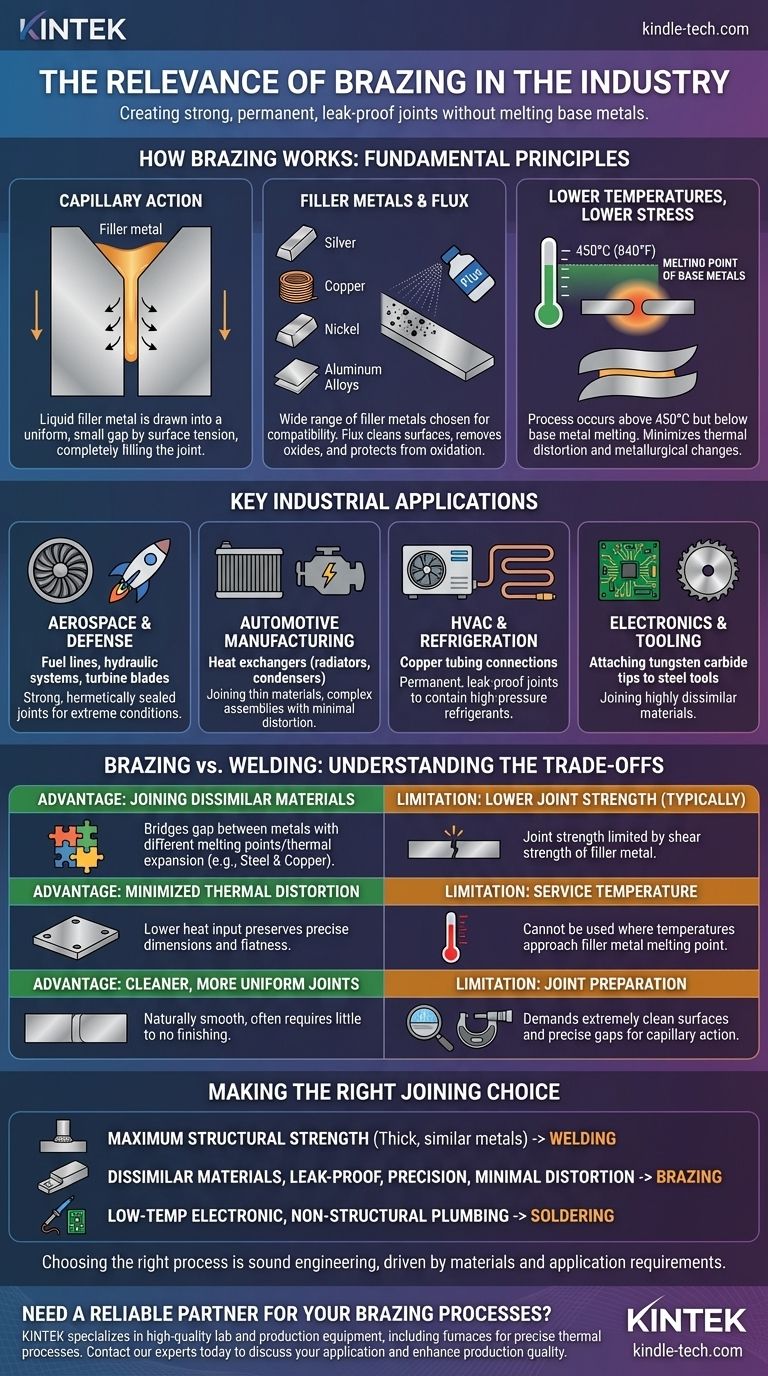

Il Principio Fondamentale: Come Funziona la Brasatura

La brasatura è un processo di giunzione termica definito da un insieme specifico di principi. Comprendere queste basi è fondamentale per apprezzare il suo ruolo nella produzione.

Azione Capillare: Il Meccanismo Centrale

Il successo di un giunto brasato dipende dall'azione capillare. I pezzi sono progettati con uno spazio molto piccolo e uniforme tra loro. Quando il metallo d'apporto si fonde, la tensione superficiale attira il metallo liquido in questo spazio, riempiendo completamente il giunto indipendentemente dalla gravità.

Il Ruolo dei Metalli d'Apporto e del Flusso

La brasatura utilizza una vasta gamma di metalli d'apporto, come leghe di argento, rame, nichel e alluminio. La scelta dipende dai metalli di base e dalle condizioni di esercizio richieste del giunto.

Anche un flusso è fondamentale. Questo agente chimico viene applicato prima del riscaldamento per pulire i metalli di base, rimuovere gli ossidi e proteggere il giunto dall'ossidazione durante il processo di brasatura, garantendo che il metallo d'apporto possa bagnare e aderire correttamente alle superfici.

Temperature Più Basse, Stress Minore

La brasatura avviene a temperature superiori a 450°C (840°F), ma sempre al di sotto del punto di fusione dei metalli di base. A differenza della saldatura, i materiali di base vengono solo riscaldati, non fusi.

Questo minore apporto di calore è un vantaggio significativo, poiché minimizza la distorsione termica, le sollecitazioni residue e le modifiche alle proprietà metallurgiche dei metalli di base.

Applicazioni Industriali Chiave in Cui la Brasatura Eccelle

La brasatura non è un processo di nicchia; è un facilitatore critico in alcune delle industrie più esigenti. Le sue caratteristiche uniche la rendono l'unica opzione praticabile per molte applicazioni ad alte prestazioni.

Aerospaziale e Difesa

Nell'aerospaziale, l'affidabilità non è negoziabile. La brasatura è utilizzata per unire linee di carburante, sistemi idraulici e componenti critici del motore come le pale delle turbine. Il processo crea giunti forti e sigillati ermeticamente che possono resistere a temperature estreme e vibrazioni.

Produzione Automobilistica

La brasatura è essenziale per la produzione di scambiatori di calore come radiatori, condensatori e scambiatori di calore per olio. La capacità di unire sottili lamiere e tubi di alluminio in un assemblaggio complesso e a tenuta stagna con una distorsione minima è qualcosa che la saldatura non può ottenere facilmente.

HVAC e Refrigerazione

La stragrande maggioranza dei tubi in rame negli impianti di condizionamento e refrigerazione è unita tramite brasatura. Il processo crea connessioni permanenti e a tenuta stagna richieste per contenere i refrigeranti ad alta pressione in modo sicuro e affidabile per anni.

Elettronica e Utensili

La brasatura è il metodo standard per fissare punte in carburo di tungsteno a corpi di utensili in acciaio per lame da sega, punte da trapano e utensili minerari. Questo è un esempio classico della sua potenza nell'unire materiali altamente dissimili con proprietà molto diverse.

Comprendere i Compromessi: Brasatura vs. Saldatura

Per comprendere appieno la rilevanza della brasatura, è meglio capirla in confronto alla saldatura. La scelta tra i due è un classico compromesso ingegneristico.

Vantaggio: Unione di Materiali Dissimili

Questo è il più grande punto di forza della brasatura. Saldare metalli con punti di fusione e coefficienti di dilatazione termica molto diversi (come acciaio e rame) è spesso impossibile. La brasatura colma facilmente questa lacuna.

Vantaggio: Distorsione Termica Minimizzata

Poiché i metalli di base non vengono fusi, la brasatura introduce molto meno calore. Ciò è fondamentale per mantenere le dimensioni precise e la planarità di assemblaggi complessi o delicati.

Vantaggio: Giunti Più Puliti e Uniformi

I giunti brasati sono naturalmente lisci e uniformi, spesso richiedendo poca o nessuna finitura. Un giunto saldato, al contrario, richiede frequentemente molatura o altra post-lavorazione.

Limitazione: Resistenza del Giunto (Tipicamente)

Sebbene un giunto brasato ben progettato sia molto resistente, generalmente non eguaglia la resistenza di un giunto saldato completamente fuso. La resistenza del giunto è limitata dalla resistenza al taglio del metallo d'apporto stesso.

Limitazione: Temperatura di Servizio

Un componente brasato non può essere utilizzato in un ambiente in cui le temperature si avvicinano al punto di fusione del metallo d'apporto. Questo è un vincolo di progettazione primario.

Limitazione: Preparazione del Giunto

La brasatura è meno tollerante della saldatura. Richiede superfici estremamente pulite e un gioco preciso e costante tra i pezzi affinché l'azione capillare funzioni efficacemente.

Prendere la Giusta Scelta di Giunzione

La decisione di utilizzare la brasatura, la saldatura o un altro metodo è dettata dalle esigenze specifiche del progetto.

- Se la vostra attenzione principale è la massima resistenza strutturale in metalli spessi e simili: La saldatura è quasi sempre la scelta superiore e più conveniente.

- Se la vostra attenzione principale è unire materiali dissimili, creare assemblaggi a tenuta stagna o mantenere la precisione dimensionale con una minima distorsione termica: La brasatura è la soluzione indispensabile e tecnicamente corretta.

- Se la vostra attenzione principale sono le connessioni elettroniche a bassa temperatura o l'idraulica semplice e non strutturale: La saldatura dolce, un parente a temperatura più bassa della brasatura, è il metodo appropriato.

In definitiva, scegliere il giusto processo di giunzione è un segno di buona ingegneria, guidato da una chiara comprensione dei materiali e dei requisiti dell'applicazione finale.

Tabella Riassuntiva:

| Aspetto Chiave | Perché è Importante per la Brasatura |

|---|---|

| Processo | Utilizza l'azione capillare per attirare un metallo d'apporto in un giunto, unendo i pezzi senza fonderli. |

| Vantaggio Principale | Eccellente per unire materiali dissimili (es. acciaio a rame) e assemblaggi complessi e delicati. |

| Ideale Per | Applicazioni che richiedono guarnizioni a tenuta stagna, minima distorsione termica e componenti ad alta precisione. |

| Industrie Comuni | Aerospaziale, Automobilistica, HVAC, Elettronica e Fabbricazione di Utensili. |

Avete bisogno di un partner affidabile per i vostri processi di brasatura? Le attrezzature giuste sono cruciali per ottenere giunti forti, coerenti e a tenuta stagna. KINTEK è specializzata in attrezzature da laboratorio e di produzione di alta qualità, inclusi forni e sistemi progettati per processi termici precisi come la brasatura. Che siate nel settore aerospaziale, automobilistico o della produzione elettronica, le nostre soluzioni vi aiutano a unire materiali dissimili con fiducia. Contatta i nostri esperti oggi stesso per discutere come possiamo supportare la tua applicazione specifica e migliorare la qualità della tua produzione.

Guida Visiva

Prodotti correlati

- Fornace per brasatura sinterizzata a trattamento termico sotto vuoto

- Fornace per trattamento termico e sinterizzazione sottovuoto di tungsteno a 2200 ℃

- Fornace a vuoto di molibdeno per trattamento termico

- Fornace a Tubo Sottovuoto per Laboratorio ad Alta Pressione

- Fornace per Trattamento Termico Sottovuoto in Grafite da 2200 ℃

Domande frequenti

- Qual è il processo di un forno a vuoto? Ottenere purezza e precisione nella lavorazione ad alta temperatura

- Cos'è la brasatura nel trattamento termico? Ottenere una qualità di giunzione e un'efficienza superiori

- Qual è la differenza tra saldatura e brasatura sottovuoto? Scegli il metodo di giunzione giusto per il tuo progetto

- Cos'è la brasatura sotto vuoto? La guida definitiva all'unione di metalli ad alta purezza e senza flussante

- A cosa servono i forni a vuoto? Sblocca la massima purezza e prestazioni dei materiali