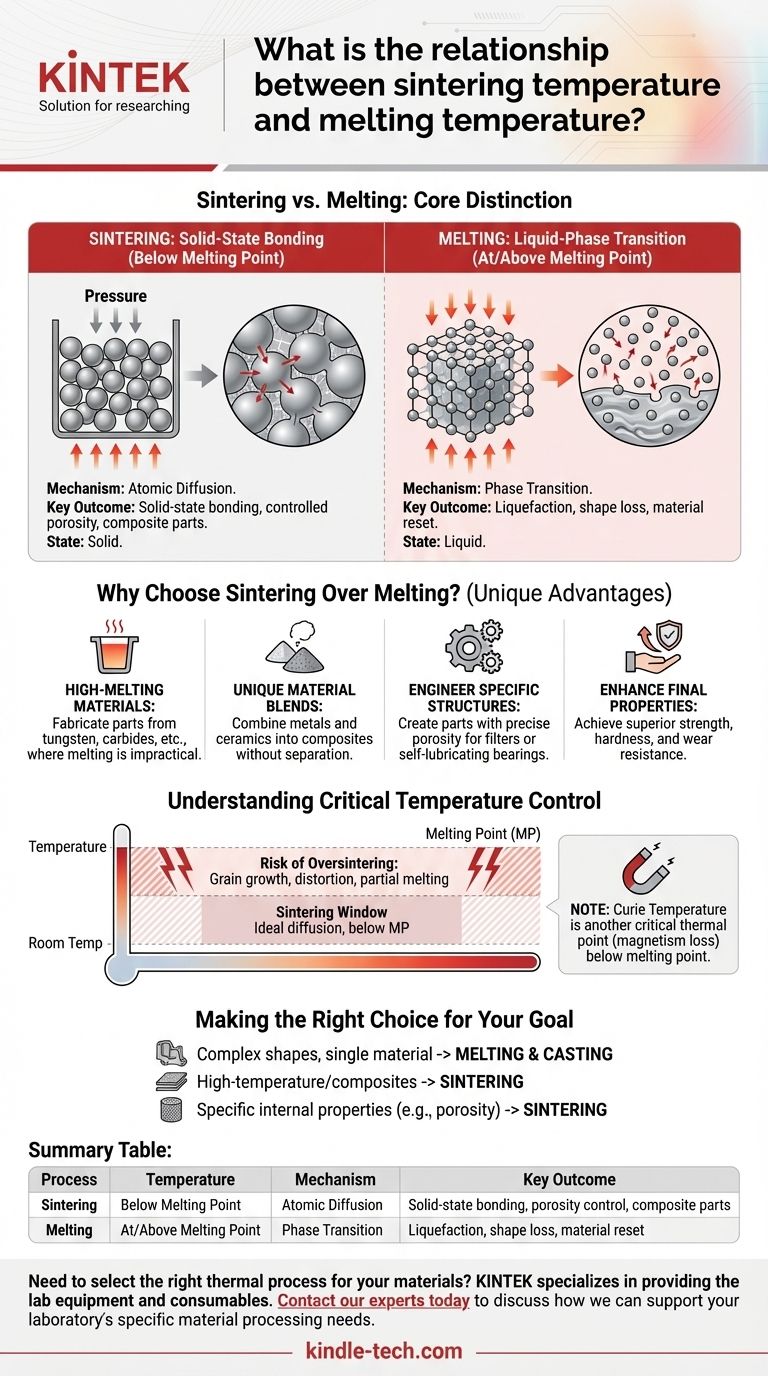

La relazione fondamentale tra la sinterizzazione e la temperatura di fusione è una questione di sequenza e separazione. La sinterizzazione è un processo allo stato solido che avviene a una temperatura inferiore al punto di fusione di un materiale. Al contrario, la fusione è un evento di cambiamento di fase che si verifica precisamente al punto di fusione o al di sopra di esso, dove il materiale si trasforma da solido a liquido.

La sinterizzazione e la fusione sono processi termici distinti definiti dalla loro relazione con il punto di fusione di un materiale. La sinterizzazione utilizza il calore per legare le particelle insieme mentre rimangono solide, mentre la fusione utilizza il calore per rompere completamente quei legami, causando la liquefazione. Questa differenza fondamentale è ciò che consente le capacità uniche di ciascun processo.

La Distinzione Fondamentale: Legame vs. Liquefazione

Per comprendere la relazione, è necessario capire che la sinterizzazione e la fusione raggiungono obiettivi fondamentalmente diversi a livello atomico. Uno manipola la struttura di un materiale, mentre l'altro la resetta completamente.

Come Funziona la Sinterizzazione

La sinterizzazione è un processo di diffusione atomica. Il calore fornisce energia che consente agli atomi sulle superfici delle singole particelle di muoversi e legarsi con le particelle adiacenti.

Questo processo è spesso assistito dalla pressione, che compatta il materiale e aumenta i punti di contatto tra le particelle.

L'obiettivo è fondere le particelle in una massa solida, aumentandone la densità e la resistenza, il tutto senza mai raggiungere il punto di liquefazione.

Come Funziona la Fusione

La fusione è una transizione di fase. Quando un materiale raggiunge il suo punto di fusione, l'energia termica è sufficiente a rompere la rigida struttura reticolare cristallina che tiene gli atomi in posizione.

Il materiale cambia da solido a liquido, perdendo la sua forma originale e la struttura interna delle particelle. A differenza della sinterizzazione, la fusione si basa esclusivamente sull'energia termica per ottenere questo completo cambiamento di stato.

Perché Scegliere la Sinterizzazione Invece della Fusione?

La scelta deliberata di operare al di sotto del punto di fusione conferisce alla sinterizzazione diversi vantaggi unici nell'ingegneria dei materiali. Non è solo un'alternativa a bassa temperatura alla fusione; è uno strumento diverso per un diverso insieme di problemi.

Fabbricazione con Materiali ad Alto Punto di Fusione

La sinterizzazione consente la creazione di parti da materiali come tungsteno, carburi o ceramiche avanzate. I loro punti di fusione sono così alti che fonderli e fonderli sarebbe impraticabile o proibitivamente costoso.

Creazione di Miscele di Materiali Uniche

La sinterizzazione consente la combinazione di materiali con punti di fusione molto diversi, come metalli e ceramiche, in un'unica parte composita. Se si dovesse fondere una tale miscela, i componenti probabilmente si separerebbero o reagirebbero in modi indesiderabili.

Ingegnerizzazione di Strutture Interne Specifiche

Il processo di sinterizzazione può essere controllato con precisione per creare parti con un livello desiderato di porosità. Questo è fondamentale per applicazioni come filtri o cuscinetti autolubrificanti, una capacità impossibile da ottenere tramite fusione e colata.

Miglioramento delle Proprietà Finali

Controllando la temperatura, la pressione e il tempo, la sinterizzazione può produrre parti con proprietà migliorate come resistenza, durezza e resistenza all'usura superiori rispetto alla polvere del materiale di base.

Comprendere il Controllo Critico della Temperatura

Il successo della sinterizzazione dipende dall'operare all'interno di una specifica "finestra" termica. Deviare da questa finestra può portare a parti difettose e annullare i benefici del processo.

La "Finestra" di Sinterizzazione

Per ogni dato materiale, esiste un intervallo di temperatura ideale per la sinterizzazione. Deve essere abbastanza caldo da promuovere una significativa diffusione atomica ma rimanere in sicurezza al di sotto del punto di fusione.

Il Rischio di Sovrasinterizzazione

Se la temperatura si avvicina troppo al punto di fusione, il processo può fallire. Il calore eccessivo può causare una crescita indesiderata dei grani, la distorsione della parte o persino la fusione parziale.

Ciò danneggia la struttura interna accuratamente progettata e compromette l'integrità e la forma della parte finale.

Una Nota su Altri Cambiamenti Termici

La fusione non è l'unica temperatura critica che un materiale ha. Ad esempio, la temperatura di Curie è il punto in cui un materiale ferromagnetico perde il suo magnetismo a causa dell'agitazione termica.

Questo cambiamento avviene ben al di sotto del punto di fusione e illustra un principio chiave: il calore può indurre cambiamenti significativi nelle proprietà dei materiali senza causare un cambiamento di fase a liquido.

Fare la Scelta Giusta per il Tuo Obiettivo

La scelta tra questi processi richiede una chiara comprensione del tuo materiale e del risultato desiderato. La tua decisione dovrebbe basarsi sulle proprietà finali e sulla composizione che devi ottenere.

- Se il tuo obiettivo principale è creare forme complesse da un singolo materiale colabile: La fusione e la colata sono spesso l'approccio più diretto ed economico.

- Se il tuo obiettivo principale è fabbricare parti da materiali ad alta temperatura o compositi: La sinterizzazione è il metodo necessario, poiché evita i costi energetici estremi e i problemi di compatibilità dei materiali della fusione.

- Se il tuo obiettivo principale è ingegnerizzare proprietà interne specifiche come la porosità o la resistenza migliorata: La sinterizzazione fornisce un controllo granulare sulla microstruttura finale che la fusione non può raggiungere.

Comprendere questa distinzione tra legame allo stato solido e transizione di fase liquida ti consente di selezionare il processo termico preciso per le tue esigenze di ingegneria dei materiali.

Tabella riassuntiva:

| Processo | Temperatura | Meccanismo | Risultato Chiave |

|---|---|---|---|

| Sinterizzazione | Sotto il Punto di Fusione | Diffusione Atomica | Legame allo stato solido, controllo della porosità, parti composite |

| Fusione | Al/Sopra il Punto di Fusione | Transizione di Fase | Liquefazione, perdita di forma, reset del materiale |

Hai bisogno di selezionare il giusto processo termico per i tuoi materiali?

KINTEK è specializzata nella fornitura di attrezzature da laboratorio e materiali di consumo precisi necessari sia per applicazioni di sinterizzazione che di fusione. Che tu stia progettando compositi ad alte prestazioni o lavorando con materiali ad alto punto di fusione, le nostre soluzioni garantiscono un controllo accurato della temperatura e risultati affidabili.

Contatta i nostri esperti oggi stesso per discutere come possiamo supportare le specifiche esigenze di lavorazione dei materiali del tuo laboratorio e aiutarti a ottenere risultati superiori.

Guida Visiva

Prodotti correlati

- Fornace a muffola con sollevamento inferiore per laboratorio

- Fornace a muffola da 1800℃ per laboratorio

- Fornace a muffola da 1400℃ per laboratorio

- Fornace a muffola da 1700℃ per laboratorio

- Fornace a tubo da laboratorio ad alta temperatura da 1400℃ con tubo in allumina

Domande frequenti

- Qual è il trasferimento di calore di un forno a muffola? Comprendere il riscaldamento indiretto per la purezza

- Qual è la differenza tra un forno a muffola e un forno ad aria calda? Scegli lo strumento di riscaldamento giusto per il tuo laboratorio

- Qual è l'obiettivo di un forno a muffola? Ottenere una lavorazione pura ad alta temperatura

- Cos'è il processo di sgrassaggio (debinding)? Una guida alla rimozione critica del legante per MIM e stampa 3D

- Quali sono gli svantaggi di un forno a muffola? Comprendere i compromessi per il tuo laboratorio