In sostanza, la Deposizione Fisica da Vapore (PVD) è una famiglia di tecniche di rivestimento basate sul vuoto in cui un materiale solido viene vaporizzato e poi depositato, atomo per atomo, su una superficie. Questo processo crea un film estremamente sottile ma altamente durevole, migliorando fondamentalmente le proprietà dell'oggetto sottostante.

Il principio fondamentale del PVD non è semplicemente applicare uno strato di vernice, ma costruire una nuova superficie ad alte prestazioni a livello molecolare. Questo controllo preciso consente l'ingegnerizzazione di caratteristiche specifiche come estrema durezza, resistenza alla corrosione o una brillante finitura decorativa.

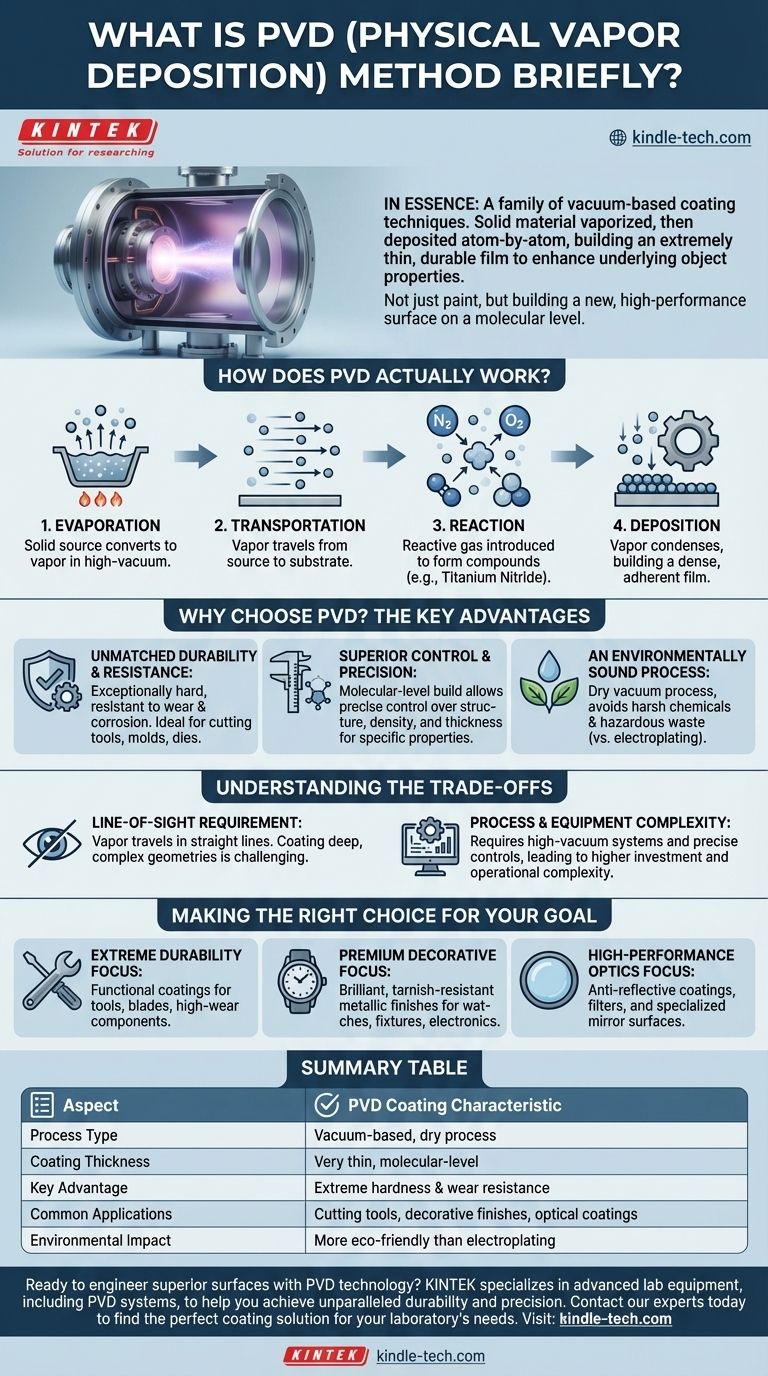

Come funziona effettivamente il PVD?

Il processo PVD viene eseguito all'interno di una camera ad alto vuoto per garantire purezza e prevenire contaminazioni. È universalmente suddiviso in quattro fasi distinte.

Fase 1: Evaporazione

Innanzitutto, un materiale sorgente solido, la sostanza che diventerà il rivestimento, viene convertito in vapore. Ciò si ottiene all'interno della camera a vuoto utilizzando metodi come il riscaldamento o il bombardamento con ioni.

Fase 2: Trasporto

Gli atomi o le molecole vaporizzate viaggiano quindi dal materiale sorgente attraverso la camera a vuoto. Si muovono in linea retta fino a raggiungere l'oggetto da rivestire, che è spesso chiamato substrato.

Fase 3: Reazione

Per alcune applicazioni, un gas reattivo come azoto, ossigeno o acetilene viene introdotto nella camera. Questo gas reagisce con il vapore metallico per formare un composto ceramico specifico sulla superficie del substrato, come il nitruro di titanio per la durezza.

Fase 4: Deposizione

Infine, il materiale vaporizzato condensa sulla superficie del substrato. Questo crea un film sottile, altamente aderente e denso, formando il rivestimento PVD finale.

Perché scegliere il PVD? I vantaggi chiave

La natura a livello atomico del processo conferisce ai rivestimenti PVD diverse caratteristiche distinte e preziose che li rendono adatti per applicazioni esigenti.

Durabilità e resistenza ineguagliabili

I rivestimenti PVD sono eccezionalmente duri e altamente resistenti all'usura e alla corrosione. Ciò li rende ideali per prolungare la vita di utensili da taglio, lame, stampi e matrici industriali.

Controllo e precisione superiori

Poiché il film viene costruito una molecola alla volta, gli ingegneri hanno un controllo incredibile sulla sua struttura, densità e spessore. Ciò consente la creazione di rivestimenti ottimizzati per specifiche proprietà funzionali o ottiche.

Un processo ecologicamente valido

Rispetto ai metodi tradizionali di placcatura a umido come la galvanica, il PVD è un processo a secco sottovuoto. Evita l'uso di sostanze chimiche aggressive e la produzione di rifiuti pericolosi, rendendolo un'opzione molto più ecologica.

Comprendere i compromessi

Sebbene potente, il metodo PVD presenta caratteristiche intrinseche che lo rendono inadatto a ogni situazione. Comprendere questi limiti è fondamentale per prendere una decisione informata.

Requisito di linea di vista

Gli atomi vaporizzati viaggiano in linea retta dalla sorgente al substrato. Ciò significa che il rivestimento dell'interno di geometrie complesse e profonde o di aree che non sono nella linea di vista diretta può essere estremamente difficile.

Complessità del processo e delle apparecchiature

I sistemi PVD sono apparecchiature sofisticate. Richiedono una camera ad alto vuoto, potenti sistemi di pompaggio e controlli elettronici precisi, il che comporta un investimento iniziale significativo e una maggiore complessità operativa rispetto ai metodi di rivestimento più semplici.

Fare la scelta giusta per il tuo obiettivo

Il PVD non è una soluzione universale. Il suo valore viene sbloccato quando applicato al problema giusto.

- Se la tua attenzione principale è l'estrema durabilità e resistenza all'usura: Il PVD è una scelta eccellente per i rivestimenti funzionali su utensili, lame e componenti industriali soggetti a forte usura.

- Se la tua attenzione principale è una finitura decorativa premium e duratura: Il PVD fornisce una finitura metallica sottile, brillante e resistente all'ossidazione per oggetti come orologi, apparecchi e dispositivi elettronici di consumo.

- Se la tua attenzione principale è l'ottica ad alte prestazioni: La precisione del PVD è essenziale per creare rivestimenti antiriflesso, filtri e superfici a specchio specializzate.

In definitiva, il PVD è uno strumento critico per l'ingegneria moderna, che ci consente di costruire superfici migliori piuttosto che limitarci a coprirle.

Tabella riassuntiva:

| Aspetto | Caratteristica del rivestimento PVD |

|---|---|

| Tipo di processo | Processo a secco basato sul vuoto |

| Spessore del rivestimento | Molto sottile, a livello molecolare |

| Vantaggio principale | Durezza estrema e resistenza all'usura |

| Applicazioni comuni | Utensili da taglio, finiture decorative, rivestimenti ottici |

| Impatto ambientale | Più ecologico della galvanica |

Pronto a ingegnerizzare superfici superiori con la tecnologia PVD? KINTEK è specializzata in apparecchiature di laboratorio avanzate, inclusi i sistemi PVD, per aiutarti a ottenere una durabilità e una precisione senza pari per i tuoi strumenti, componenti o ricerche. Contatta oggi i nostri esperti per trovare la soluzione di rivestimento perfetta per le esigenze del tuo laboratorio.

Guida Visiva

Prodotti correlati

- Sistema RF PECVD Deposizione Chimica da Vapore Potenziata da Plasma a Radiofrequenza RF PECVD

- Macchina per forni a pressa sottovuoto per laminazione e riscaldamento

- Sistema di apparecchiature per deposizione chimica da vapore CVD Forno a tubo PECVD con gassificatore a liquido Macchina PECVD

- Fornace a Tubo CVD a Camera Divisa con Stazione Sottovuoto Sistema di Deposizione Chimica da Vapore Attrezzatura Macchina

- Sterilizzatore Spaziale al Perossido di Idrogeno VHP H2O2

Domande frequenti

- Quali sono i vantaggi del PECVD? Ottieni una deposizione di film sottili superiore a bassa temperatura

- Quali sono i vantaggi del PECVD? Consente la deposizione di film sottili di alta qualità a bassa temperatura

- Perché il PECVD utilizza comunemente l'ingresso di potenza RF? Per la deposizione di film sottili di precisione a bassa temperatura

- Come la potenza RF crea il plasma? Ottieni un plasma stabile e ad alta densità per le tue applicazioni

- Qual è un esempio di PECVD? RF-PECVD per la deposizione di film sottili di alta qualità