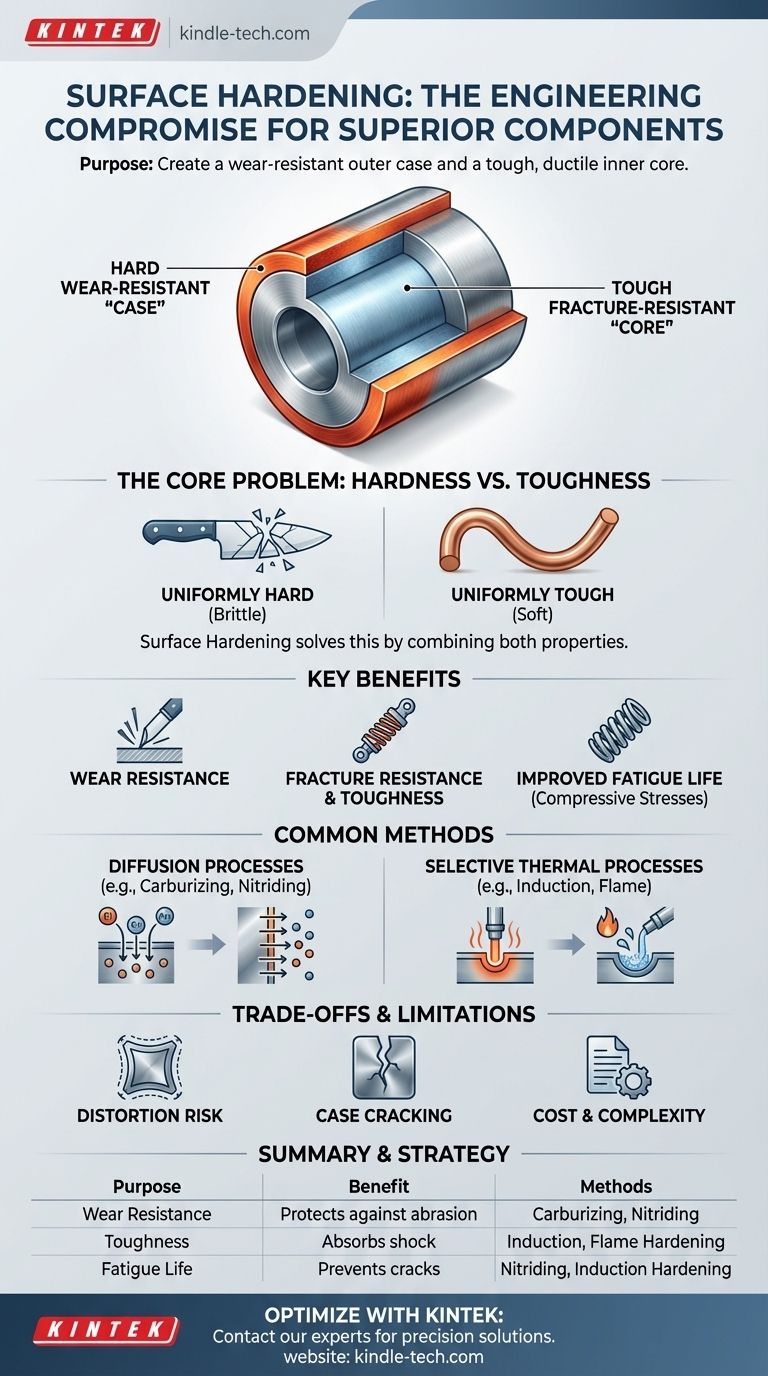

Lo scopo principale della tempra superficiale è creare un componente con due proprietà distinte e desiderabili: uno strato esterno duro e resistente all'usura e un nucleo interno tenace e duttile. Questo processo tempra selettivamente solo la superficie di una parte metallica, lasciando il suo interno — il nucleo — in uno stato più morbido e resiliente. Questa struttura a doppia proprietà consente a un componente di resistere all'abrasione e all'usura superficiale pur essendo in grado di assorbire gli urti e resistere alla frattura sotto carico.

La tempra superficiale risolve un compromesso fondamentale nell'ingegneria. Invece di scegliere tra un materiale duro e fragile (che resiste all'usura ma si scheggia) e uno morbido e tenace (che resiste agli urti ma si usura), consente di creare un singolo componente che combina un "rivestimento" resistente all'usura con un "nucleo" resistente alla frattura.

Il Problema Fondamentale dell'Ingegneria: Durezza contro Tenacità

Per comprendere il valore della tempra superficiale, è necessario prima comprendere il conflitto intrinseco tra due proprietà critiche dei materiali: durezza e tenacità.

I Limiti di una Parte Uniformemente Dura

La durezza è la capacità di un materiale di resistere all'indentazione superficiale, ai graffi e all'abrasione.

Una parte completamente temprata, come un coltello in ceramica, è eccellente nel resistere all'usura superficiale. Tuttavia, questa elevata durezza è quasi sempre accompagnata da un'elevata fragilità, che rende la parte suscettibile di frantumarsi sotto un impatto improvviso.

I Limiti di una Parte Uniformemente Tenace

La tenacità è la capacità di un materiale di assorbire energia e deformarsi senza fratturarsi.

Una parte tenace, come un filo di rame, può piegarsi e assorbire efficacemente gli urti. Tuttavia, è anche morbida e si usura rapidamente se sottoposta a frizione o contatto con materiali più duri.

Come la Tempra Superficiale Crea un Componente Superiore

La tempra superficiale risolve questo conflitto creando una struttura composita all'interno di una singola parte, ottimizzandola per gli stress operativi del mondo reale.

Il "Rivestimento" Resistente all'Usura

Lo strato esterno temprato, noto come rivestimento (case), conferisce al componente la sua durabilità.

Questo strato è specificamente progettato per resistere all'abrasione, all'erosione e alla fatica da contatto. Ciò è fondamentale per la vita utile di parti come ingranaggi, cuscinetti e alberi a camme.

Il "Nucleo" Resistente alla Frattura

Il nucleo interno, non trattato e più morbido, mantiene la sua tenacità e duttilità originali.

Ciò consente al componente di resistere alle forze di flessione, assorbire i carichi d'urto e resistere alla propagazione delle cricche che potrebbero iniziare in superficie, prevenendo guasti catastrofici.

Miglioramento della Vita a Fatica

Molti metodi di tempra superficiale, come la nitrurazione e la tempra a induzione, introducono tensioni residue compressive in superficie.

Questa tensione compressiva agisce come una barriera, contrastando le tensioni di trazione che causano la formazione di cricche di fatica. Ciò può aumentare drasticamente la vita a fatica di un componente.

Metodi Comuni di Tempra Superficiale

Sebbene esistano molti processi specifici, generalmente rientrano in due categorie principali che ottengono il rivestimento duro e il nucleo tenace.

Processi di Diffusione

Questi metodi prevedono l'arricchimento della superficie di un metallo (tipicamente acciaio) con elementi che promuovono la durezza.

La cementazione diffonde il carbonio in superficie, mentre la nitrurazione utilizza l'azoto. Quando la parte viene successivamente trattata termicamente, questo strato arricchito diventa eccezionalmente duro.

Processi Termici Selettivi

Questi metodi utilizzano un riscaldamento rapido e localizzato della superficie seguito da un raffreddamento rapido (tempra).

La tempra a induzione e la tempra a fiamma sono esempi comuni. Il ciclo termico rapido trasforma la struttura cristallina della superficie in una fase dura (martensite), mentre il nucleo rimane troppo freddo per essere influenzato.

Comprensione dei Compromessi e dei Limiti

Sebbene potente, la tempra superficiale non è una soluzione universale e introduce le proprie considerazioni tecniche.

Rischio di Distorsione

Gli intensi cicli di riscaldamento e raffreddamento possono causare l'incurvamento o la modifica delle dimensioni della parte.

Ciò spesso richiede operazioni di finitura secondarie, come la rettifica, per ripristinare le tolleranze geometriche richieste, aggiungendo costi e tempo.

Potenziale di Crepature del Rivestimento

Un processo controllato in modo improprio può comportare un rivestimento troppo fragile o con elevata tensione interna.

Ciò può portare a micro-cricche, specialmente negli angoli acuti o nei punti di concentrazione delle sollecitazioni, che possono compromettere l'integrità della parte.

Costo e Complessità

La tempra superficiale è una fase di produzione aggiuntiva. Richiede attrezzature specializzate e un controllo preciso del processo, il che aumenta il costo e la complessità complessivi della produzione di una parte finita.

Fare la Scelta Giusta per il Tuo Obiettivo

La selezione di una strategia di tempra superficiale dipende interamente dall'applicazione prevista del componente, dal materiale e dai requisiti di prestazione.

- Se la tua attenzione principale è la massima resistenza all'usura e alla fatica: I metodi di diffusione come la cementazione o la nitrurazione creano un rivestimento profondo e ben integrato, ideale per componenti ad alto carico come gli ingranaggi di trasmissione.

- Se la tua attenzione principale è la tempra di un'area specifica e localizzata: I metodi termici come la tempra a induzione offrono velocità e controllo eccezionali per il trattamento di zone precise su parti come alberi di trasmissione.

- Se la tua attenzione principale è minimizzare la distorsione della parte: I processi a bassa temperatura come la nitrurazione gassosa sono spesso scelti per componenti complessi o a parete sottile dove il mantenimento della stabilità dimensionale è fondamentale.

Creando questa struttura composita ingegnerizzata, la tempra superficiale consente la progettazione di componenti che non sono solo durevoli, ma fondamentalmente più affidabili.

Tabella Riassuntiva:

| Scopo | Vantaggio Chiave | Metodi Comuni |

|---|---|---|

| Resistenza all'Usura | Lo strato esterno duro protegge dall'abrasione | Cementazione, Nitrurazione |

| Tenacità | Il nucleo interno morbido assorbe gli urti e resiste alla frattura | Tempra a Induzione, Tempra a Fiamma |

| Miglioramento della Vita a Fatica | Le tensioni compressive prevengono la formazione di cricche | Nitrurazione, Tempra a Induzione |

Ottimizza i tuoi componenti con soluzioni di tempra superficiale di precisione da KINTEK.

Sia che tu stia sviluppando ingranaggi ad alto carico, cuscinetti durevoli o componenti complessi a parete sottile, l'esperienza di KINTEK nelle attrezzature e nei materiali di consumo da laboratorio può aiutarti a selezionare e implementare il processo di tempra superficiale ideale per le tue esigenze specifiche. Le nostre soluzioni assicurano che i tuoi componenti raggiungano il perfetto equilibrio tra durezza superficiale e tenacità del nucleo per la massima affidabilità e durata di servizio.

Contatta oggi i nostri esperti per discutere come possiamo migliorare le capacità del tuo laboratorio e le prestazioni dei tuoi componenti!

Guida Visiva

Prodotti correlati

- Fornace per brasatura sinterizzata a trattamento termico sotto vuoto

- Fornace per Trattamento Termico Sottovuoto con Rivestimento in Fibra Ceramica

- Fornace a vuoto di molibdeno per trattamento termico

- Fornace per Trattamento Termico Sottovuoto in Grafite da 2200 ℃

- Fornace per trattamento termico e sinterizzazione sottovuoto di tungsteno a 2200 ℃

Domande frequenti

- Qual è il processo della brasatura sottovuoto? Ottenere giunzioni metalliche forti e di elevata purezza

- È possibile brasare o saldobrasare metalli dissimili? Una guida per giunzioni forti e affidabili

- A cosa servono i forni a vuoto? Sblocca la massima purezza e prestazioni dei materiali

- Perché si dovrebbe brasare invece di saldare? Per una resistenza superiore del giunto e prestazioni ad alta temperatura

- Cos'è la brasatura sotto vuoto? La guida definitiva all'unione di metalli ad alta purezza e senza flussante