In breve, lo scopo dell'inertizzazione è prevenire incendi, esplosioni e degrado del prodotto. È un processo di sicurezza e controllo qualità che prevede la sostituzione dell'aria ricca di ossigeno in uno spazio confinato con un gas non reattivo, o "inerte", come l'azoto. Ciò elimina la possibilità di combustione e altre reazioni ossidative indesiderate.

Fondamentalmente, l'inertizzazione è una misura di sicurezza proattiva. Si basa sul semplice principio che rimuovendo l'ossigeno da un ambiente, si elimina l'ingrediente chiave necessario per l'inizio di incendi o per il deterioramento di prodotti sensibili.

Come l'inertizzazione previene il pericolo

L'inertizzazione non è solo una procedura; è l'applicazione pratica della chimica di base per controllare il rischio. Il processo è incentrato sulla manipolazione dell'atmosfera all'interno di un recipiente, di una tubazione o di un imballaggio.

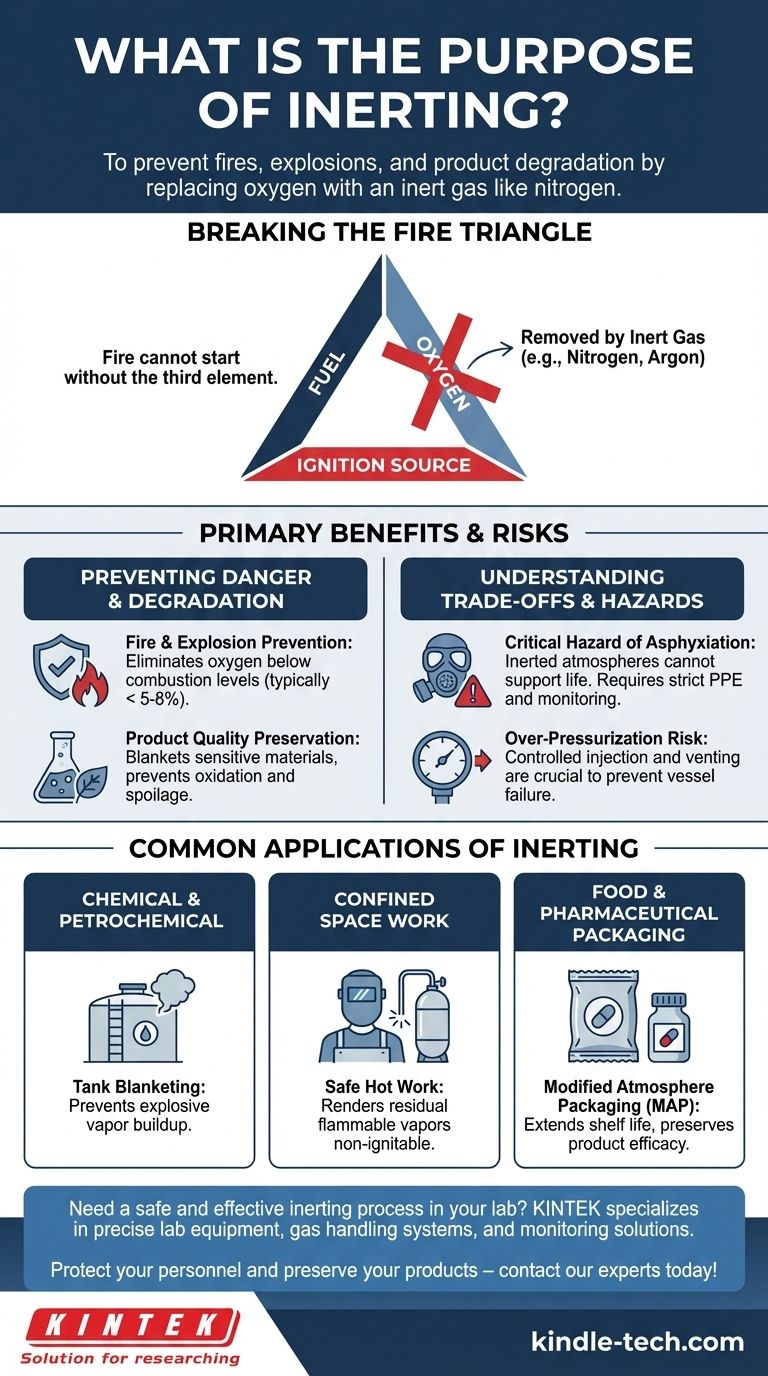

Rompere il triangolo del fuoco

Affinché si verifichi un incendio o un'esplosione, devono essere presenti tre elementi: combustibile, una fonte di innesco (calore o una scintilla) e ossigeno. Questo è spesso chiamato il "triangolo del fuoco".

L'inertizzazione agisce rimuovendo sistematicamente il lato ossigeno del triangolo. Purgando uno spazio con un gas come l'azoto, la concentrazione di ossigeno viene abbassata al di sotto del punto che può sostenere la combustione, tipicamente meno del 5-8%.

Anche se sono presenti combustibile e una fonte di innesco, un incendio non può iniziare perché manca il terzo elemento essenziale.

Prevenire l'ossidazione e il degrado

Oltre alla prevenzione degli incendi, l'inertizzazione è fondamentale per preservare la qualità del prodotto. L'ossigeno è un elemento altamente reattivo che può degradare i materiali sensibili.

Questo processo, noto come ossidazione, può rovinare gli alimenti, compromettere i composti farmaceutici o alterare le proprietà dei prodotti chimici speciali. L'inertizzazione avvolge il prodotto in un'atmosfera non reattiva, prolungandone significativamente la durata di conservazione e garantendone l'integrità.

Il ruolo dei gas inerti

Il gas utilizzato deve essere non reattivo con il prodotto o il processo. L'azoto è la scelta più comune grazie alla sua relativa abbondanza e al basso costo.

Altri gas, come l'argon o l'anidride carbonica, sono utilizzati anche in applicazioni specifiche dove le loro proprietà uniche sono vantaggiose. La chiave è che non partecipano alle reazioni chimiche che si sta cercando di prevenire.

Applicazioni comuni dell'inertizzazione

Questo principio è applicato in numerosi settori in cui il controllo atmosferico è fondamentale.

Processi chimici e petrolchimici

Lo stoccaggio di liquidi infiammabili o composti organici volatili (VOC) in serbatoi crea uno spazio vapore pericoloso sopra il liquido. L'inertizzazione di questo spazio, una pratica nota come blanketing del serbatoio, previene l'accumulo di un'atmosfera esplosiva.

Lavoro in spazi confinati

Prima che la manutenzione come la saldatura o il "lavoro a caldo" possa essere eseguita all'interno di un recipiente che una volta conteneva materiali infiammabili, lo spazio deve essere reso sicuro. L'inertizzazione assicura che eventuali vapori infiammabili residui non possano essere innescati da scintille provenienti dal lavoro.

Confezionamento alimentare e farmaceutico

Il "confezionamento in atmosfera modificata" (MAP) utilizzato per mantenere fresche le verdure dell'insalata o proteggere i medicinali in fiale è una forma di inertizzazione. La sostituzione dell'ossigeno con l'azoto previene il deterioramento e preserva l'efficacia del prodotto.

Comprendere i compromessi e i rischi

Sebbene altamente efficace, l'inertizzazione è un processo industriale serio che introduce una propria serie di pericoli che devono essere gestiti.

Il pericolo critico di asfissia

Il pericolo principale di un'atmosfera inertizzata è che non può sostenere la vita. Per sua natura, ha spostato l'ossigeno di cui gli esseri umani hanno bisogno per respirare.

Entrare in uno spazio inertizzato senza l'attrezzatura di protezione individuale (DPI) adeguata, in particolare un respiratore ad aria compressa, è immediatamente fatale. Ciò rende assolutamente essenziali rigorosi test atmosferici e severi protocolli di ingresso in spazi confinati.

Costo e complessità

L'implementazione di un sistema di inertizzazione richiede una fornitura affidabile di gas inerte, attrezzature di erogazione e monitoraggio specializzate e personale addestrato. Questi fattori aumentano i costi e la complessità operativa rispetto alla semplice ventilazione di uno spazio con aria.

Sovrapressurizzazione

L'iniezione di gas in un recipiente sigillato può portare a una sovrapressurizzazione se non adeguatamente controllata e sfiatata. Ciò comporta un rischio significativo di guasto catastrofico del serbatoio o dell'attrezzatura.

Fare la scelta giusta per il proprio obiettivo

L'applicazione corretta dell'inertizzazione dipende interamente dal proprio obiettivo primario.

- Se il vostro obiettivo principale è la sicurezza del processo: L'inertizzazione è un controllo non negoziabile per prevenire incendi ed esplosioni quando si maneggiano materiali infiammabili in sistemi chiusi.

- Se il vostro obiettivo principale è la qualità del prodotto: L'inertizzazione è il metodo più efficace per proteggere i beni sensibili all'ossigeno dal degrado durante lo stoccaggio e il trasporto.

- Se il vostro obiettivo principale è la sicurezza del personale: È necessario trattare qualsiasi ambiente inertizzato come immediatamente pericoloso per la vita e applicare rigorosi test atmosferici e protocolli di aria compressa.

Comprendere lo scopo dell'inertizzazione è fondamentale per gestire il rischio in qualsiasi ambiente industriale o chimico.

Tabella riassuntiva:

| Scopo dell'inertizzazione | Beneficio chiave | Applicazione comune |

|---|---|---|

| Prevenzione incendi ed esplosioni | Elimina l'ossigeno necessario per la combustione | Processi chimici, blanketing del serbatoio |

| Conservazione della qualità del prodotto | Previene l'ossidazione e il deterioramento | Confezionamento alimentare e farmaceutico |

| Lavoro sicuro in spazi confinati | Rende i vapori infiammabili non infiammabili | Manutenzione di recipienti e lavori a caldo |

Devi implementare un processo di inertizzazione sicuro ed efficace nel tuo laboratorio? KINTEK è specializzata nella fornitura di attrezzature e materiali di consumo da laboratorio precisi, inclusi sistemi di gestione del gas e soluzioni di monitoraggio, per garantire che le tue applicazioni di inertizzazione siano sia sicure che efficienti. Proteggi il tuo personale e preserva i tuoi prodotti—contatta i nostri esperti oggi stesso per discutere le tue esigenze specifiche!

Guida Visiva

Prodotti correlati

- Autoclave da Laboratorio Sterilizzatore Verticale a Vapore Sotto Pressione per Display a Cristalli Liquidi Tipo Automatico

- Sterilizzatore da Laboratorio Autoclave Sterilizzatore a Sollevamento Sottovuoto Pulsato

- Liofilizzatore da Laboratorio da Banco

- Liofilizzatore da banco per uso di laboratorio

- Vagli da Laboratorio e Setacciatrici

Domande frequenti

- Quali condizioni ambientali critiche fornisce un'autoclave di laboratorio per la valutazione della resistenza all'usura? - KINTEK

- Quali sono i parametri operativi standard per un'autoclave? Temperatura, Pressione e Tempo per la Sterilizzazione

- Quale ruolo svolge un'autoclave nel trattamento acido per la disgregazione delle microalghe? Sblocca il pretrattamento ad alto rendimento delle cellule

- Qual è la funzione principale di un'autoclave di laboratorio nel pre-trattamento dei rifiuti plastici medicali per il combustibile liquido?

- Qual è la necessità di utilizzare un'autoclave per il pretrattamento dei terreni di coltura? Garantire test accurati su Ag2O/TiO2