In sintesi, l'evaporazione a film sottile è un processo in cui un materiale sorgente viene riscaldato in una camera ad alto vuoto fino a quando i suoi atomi si trasformano in vapore. Questo vapore viaggia quindi e si condensa su una superficie più fredda, chiamata substrato, formando un film ultra-sottile e ad alta purezza. L'intero processo è un tipo di deposizione fisica da fase vapore (PVD).

Il principio fondamentale dell'evaporazione a film sottile è semplice: trasformare in modo controllato un materiale solido o liquido in un gas all'interno di un vuoto e poi ricondensarlo come film solido incontaminato su un bersaglio. Le differenze chiave nella tecnica dipendono semplicemente da come viene riscaldato il materiale.

Principi fondamentali dell'evaporazione

Per comprendere veramente il processo, devi prima afferrare l'ambiente e la fisica che lo rendono possibile. Il metodo è più di una semplice ebollizione di un materiale; è una transizione di fase altamente controllata.

Il ruolo critico del vuoto

Il processo avviene in un ambiente ad alto vuoto. Questo non è un dettaglio opzionale: è fondamentale per il successo.

Un vuoto minimizza il numero di molecole di gas ambientale nella camera. Ciò assicura che gli atomi evaporati viaggino direttamente verso il substrato con poche o nessuna collisione, un concetto noto come aumento del cammino libero medio. Ciò previene la contaminazione e reazioni chimiche indesiderate, con conseguente film finale molto più puro.

Ottenere la vaporizzazione

Tutti i materiali hanno una tensione di vapore, che è la pressione esercitata dalla loro fase gassosa. Applicando energia sotto forma di calore, aumentiamo questa tensione di vapore.

Quando la tensione di vapore del materiale supera la pressione della camera a vuoto circostante, gli atomi acquisiscono energia sufficiente per sfuggire alla sorgente e viaggiare attraverso la camera.

Deposizione a linea di vista

Una volta vaporizzati, gli atomi viaggiano in linea retta dalla sorgente al substrato. Questa caratteristica di linea di vista significa che il processo è altamente direzionale.

Il substrato è posizionato strategicamente sopra la sorgente per intercettare questo flusso di vapore. Questo è il motivo per cui il rivestimento uniforme su forme complesse e tridimensionali può essere difficile senza rotazione o movimento del substrato.

Tecniche di evaporazione di base

Sebbene il principio rimanga lo stesso, il metodo utilizzato per fornire calore al materiale sorgente definisce le due tecniche principali.

Evaporazione termica (riscaldamento resistivo)

Questo è il metodo concettualmente più semplice. Il materiale sorgente, spesso in forma di pellet o polvere, viene posto in un piccolo contenitore chiamato "barchetta" o "cestello".

Questa barchetta è tipicamente realizzata in un metallo refrattario come tungsteno o molibdeno. Una corrente elettrica elevata viene fatta passare attraverso la barchetta, facendola riscaldare a causa della sua resistenza elettrica. Questo calore viene quindi trasferito al materiale sorgente, facendolo fondere ed evaporare.

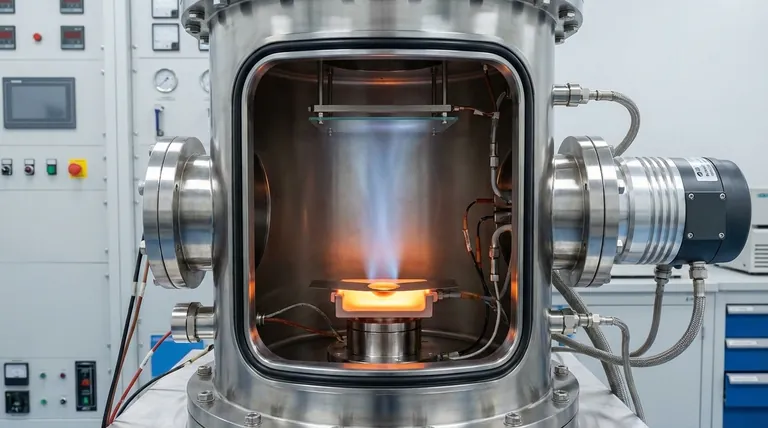

Evaporazione a fascio di elettroni (E-Beam)

In questa tecnica più avanzata, il materiale sorgente è tenuto in un focolare o crogiolo di rame raffreddato ad acqua. Viene generato un fascio di elettroni ad alta energia e guidato magneticamente per colpire la superficie del materiale sorgente.

L'energia intensa e focalizzata del fascio di elettroni riscalda un punto molto piccolo sul materiale a una temperatura estremamente elevata, provocando l'evaporazione localizzata. Poiché il crogiolo è raffreddato ad acqua, solo il materiale sorgente si riscalda, non il contenitore.

Comprendere i compromessi

La scelta tra evaporazione termica ed e-beam dipende interamente dai requisiti del materiale, dalle esigenze di purezza e dal budget.

Purezza e contaminazione

L'evaporazione e-beam generalmente produce film di purezza superiore. Poiché il fascio di elettroni riscalda solo il materiale sorgente, la contaminazione da parte del contenitore (crogiolo) è trascurabile.

L'evaporazione termica comporta un rischio maggiore di contaminazione. La barchetta riscaldata può talvolta reagire o degassare, introducendo impurità dal materiale della barchetta stessa nel flusso di vapore e nel film finale.

Compatibilità dei materiali

L'evaporazione termica è adatta per materiali con punti di fusione relativamente bassi, come oro, alluminio o argento. Il riscaldamento di materiali con punti di fusione molto elevati può distruggere la barchetta.

L'evaporazione e-beam è la scelta superiore per materiali refrattari ad alto punto di fusione e ceramiche. L'energia focalizzata del fascio di elettroni può vaporizzare quasi tutti i materiali senza danneggiare il sistema.

Controllo del processo e costo

I sistemi di evaporazione termica sono più semplici, meno costosi da costruire e più facili da usare. Tuttavia, controllare con precisione la velocità di evaporazione può essere difficile.

L'evaporazione e-beam offre un controllo molto più preciso sulla velocità di deposizione e sullo spessore del film. Questa precisione comporta costi di attrezzatura più elevati e una maggiore complessità del sistema.

Fare la scelta giusta per il tuo obiettivo

Le esigenze specifiche della tua applicazione determineranno la tecnica di evaporazione ideale.

- Se la tua attenzione principale è la convenienza per semplici rivestimenti metallici: L'evaporazione termica offre una soluzione semplice ed economica.

- Se la tua attenzione principale è l'alta purezza per ottiche o elettronica avanzata: L'evaporazione e-beam è la scelta necessaria per evitare la contaminazione.

- Se la tua attenzione principale è la deposizione di materiali refrattari come titanio o ossidi: L'evaporazione e-beam è l'unico metodo praticabile grazie alla sua capacità di riscaldamento ad alta energia.

- Se la tua attenzione principale è un controllo preciso e ripetibile dello spessore del film su scala nanometrica: Il monitoraggio e il controllo avanzati di un sistema e-beam sono essenziali.

In definitiva, la comprensione di questi metodi ti consente di scegliere lo strumento giusto per trasformare in modo affidabile una materia prima in un film sottile ad alte prestazioni.

Tabella riassuntiva:

| Caratteristica | Evaporazione termica | Evaporazione E-Beam |

|---|---|---|

| Metodo di riscaldamento | Riscaldamento resistivo di una barchetta metallica | Fascio di elettroni focalizzato sul materiale sorgente |

| Ideale per | Metalli a basso punto di fusione (es. Au, Al) | Film ad alta purezza e materiali refrattari (es. Ti, ossidi) |

| Purezza | Moderata (rischio di contaminazione della barchetta) | Alta (contaminazione minima) |

| Costo e complessità | Costo inferiore, funzionamento più semplice | Costo superiore, sistema più complesso |

| Controllo | Controllo meno preciso della velocità di evaporazione | Controllo altamente preciso della velocità e dello spessore |

Pronto a ottenere film sottili superiori per la tua applicazione?

Sia che tu abbia bisogno di evaporazione termica conveniente per rivestimenti semplici o di evaporazione e-beam ad alta purezza per R&S e produzione avanzate, KINTEK ha l'esperienza e le attrezzature per soddisfare le esigenze specifiche di deposizione di film sottili del tuo laboratorio.

Contatta KINTEK oggi stesso per discutere il tuo progetto e scoprire come le nostre attrezzature da laboratorio affidabili possono aiutarti a depositare film sottili coerenti e ad alte prestazioni.

Guida Visiva

Prodotti correlati

- Barca di evaporazione in tungsteno-molibdeno con fondo emisferico

- Barca di evaporazione in molibdeno, tungsteno e tantalio per applicazioni ad alta temperatura

- Barca di evaporazione in ceramica alluminata per deposizione di film sottili

- Sistema RF PECVD Deposizione Chimica da Vapore Potenziata da Plasma a Radiofrequenza RF PECVD

- Crogiolo in rame privo di ossigeno per rivestimento a evaporazione a fascio elettronico e barchetta di evaporazione

Domande frequenti

- Come viene calcolato il tempo di un'interrogatorio formale (deposition)? Padroneggiare il cronometro per un vantaggio legale strategico

- Cos'è un materiale di evaporazione? La chiave per la deposizione di film sottili di precisione

- Come funziona una sorgente di evaporazione di molibdeno in un'atmosfera di solfuro di idrogeno durante la sintesi di film sottili di disolfuro di molibdeno?

- Qual è il materiale più comunemente usato per le barchette nell'evaporazione termica? Scegliere il materiale giusto per la deposizione di elevata purezza

- Cos'è la tecnica di evaporazione termica? Una guida alla deposizione di film sottili per il tuo laboratorio