Fondamentalmente, il termine "rivestimento per sinterizzazione" è un termine improprio per un metodo di applicazione primario. La sinterizzazione non è un processo che applica un rivestimento, ma piuttosto un trattamento termico critico utilizzato dopo che uno strato di materiale in polvere è stato depositato su una superficie. Implica il riscaldamento di questo strato particolato a una temperatura elevata, ma inferiore al suo punto di fusione, facendo sì che le singole particelle si leghino e si compattino in un film solido, denso e più durevole.

Mentre i processi di deposizione come il PVD applicano un rivestimento atomo per atomo in un vuoto, la sinterizzazione è una fase di consolidamento separata. Il suo scopo è prendere uno strato di particelle pre-applicato, spesso poroso, e fonderlo in una massa coesiva e solida, migliorando drasticamente le proprietà meccaniche finali del rivestimento.

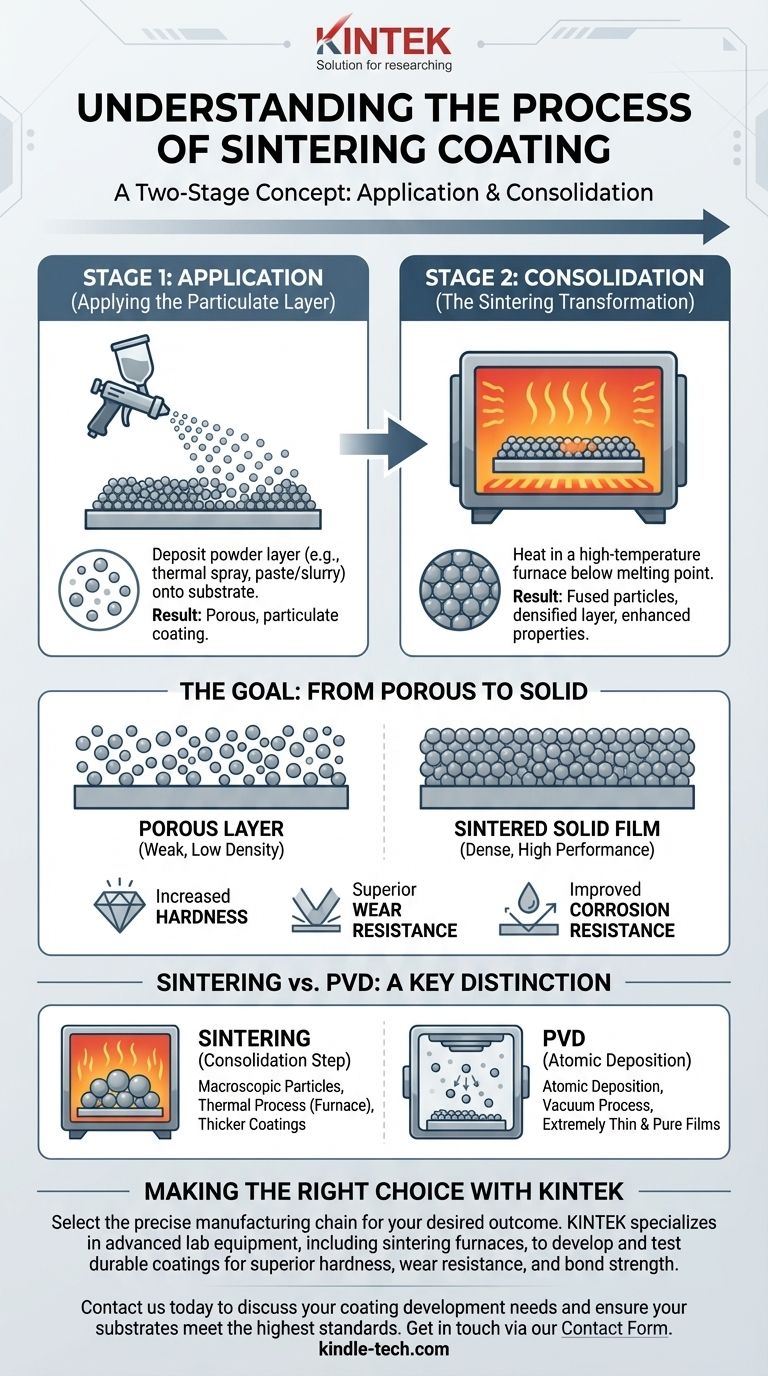

Decomposizione del Processo: Applicazione vs. Consolidamento

Per capire dove si inserisce la sinterizzazione, è essenziale considerare il rivestimento come un concetto in due fasi: prima l'applicazione del materiale e poi il suo consolidamento nella sua forma finale. La sinterizzazione è puramente una tecnica di consolidamento.

Fase 1: Applicazione dello Strato Particolato

Prima che la sinterizzazione possa avvenire, uno strato di materiale in polvere deve essere applicato al substrato. Ciò può essere ottenuto attraverso diversi metodi.

Un metodo comune è la spruzzatura termica, dove le particelle vengono riscaldate e proiettate ad alta velocità su una superficie. Un altro approccio prevede l'applicazione di una pasta o sospensione—un mix di polvere, leganti e un veicolo liquido—che viene poi essiccata per lasciare uno strato di polvere poroso.

Fase 2: La Trasformazione per Sinterizzazione

Una volta che lo strato particolato è in posizione, il pezzo viene posto in un forno e riscaldato. La temperatura è sufficientemente alta da rendere gli atomi sulla superficie di ogni particella altamente mobili, ma non abbastanza alta da fondere il materiale sfuso.

Sotto questo calore, le particelle iniziano a fondersi nei loro punti di contatto. I piccoli spazi e pori tra le particelle si restringono e si chiudono, eliminando lo spazio vuoto e facendo sì che l'intero rivestimento diventi più denso e resistente.

L'Obiettivo: Da Poroso a Solido

L'obiettivo primario della sinterizzazione di un rivestimento è trasformare uno strato poroso e meccanicamente debole in una superficie completamente densa e ad alte prestazioni.

Questo processo aumenta significativamente la durezza, la resistenza all'usura e la resistenza alla corrosione del rivestimento. Migliora anche la forza di adesione tra il rivestimento e il substrato sottostante.

Come la Sinterizzazione Differisce dal Rivestimento PVD

I riferimenti forniti descrivono ampiamente la Deposizione Fisica da Vapore (PVD), che è un approccio completamente diverso alla creazione di un rivestimento. Comprendere questo contrasto è fondamentale.

Metodo di Deposizione: Particelle vs. Atomi

Il PVD è un processo di deposizione atomica. Funziona vaporizzando un materiale solido in un vuoto e depositandolo sul substrato un atomo o una molecola alla volta per formare un film sottile e altamente legato.

Un processo che coinvolge la sinterizzazione inizia con uno strato di particelle macroscopiche (polvere), che vengono poi fuse insieme con il calore.

Ambiente del Processo: Forno vs. Vuoto

La sinterizzazione è principalmente un processo termico che avviene in un forno ad alta temperatura, spesso con un'atmosfera controllata per prevenire l'ossidazione.

Il PVD è fondamentalmente un processo sotto vuoto. L'intera operazione—vaporizzazione, trasporto e deposizione—deve avvenire in una camera a vuoto per garantire la purezza e la qualità del rivestimento.

Strato Risultante: Più Spesso e Denso vs. Più Sottile e Puro

I processi che utilizzano la sinterizzazione, come la spruzzatura termica, possono creare rivestimenti relativamente spessi, spesso da decine di micron a persino millimetri.

Il PVD, per sua natura atomica, eccelle nella creazione di film estremamente sottili, tipicamente nell'intervallo da 1 a 5 micron, con altissima purezza e densità dal momento della deposizione.

Comprendere i Compromessi

Nessun processo è perfetto. L'uso della sinterizzazione come post-trattamento per i rivestimenti introduce sfide specifiche che devono essere gestite.

Rischio di Distorsione del Substrato

Le alte temperature richieste per la sinterizzazione possono essere un problema significativo. Se il substrato sottostante non può sopportare il calore, può deformarsi, ammorbidirsi o vedere le sue proprietà materiali alterate negativamente.

Potenziale di Densificazione Incompleta

Ottenere un rivestimento denso al 100% tramite sinterizzazione può essere difficile. Se la temperatura o il tempo non sono controllati con precisione, può rimanere una porosità residua nel rivestimento, che può diventare un punto debole per la corrosione o il cedimento meccanico.

Limitazioni dell'Applicazione Iniziale

La qualità del rivestimento sinterizzato dipende fortemente dalla qualità della deposizione iniziale della polvere. Se lo strato iniziale è irregolare o ha una scarsa adesione, la sinterizzazione non risolverà questi difetti fondamentali e potrebbe persino ingrandirli.

Fare la Scelta Giusta per la Tua Applicazione

La decisione tra l'utilizzo di un processo che coinvolge la sinterizzazione e un metodo di deposizione diretta come il PVD dipende interamente dai requisiti del prodotto finale.

- Se il tuo obiettivo principale è creare strati spessi, robusti e resistenti all'usura su substrati tolleranti al calore: Un processo che coinvolge un rivestimento in polvere applicato seguito da sinterizzazione è spesso una soluzione altamente efficace.

- Se il tuo obiettivo principale è applicare un film estremamente sottile, preciso e uniforme su componenti complessi o sensibili al calore: La Deposizione Fisica da Vapore (PVD) è la tecnologia superiore, poiché costruisce il rivestimento atomicamente in un vuoto controllato.

- Se il tuo obiettivo principale è una protezione semplice ed economica: Un rivestimento sottovuoto di base o un'applicazione a umido che viene semplicemente polimerizzata a bassa temperatura può essere sufficiente senza la necessità di sinterizzazione ad alta temperatura.

In definitiva, comprendere la distinzione tra deposizione e consolidamento ti consente di selezionare la catena di produzione precisa per il risultato desiderato.

Tabella Riepilogativa:

| Fase del Processo | Azione Chiave | Obiettivo Primario |

|---|---|---|

| Fase 1: Applicazione | Depositare uno strato di polvere (es. spruzzatura termica, pasta) | Creare un rivestimento particolato poroso sul substrato. |

| Fase 2: Consolidamento | Riscaldare in un forno al di sotto del punto di fusione | Fondere le particelle, densificare lo strato e migliorare le proprietà meccaniche. |

| Risultato Finale | N/A | Un rivestimento solido, duro, resistente all'usura e alla corrosione. |

Hai bisogno di un rivestimento robusto e ad alte prestazioni per i tuoi componenti?

Noi di KINTEK siamo specializzati nella fornitura delle attrezzature di laboratorio avanzate, inclusi i forni di sinterizzazione, necessarie per sviluppare e testare rivestimenti durevoli. Che tu stia lavorando con polveri per spruzzatura termica o altri materiali, le nostre soluzioni ti aiutano a ottenere il consolidamento perfetto per una durezza, resistenza all'usura e forza di adesione superiori.

Contattaci oggi stesso per discutere come la nostra esperienza nelle attrezzature di laboratorio può supportare lo sviluppo del tuo rivestimento e garantire che i tuoi substrati soddisfino i più alti standard di durabilità. Mettiti in contatto tramite il nostro Modulo di Contatto.

Guida Visiva

Prodotti correlati

- Fornace per ceramica in porcellana dentale Zirconia Sintering Chairside con trasformatore

- Fornace per sinterizzazione di porcellana dentale sottovuoto

- Fornace per sinterizzazione di fili di molibdeno a trattamento termico sottovuoto per sinterizzazione sottovuoto

- Fornace per Trattamento Termico Sottovuoto e Sinterizzazione con Pressione d'Aria di 9 MPa

- Fornace per Sinterizzazione a Plasma di Scintilla Fornace SPS

Domande frequenti

- Qual è una delle applicazioni più recenti per le ceramiche dentali? Zirconia monolitica per ponti a pieno arco

- Qual è il prezzo del forno per la sinterizzazione della zirconia? Investi nella precisione, non solo nel prezzo

- Qual è il tempo di sinterizzazione per la zirconia? Una guida alla cottura precisa per risultati ottimali

- Qual è la temperatura di sinterizzazione della zirconia? Padroneggiare il protocollo per restauri dentali perfetti

- Qual è la temperatura di sinterizzazione dello zirconio? Una guida all'intervallo 1400°C-1600°C per i laboratori odontotecnici