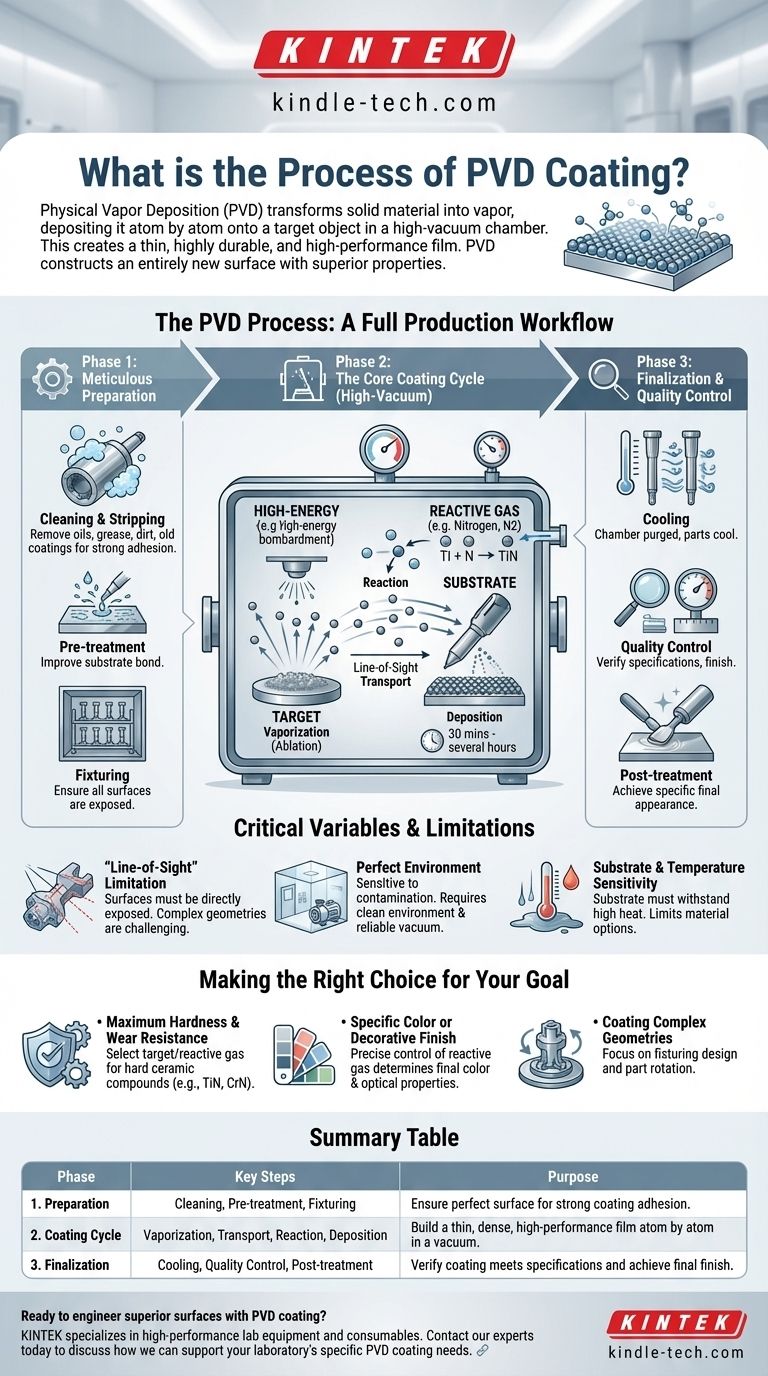

In sintesi, la Deposizione Fisica da Vapore (PVD) è un processo di rivestimento sottovuoto che trasforma un materiale solido in vapore, che viene poi depositato atomo per atomo su un oggetto target. Questo crea un film sottile, altamente durevole e ad alte prestazioni. L'intero processo si svolge all'interno di una camera ad alto vuoto per garantire la purezza e la qualità del rivestimento finale.

Il PVD non deve essere inteso come una semplice applicazione di rivestimento, ma come la costruzione di una superficie interamente nuova. È un processo altamente controllato, a livello atomico, progettato per costruire un film sottile con proprietà spesso superiori al materiale sottostante stesso.

Il processo PVD: un flusso di lavoro di produzione completo

Considerare il processo PVD semplicemente come il momento della deposizione è un errore comune. In pratica, è un flusso di lavoro multistadio in cui ogni fase è fondamentale per ottenere un rivestimento di alta qualità e ben aderente.

Fase 1: Preparazione meticolosa

Prima che un pezzo entri nella camera PVD, deve essere preparato alla perfezione. Qualsiasi fallimento in questa fase porterà quasi certamente a un fallimento del rivestimento stesso.

Il primo passo è la pulizia e sgrassatura. Il substrato (il pezzo da rivestire) deve essere assolutamente privo di oli, grasso, sporco o qualsiasi rivestimento precedente. Questo è un passo fondamentale per garantire una forte adesione.

Segue il pre-trattamento. A seconda del materiale del substrato, questo può comportare l'incisione chimica o altre modifiche superficiali progettate per migliorare il legame tra il substrato e il rivestimento PVD.

Infine, i pezzi vengono posizionati su attrezzature o telai specializzati. Questa attrezzatura è cruciale per garantire che tutte le superfici necessarie siano esposte al vapore di rivestimento durante il processo.

Fase 2: Il ciclo di rivestimento centrale

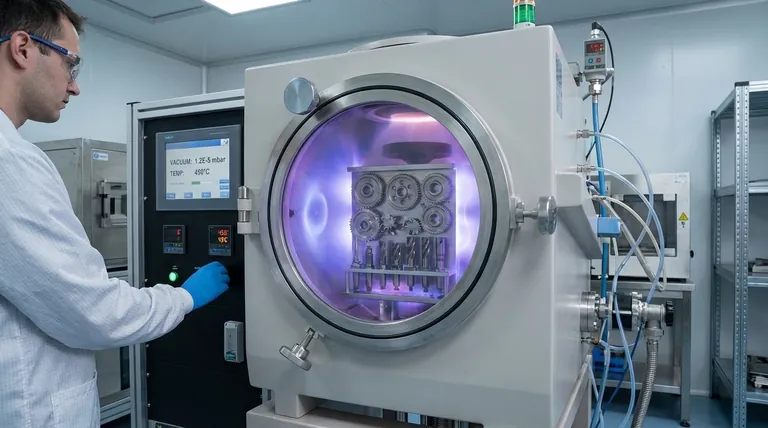

Questo è il cuore del processo PVD, che avviene interamente all'interno di una camera sigillata e ad alto vuoto. Il vuoto è essenziale perché rimuove le particelle atmosferiche che potrebbero reagire con o contaminare il rivestimento.

Il ciclo è composto da quattro distinte fasi fisiche:

-

Vaporizzazione (Ablazione): Un materiale sorgente solido, noto come target, viene convertito in vapore. I materiali target comuni includono titanio, zirconio o cromo. Questo viene tipicamente ottenuto tramite bombardamento ad alta energia, utilizzando metodi come lo sputtering (con ioni) o la scarica ad arco catodico.

-

Trasporto: Gli atomi vaporizzati viaggiano dal target verso il substrato all'interno della camera a vuoto. Questo percorso è tipicamente "a linea di vista".

-

Reazione: Per molte applicazioni, un gas reattivo specifico (come azoto o un gas contenente carbonio) viene introdotto con precisione nella camera. Gli atomi metallici vaporizzati reagiscono con questo gas in volo per formare un nuovo composto, che determina le proprietà finali del rivestimento come durezza e colore. Ad esempio, il titanio reagisce con l'azoto per formare il Nitruro di Titanio (TiN).

-

Deposizione: Il vapore di metallo o composto metallico raggiunge il substrato e si condensa, formando un film sottile, denso e fortemente legato. Questa deposizione avviene atomo per atomo, costruendo lo strato con eccezionale uniformità e purezza. L'intero processo all'interno della camera può richiedere da 30 minuti a diverse ore.

Fase 3: Finalizzazione e controllo qualità

Una volta completata la deposizione, i pezzi vengono lasciati raffreddare. La camera viene spurgata con un gas inerte per rimuovere eventuali vapori reattivi residui prima di essere riportata alla pressione atmosferica.

Viene eseguito un controllo di qualità finale. Questo include un'ispezione visiva per assicurarsi che ogni superficie sia rifinita correttamente e, spesso, misurazioni dello spessore per verificare che il rivestimento soddisfi le specifiche precise.

Alcune applicazioni possono anche richiedere un post-trattamento, come la lucidatura, per ottenere un aspetto o una texture finale specifici.

Comprendere le variabili critiche e le limitazioni

Sebbene potente, il processo PVD non è privo di sfide operative e compromessi intrinseci. Comprendere questi aspetti è fondamentale per la sua applicazione di successo.

La limitazione della "linea di vista"

Poiché il materiale vaporizzato viaggia in linea retta, il PVD è un processo a linea di vista. Le superfici che non sono direttamente esposte alla sorgente target non verranno rivestite efficacemente. Questo rende difficile il rivestimento di geometrie interne complesse e richiede una sofisticata rotazione e attrezzatura dei pezzi per garantire una copertura uniforme.

La necessità di un ambiente perfetto

Il processo è estremamente sensibile alla contaminazione. Una particella microscopica di polvere o una piccola perdita di vuoto possono compromettere l'integrità di un intero lotto. Ciò richiede un ambiente di produzione meticolosamente pulito e attrezzature per il vuoto altamente affidabili.

Sensibilità del substrato e della temperatura

Il processo PVD genera un calore significativo all'interno della camera. Il materiale del substrato deve essere in grado di resistere a queste temperature senza deformarsi, fondere o subire alterazioni negative delle proprie proprietà. Ciò limita i tipi di materiali che possono essere rivestiti efficacemente.

Fare la scelta giusta per il tuo obiettivo

La selezione dei parametri PVD corretti riguarda l'abbinamento del processo al risultato desiderato.

- Se il tuo obiettivo principale è la massima durezza e resistenza all'usura: La chiave è la selezione del materiale target e del gas reattivo per creare composti ceramici duri come il Nitruro di Titanio (TiN) o il Nitruro di Cromo (CrN).

- Se il tuo obiettivo principale è un colore specifico o una finitura decorativa: Il controllo preciso della miscela di gas reattivo è la variabile più critica, poiché determina direttamente il colore finale e le proprietà ottiche del film.

- Se il tuo obiettivo principale è il rivestimento di geometrie complesse: Il design dell'attrezzatura e la rotazione e il movimento del pezzo all'interno della camera sono più importanti di qualsiasi altro singolo fattore.

In definitiva, comprendere il processo PVD è il primo passo per sfruttare la sua potenza per ingegnerizzare superfici superiori.

Tabella riassuntiva:

| Fase | Passaggi chiave | Scopo |

|---|---|---|

| 1. Preparazione | Pulizia, Pre-trattamento, Attrezzatura | Garantire una superficie perfetta per una forte adesione del rivestimento |

| 2. Ciclo di rivestimento | Vaporizzazione, Trasporto, Reazione, Deposizione | Costruire un film sottile, denso e ad alte prestazioni atomo per atomo in vuoto |

| 3. Finalizzazione | Raffreddamento, Controllo Qualità, Post-trattamento | Verificare che il rivestimento soddisfi le specifiche e ottenere la finitura finale |

Pronto a ingegnerizzare superfici superiori con il rivestimento PVD?

KINTEK è specializzata in apparecchiature e materiali di consumo da laboratorio ad alte prestazioni, comprese soluzioni per processi di rivestimento avanzati. Che tu abbia bisogno di migliorare la resistenza all'usura, ottenere finiture decorative specifiche o rivestire geometrie complesse, la nostra esperienza può aiutarti a raggiungere i tuoi obiettivi.

Contatta i nostri esperti oggi stesso per discutere come possiamo supportare le specifiche esigenze di rivestimento PVD del tuo laboratorio.

Guida Visiva

Prodotti correlati

- Macchina per forni a pressa sottovuoto per laminazione e riscaldamento

- Apparecchiatura per macchine HFCVD per rivestimento di nano-diamante per matrici di trafilatura

- 915MHz MPCVD Diamond Machine Sistema di deposizione chimica da vapore al plasma a microonde Reattore

- Sterilizzatore da Laboratorio Autoclave Sterilizzatore a Sollevamento Sottovuoto Pulsato

- Stampo a pressa anti-crepa per uso di laboratorio

Domande frequenti

- Come funziona la pressatura a caldo? Ottenere la massima densità per materiali avanzati

- Qual è lo scopo della laminazione? Proteggi e Migliora i Tuoi Documenti per un Uso a Lungo Termine

- Cos'è la laminazione sottovuoto? Ottieni una finitura impeccabile e durevole su forme complesse

- Qual è la funzione principale della pressatura a caldo (hot press forming)? Ottenere resistenza superiore e precisione nella produzione

- Quali sono i vantaggi e gli svantaggi della pressatura a caldo? Scegliere il giusto processo di metallurgia delle polveri