La macinazione a umido (media milling) è un processo ad alta energia progettato per ridurre le dimensioni delle particelle solide sospese in un liquido. Funziona posizionando il materiale in una camera riempita con piccoli corpi macinanti, o "media", come sfere di ceramica o vetro. Un agitatore poi mescola questa miscela, facendo sì che i media si scontrino con le particelle del materiale ad alta velocità, frantumandole attraverso ripetuti impatti e forze di macinazione.

La sfida principale in molte industrie non è solo mescolare gli ingredienti, ma frantumare le particelle solide a un livello sub-micronico per creare una dispersione stabile e omogenea. La macinazione a umido risolve questo problema introducendo i media di macinazione per creare un ambiente caotico e ad alta intensità dove migliaia di micro-collisioni al secondo fratturano e deagglomerano efficacemente le particelle.

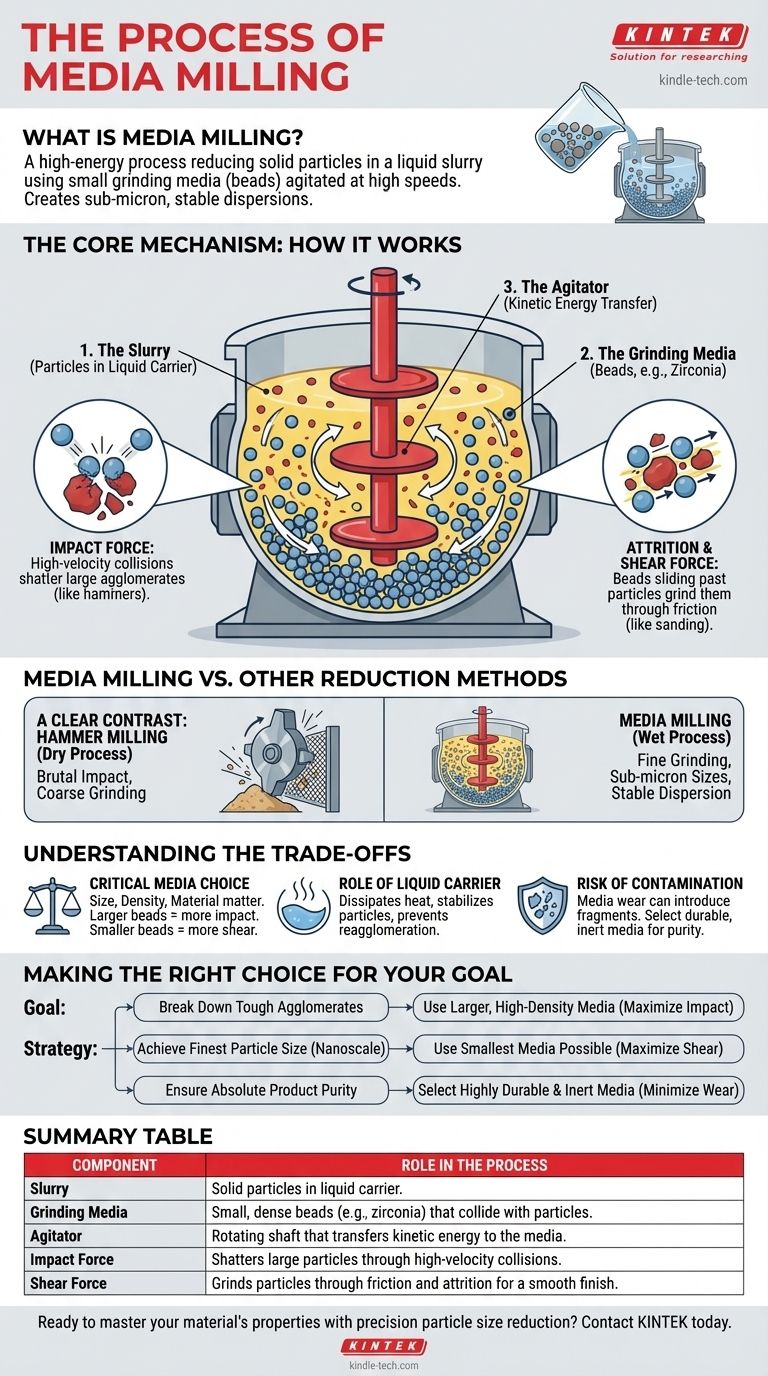

Il Meccanismo Fondamentale: Come Funziona la Macinazione a Umido

Per comprendere il processo, è meglio scomporlo nei suoi componenti essenziali e nelle forze che generano. L'intero sistema è progettato per trasferire l'energia cinetica da un motore ai media di macinazione nel modo più efficiente possibile.

I Tre Componenti Chiave

Un mulino a umido è costituito da tre elementi primari che lavorano in concerto:

- La Sospensione (Slurry): Questo è il materiale da processare, costituito dalle particelle solide sospese in un vettore liquido.

- I Media di Macinazione: Si tratta di piccole sfere dense, tipicamente realizzate con materiali altamente durevoli come ossido di zirconio, ceramica o vetro.

- L'Agitatore: Questo è un albero rotante, spesso dotato di dischi o perni, che trasferisce energia nella camera.

Attivazione della Zona di Macinazione

Quando il mulino viene attivato, l'agitatore gira ad alta velocità. Questo movimento forza la sospensione e i media di macinazione in uno stato di intenso e caotico movimento. L'energia dell'agitatore viene trasferita direttamente alle innumerevoli sfere all'interno della camera.

Le Due Forze in Gioco

La riduzione delle dimensioni delle particelle avviene a causa di due forze distinte generate dai media in collisione.

Forza d'Impatto

Le collisioni ad alta velocità tra le sfere di macinazione e le particelle del materiale creano potenti forze d'impatto. Questa azione è come milioni di martelli microscopici che colpiscono le particelle, frantumando efficacemente agglomerati più grandi e fratturando particelle primarie più grossolane.

Abrasione e Forza di Taglio

Mentre le sfere e le particelle sono costrette a scivolare l'una sull'altra nella sospensione turbolenta, si crea un'immensa azione di taglio e abrasione. Questa azione di macinazione è particolarmente efficace nel ridurre le dimensioni di particelle già piccole e nel garantire un prodotto finale liscio e omogeneo.

Macinazione a Umido vs. Altri Metodi di Riduzione

È fondamentale distinguere la macinazione a umido da altre tecniche, poiché il suo scopo è unico. La sua efficacia risiede nella capacità di produrre particelle estremamente fini in un ambiente liquido.

Un Chiaro Contrasto: Macinazione a Martelli

Un mulino a martelli è un processo di macinazione a secco che utilizza "martelli" d'acciaio che ruotano rapidamente per frantumare il materiale attraverso un impatto diretto e brutale. Il materiale viene frantumato fino a quando non è abbastanza piccolo da passare attraverso un setaccio.

Questo metodo è eccellente per la macinazione grossolana di materiali secchi ma manca della finezza della macinazione a umido. La macinazione a umido è un processo a umido che utilizza i media di macinazione per ottenere dimensioni di particelle molto più fini, spesso sub-microniche, e creare una dispersione stabile, cosa impossibile con un mulino a martelli.

Comprendere i Compromessi

Sebbene potente, l'efficacia della macinazione a umido dipende dal controllo attento delle sue variabili. Una configurazione errata può portare a una lavorazione inefficiente o a risultati indesiderati.

La Scelta Critica dei Media

La dimensione, la densità e il materiale dei media di macinazione sono le variabili più importanti. Sfere più grandi e dense offrono forze d'impatto maggiori, ideali per rompere agglomerati tenaci. Sfere più piccole creano più taglio e hanno più punti di contatto, il che è migliore per ottenere le dimensioni di particelle più fini possibili.

Il Ruolo del Vettore Liquido

Il liquido nella sospensione non si limita a trasportare le particelle. Svolge un ruolo cruciale nel dissipare il calore intenso generato durante la macinazione e aiuta a stabilizzare le particelle piccole appena formate, impedendo loro di raggrupparsi (un processo noto come riagglomerazione).

L'Inevitabile Rischio di Contaminazione

Un compromesso primario è il potenziale di contaminazione del prodotto. Nel tempo, i media di macinazione stessi si consumeranno e minuscoli frammenti possono entrare nel prodotto. Scegliere media altamente durevoli e chimicamente inerti, come l'ossido di zirconio ad alta purezza, è essenziale per applicazioni in cui la purezza è fondamentale, come in farmaceutica o nell'elettronica.

Fare la Scelta Giusta per il Tuo Obiettivo

La strategia ottimale di macinazione a umido è definita interamente dal tuo obiettivo finale. Regolando le variabili del processo, puoi adattare il risultato alla tua specifica applicazione.

- Se il tuo obiettivo principale è rompere agglomerati grandi e tenaci: Usa media di macinazione più grandi e ad alta densità per massimizzare le forze d'impatto all'interno del mulino.

- Se il tuo obiettivo principale è ottenere la dimensione di particelle più fine possibile (nanoscala): Usa i media di macinazione più piccoli possibili per aumentare il numero di eventi di taglio e i punti di contatto superficiale.

- Se il tuo obiettivo principale è garantire la purezza assoluta del prodotto: Seleziona un materiale media altamente durevole e inerte, come la zirconia stabilizzata con ittrio, per minimizzare l'usura e la contaminazione.

In definitiva, padroneggiare la macinazione a umido significa controllare l'energia e la natura di queste micro-collisioni per ingegnerizzare con precisione le proprietà finali del tuo materiale.

Tabella Riassuntiva:

| Componente Chiave | Ruolo nel Processo |

|---|---|

| Sospensione (Slurry) | Particelle solide sospese in un vettore liquido. |

| Media di Macinazione | Piccole sfere dense (es. zirconia) che collidono con le particelle. |

| Agitatore | Albero rotante che trasferisce energia cinetica ai media. |

| Forza d'Impatto | Frantuma particelle grandi attraverso collisioni ad alta velocità. |

| Forza di Taglio | Macina le particelle attraverso attrito e abrasione per una finitura liscia. |

Pronto a padroneggiare le proprietà del tuo materiale con una riduzione precisa delle dimensioni delle particelle? Gli esperti di KINTEK sono qui per aiutarti. Che tu stia sviluppando prodotti farmaceutici, ceramiche avanzate o prodotti chimici speciali, i nostri mulini a umido ad alte prestazioni e i media di macinazione durevoli e privi di contaminazione sono progettati per le tue applicazioni di laboratorio più esigenti. Contatta il nostro team oggi stesso per discutere i tuoi obiettivi specifici di macinazione e scoprire la soluzione KINTEK per creare dispersioni superiori e stabili.

Guida Visiva

Prodotti correlati

- Mulino a Sfere da Laboratorio con Vaso e Sfere di Macinazione in Lega Metallica

- Mulino a Vaso Orizzontale Singolo da Laboratorio

- Mulino a Vaso Orizzontale da Laboratorio a Quattro Corpi

- Macchina per mulino a palle planetario orizzontale da laboratorio

- Macinino da laboratorio per la preparazione di campioni

Domande frequenti

- Qual è la dimensione del prodotto di un mulino a sfere? Ottieni una precisione a livello di micron per i tuoi materiali

- Qual è la manutenzione preventiva del mulino a sfere? Garantire il massimo tempo di attività e affidabilità

- Cosa influisce sull'efficienza del mulino a sfere? Ottimizza velocità di macinazione, mezzi e materiale per prestazioni al top

- Quali sono i fattori che influenzano l'efficienza di macinazione? Ottimizza il tuo processo per la massima resa

- Perché sono richieste un'eccellente tenuta e resistenza alla corrosione per la macinazione a palle di WC-10Co? Garantire risultati di miscelazione ad alta purezza